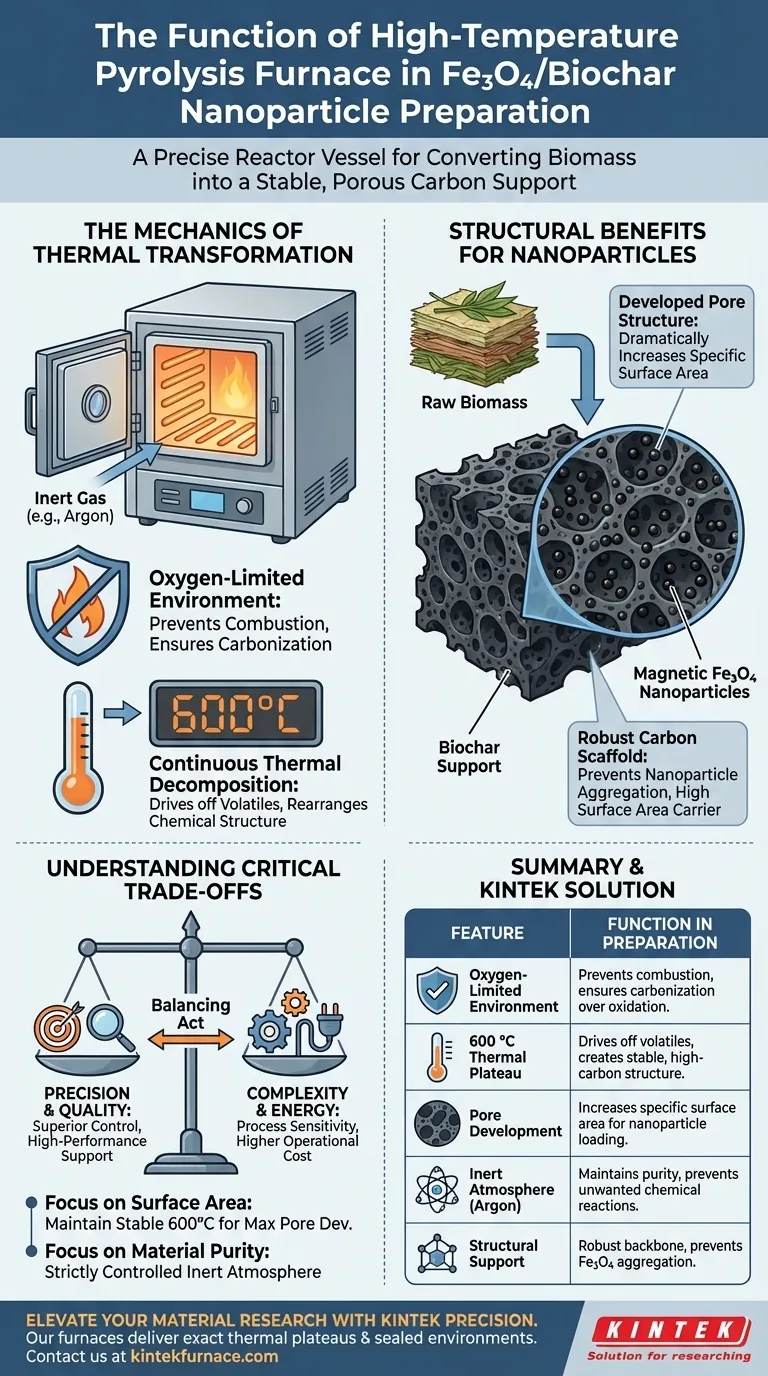

Der Hochtemperatur-Pyrolyseofen fungiert als präzises Reaktorgefäß, das die thermische Umwandlung von Rohbiomasse in eine stabile, poröse Kohlenstoffträgerstruktur ermöglicht. Er bietet eine streng kontrollierte, sauerstoffarme Umgebung, die auf 600 °C erhitzt wird, was notwendig ist, um Biomasse zu Biokohle zu zersetzen, ohne sie zu Asche zu verbrennen.

Der Kernwert dieses Ofens liegt in seiner Fähigkeit, eine kontinuierliche, versiegelte thermische Umgebung aufrechtzuerhalten. Dies wandelt rohes biologisches Material in ein kohlenstoffreiches Gerüst mit großer Oberfläche um, das für die Unterstützung und Stabilisierung magnetischer Fe3O4-Nanopartikel unerlässlich ist.

Die Mechanik der thermischen Umwandlung

Schaffung einer sauerstoffarmen Umgebung

Die Hauptfunktion des Ofens besteht darin, eine versiegelte Umgebung zu schaffen, die das Eindringen von Sauerstoff begrenzt.

Im Gegensatz zu einem Standardofen, der eine Verbrennung zulassen könnte, stellt dieser Ofen sicher, dass das Material einer Pyrolyse (chemische Zersetzung durch Hitze) unterzogen wird und nicht verbrennt. Dies geschieht oft unter Verwendung einer Schutzatmosphäre wie Argon, um sicherzustellen, dass eine Reduktion und Karbonisierung stattfinden und keine Oxidation.

Kontinuierliche thermische Zersetzung

Der Ofen führt einen kontinuierlichen thermischen Zersetzungsprozess durch, der speziell auf eine Temperatur von 600 °C abzielt.

Bei diesem spezifischen thermischen Plateau werden flüchtige Bestandteile der Biomasse ausgetrieben. Das verbleibende Material ordnet sich chemisch neu und wandelt sich von komplexen organischen biologischen Strukturen in stabile Kohlenstoffstrukturen um.

Strukturelle Vorteile für Nanopartikel

Entwicklung einer Trägerarchitektur

Die intensive Hitze des Ofens erzeugt eine entwickelte Porenstruktur in der entstehenden Biokohle.

Diese Porosität ist nicht nur ein Nebenprodukt, sondern das funktionale Ziel. Diese Poren schaffen ein riesiges inneres Netzwerk, das die spezifische Oberfläche für chemische Wechselwirkungen dramatisch erhöht.

Die Rolle des Kohlenstoffgerüsts

Der Prozess liefert ein Material mit hohem Kohlenstoffgehalt und verwandelt die Biomasse in einen robusten Träger.

Dieses Kohlenstoffrückgrat dient als Träger mit hoher spezifischer Oberfläche. Dieser Träger ist entscheidend für die anschließende Beladung mit Fe3O4-Nanopartikeln, verhindert deren Aggregation und sorgt für eine gleichmäßige Verteilung auf dem Material.

Verständnis der kritischen Kompromisse

Präzision vs. Komplexität

Während ein Hochtemperatur-Pyrolyseofen eine überlegene Kontrolle bietet, führt er zu erheblicher Prozesssensibilität.

Das Heizprogramm muss präzise sein. Abweichungen von den Ziel-600 °C oder Fehler in der atmosphärischen Abdichtung können zu unvollständiger Karbonisierung oder unerwünschter Oxidation führen und die magnetischen Eigenschaften des Endverbunds beeinträchtigen.

Energieintensität

Diese Methode erfordert erhebliche Energie, um hohe Temperaturen über längere Zeiträume aufrechtzuerhalten.

Obwohl sie im Vergleich zu Niedertemperaturmethoden einen überlegenen Träger von hoher Qualität liefert, sind die Betriebskosten höher. Sie tauschen Energieeffizienz gegen die strukturelle Integrität und Oberfläche ein, die für Hochleistungsanwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Pyrolyseprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie die Aufrechterhaltung einer stabilen Temperatur von 600 °C, um die Porenentwicklung zu maximieren, ohne die Kohlenstoffstruktur zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen eine streng kontrollierte Inertatmosphäre (wie Argon) verwendet, um Oxidation während der Karbonisierungsphase zu verhindern.

Der Hochtemperatur-Pyrolyseofen ist die Brücke zwischen rohen biologischen Abfällen und fortschrittlichen Funktionsmaterialien und verwandelt einfache Biomasse in eine hochentwickelte Nanostruktur-Unterstützung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Nanopartikelherstellung |

|---|---|

| Sauerstoffarme Umgebung | Verhindert Verbrennung und sorgt für Karbonisierung statt Oxidation. |

| 600 °C thermisches Plateau | Treibt flüchtige Stoffe aus, um eine stabile, kohlenstoffreiche Struktur zu schaffen. |

| Porenentwicklung | Erhöht die spezifische Oberfläche für die Beladung und Verteilung von Nanopartikeln. |

| Inertatmosphäre (Argon) | Erhält die Materialreinheit und verhindert unerwünschte chemische Reaktionen. |

| Strukturelle Unterstützung | Bietet ein robustes Rückgrat zur Verhinderung der Aggregation von Fe3O4-Nanopartikeln. |

Erweitern Sie Ihre Materialforschung mit KINTEK Präzision

Präzision ist nicht verhandelbar, wenn es um die Synthese von Hochleistungs-Magnetnanopartikeln geht. KINTEK bietet branchenführende Hochtemperaturöfen, die darauf ausgelegt sind, die exakten thermischen Plateaus und versiegelten Umgebungen zu liefern, die für eine überlegene Biokohleproduktion erforderlich sind.

Warum KINTEK wählen?

- F&E & Fertigung durch Experten: Unsere Systeme sind für die anspruchsvollen Anforderungen fortschrittlicher Karbonisierung und chemischer Gasphasenabscheidung konzipiert.

- Vielseitige Lösungen: Von Muffel- und Rohröfen bis hin zu Rotations- und Vakuumsystemen decken wir jeden Labor- und Industrieanforderungen ab.

- Vollständig anpassbar: Wir passen unsere Hochtemperatursysteme an Ihre spezifischen Atmosphären- und Temperaturanforderungen an und gewährleisten konsistente, qualitativ hochwertige Ergebnisse.

Sind Sie bereit, Ihre Biomasse in fortschrittliche Funktionsmaterialien zu verwandeln? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über den perfekten Ofen für Ihre einzigartigen Forschungsziele zu beraten.

Visuelle Anleitung

Referenzen

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie werden Muffelöfen (Retortenschmelzöfen) in Laborumgebungen eingesetzt? Schalten Sie eine präzise atmosphärische Kontrolle für fortschrittliche Forschung frei

- Wie beeinflussen Stickstoff- und Luftatmosphären die Koksentwicklung? Optimierung von Hochtemperatur-Kohlenstoffbehandlungsergebnissen

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Warum die Kalzinierung von kohlenstoffgestützten Nickelkatalysatoren Inertgas benötigt? Schützen Sie Ihre Stützstruktur

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein Atmosphären-Sinterofen im MLM-Prozess? Master CNT/Cu-Verbundwerkstoffherstellung

- Was ist ein atmosphärischer Ofen? Verstehen Sie die Risiken & Effizienz Ihrer Hausheizung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung