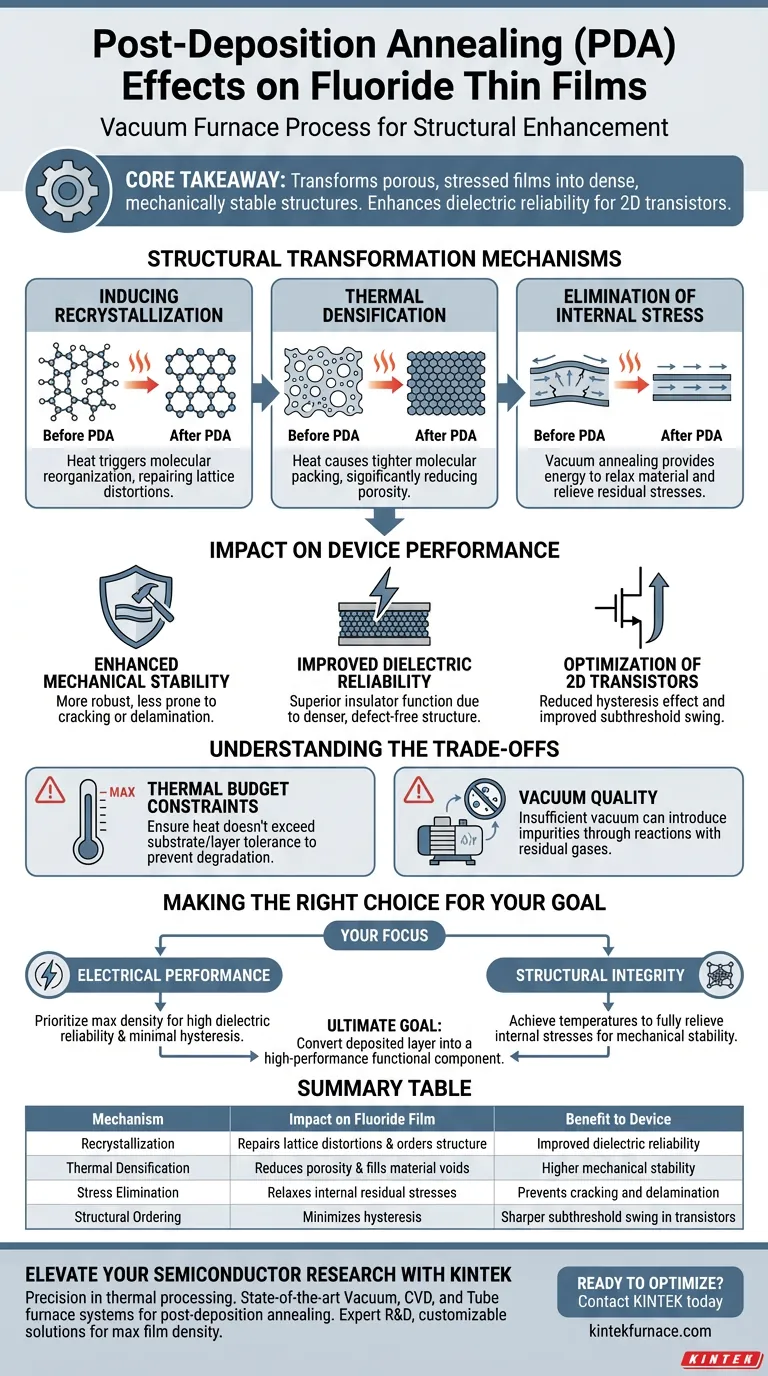

Das Auslagern nach der Abscheidung (PDA), das in einem Vakuumofen durchgeführt wird, ist eine kritische thermische Behandlung, die darauf ausgelegt ist, Fluorid-Dünnschichten durch Rekristallisation und thermische Verdichtung strukturell zu verbessern. Durch die Anwendung kontrollierter Wärme in einer Vakuumumgebung reduziert dieser Prozess die Porosität des Films erheblich und beseitigt effektiv interne Restspannungen, die während der ursprünglichen Abscheidung entstanden sind.

Kernbotschaft: Der PDA-Prozess wandelt Fluorid-Dünnschichten von einem porösen, beanspruchten Zustand in eine dichte, mechanisch stabile Struktur um. Diese physikalische Verfeinerung verbessert direkt die dielektrische Zuverlässigkeit, was für die Minimierung von Hysterese und die Verbesserung des Unterschwellenanstiegs bei 2D-Transistoranwendungen unerlässlich ist.

Mechanismen der strukturellen Transformation

Auslösen der Rekristallisation

Die Anwendung thermischer Energie während des PDA ermöglicht es den Molekülen im Fluoridfilm, sich neu zu organisieren. Dies löst die Rekristallisation aus, repariert Gitterverzerrungen und fördert eine geordnetere interne Struktur.

Thermische Verdichtung

Während der Film erhitzt wird, durchläuft das Material eine Verdichtung, wodurch sich die Moleküle enger zusammenpacken. Diese physikalische Kompaktierung reduziert die Porosität erheblich und beseitigt Hohlräume, die andernfalls die Integrität des Materials beeinträchtigen könnten.

Beseitigung interner Spannungen

Abscheidungsprozesse hinterlassen oft hohe interne Restspannungen im Film. Vakuumglühen liefert die notwendige Energie, um das Material zu entspannen, diese Spannungen effektiv zu beseitigen und zukünftige strukturelle Ausfälle zu verhindern.

Auswirkungen auf die Geräteperformance

Verbesserte mechanische Stabilität

Durch die Beseitigung interner Spannungen und die Reduzierung der Porosität wird der Film robuster. Diese mechanische Stabilität stellt sicher, dass der Film im Laufe der Zeit weniger anfällig für physikalische Defekte wie Rissbildung oder Delamination ist.

Verbesserte dielektrische Zuverlässigkeit

Die strukturellen Verbesserungen führen direkt zu einer besseren elektrischen Leistung. Ein dichterer, fehlerfreier Film bietet eine überlegene dielektrische Zuverlässigkeit und funktioniert als Isolator in elektronischen Komponenten effektiver.

Optimierung von 2D-Transistoren

Für 2D-Transistoren ist die Qualität des Fluoridfilms von größter Bedeutung. Der PDA-Prozess trägt zur Reduzierung des Hystereseeffekts und zur Verbesserung des Unterschwellenanstiegs bei, was zu einem schärferen, effizienteren Schaltverhalten führt.

Verständnis der Kompromisse

Beschränkungen des thermischen Budgets

Obwohl das Auslagern die Filmqualität verbessert, muss das gesamte Gerät Hitze ausgesetzt werden. Sie müssen sicherstellen, dass das thermische Budget die Toleranz des Substrats oder anderer darunter liegender Schichten nicht überschreitet, was zu unerwünschter Diffusion oder Degradation führen könnte.

Vakuumqualität

Die Wirksamkeit dieses Prozesses hängt stark von der Vakuumumgebung ab. Wenn der Vakuumdruck unzureichend ist, können Restgase während des Erhitzens mit dem Fluoridfilm reagieren und möglicherweise neue Verunreinigungen einführen, anstatt Defekte zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Auslagerns nach der Abscheidung zu maximieren, stimmen Sie die Prozessparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Priorisieren Sie Auslagerungspläne, die die Dichte maximieren, um eine hohe dielektrische Zuverlässigkeit und minimale Hysterese im Transistorbetrieb zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich darauf, ausreichende Temperaturen zu erreichen, um interne Restspannungen vollständig abzubauen und eine langfristige mechanische Stabilität zu gewährleisten.

Das ultimative Ziel des Vakuum-PDA ist die Umwandlung einer abgeschiedenen Schicht in eine leistungsstarke funktionale Komponente durch rigorose strukturelle Ordnung.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf den Fluoridfilm | Nutzen für das Gerät |

|---|---|---|

| Rekristallisation | Repariert Gitterverzerrungen & ordnet die Struktur | Verbesserte dielektrische Zuverlässigkeit |

| Thermische Verdichtung | Reduziert Porosität & füllt Materialhohlräume | Höhere mechanische Stabilität |

| Spannungsbeseitigung | Entspannt interne Restspannungen | Verhindert Rissbildung und Delamination |

| Strukturelle Ordnung | Minimiert Hysterese | Schärferer Unterschwellenanstieg bei Transistoren |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Präzision bei der thermischen Verarbeitung ist der Schlüssel zur Erschließung des vollen Potenzials von Fluorid-Dünnschichten. KINTEK bietet hochmoderne Vakuum-, CVD- und Röhrenofensysteme, die speziell für die anspruchsvollen Anforderungen des Auslagerns nach der Abscheidung entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung gewährleisten unsere anpassbaren Hochtemperatur-Labröfen eine präzise Temperaturkontrolle und eine hohe Vakuumintegrität, sodass Sie maximale Filmdichte und überlegene dielektrische Zuverlässigkeit für Ihre 2D-Transistoranwendungen erzielen können.

Bereit, die Qualität Ihrer Dünnschichten zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die betrieblichen Überlegungen für einen Schutzgasofen? Beherrschung der Schlüsselfaktoren für die Materialverarbeitung

- Für welche Art von Atmosphäre ist ein Niedervakuumofen hauptsächlich konzipiert? Ideal für die Wärmebehandlung unter Schutzgasatmosphäre

- Was ist ein Kastenofen mit Schutzgasatmosphäre zum Glühen? Meisterhaft gesteuerte Wärmebehandlung für überragende Materialien

- Welche betrieblichen Vorteile bietet die Verwendung eines Schutzgasofens? Steigern Sie Qualität und Effizienz bei der Wärmebehandlung

- Welchen Prozess kann ein Retortenofen nützlich durchführen? Beherrschen Sie die Wärmebehandlung mit absoluter Atmosphärenkontrolle

- Was ist die Funktion eines Hochtemperatur-Pyrolyseofens bei der Herstellung von magnetischen Fe3O4/Biochar-Nanopartikeln?

- Wie tragen Atmosphärenöfen zur Verbesserung der Materialeigenschaften bei? Entsperren Sie überlegene Festigkeit und Oberflächengüte

- Was sind die primären Anwendungen von Schutzgasöfen in der Metallurgie? Verbessern Sie Materialintegrität und Leistung