Um einen Schutzgasofen effektiv zu betreiben, müssen Sie sich auf drei Kernbereiche konzentrieren: eine sorgfältige Verwaltung der Prozessgase, eine präzise Steuerung der Temperaturzyklen und die strikte Einhaltung von Sicherheitsprotokollen. Der Erfolg hängt davon ab, zu verstehen, dass der Ofen ein komplettes System ist, in dem Atmosphäre, Temperatur und Material interagieren, um ein gewünschtes Ergebnis zu erzielen.

Ein Schutzgasofen ist nicht nur eine Box, die heiß wird. Er ist ein Präzisionsinstrument zur Entwicklung von Materialeigenschaften. Die Beherrschung seines Betriebs bedeutet, über das bloße Einstellen einer Temperatur hinauszugehen und stattdessen die gesamte reaktive Umgebung innerhalb der Kammer zu steuern.

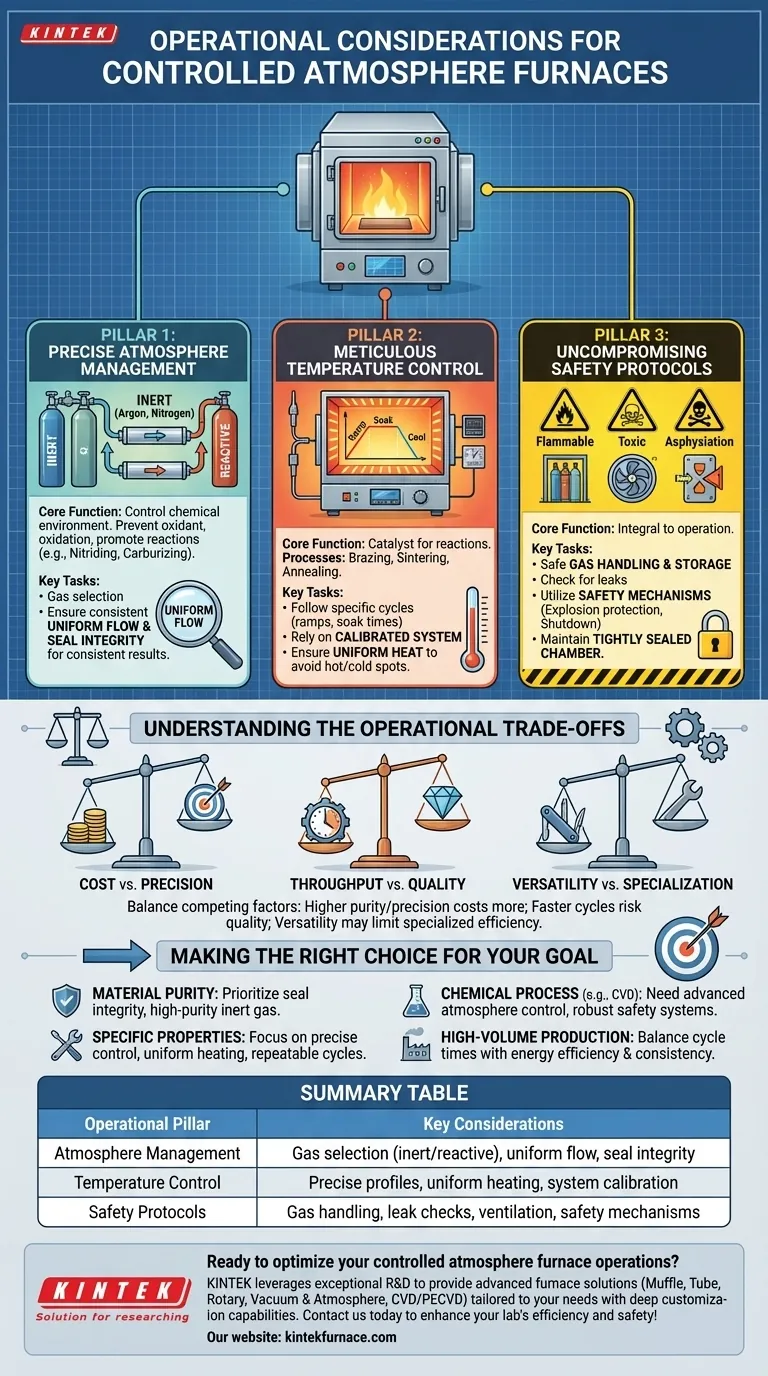

Die drei Säulen des Ofenbetriebs

Ein effektiver Betrieb basiert auf drei kritischen Säulen. Die Vernachlässigung einer dieser Säulen kann zu fehlgeschlagenen Prozessen, beschädigten Geräten oder schwerwiegenden Sicherheitsvorfällen führen.

Säule 1: Präzises Atmosphärenmanagement

Der gesamte Zweck dieses Ofens besteht darin, die chemische Umgebung zu kontrollieren. Dies ist Ihre primäre Betriebsaufgabe.

Die Funktion der Atmosphäre besteht darin, unerwünschte Reaktionen, wie Oxidation durch Umgebungsluft, zu verhindern oder erwünschte Reaktionen, wie beim Nitrieren oder Karburieren, zu fördern.

Die Gasauswahl ist von größter Bedeutung. Inerte Gase wie Argon oder Stickstoff werden verwendet, um eine schützende, nicht reaktive Umgebung zu schaffen. Reaktive Gase werden verwendet, um die Oberflächenchemie des zu verarbeitenden Materials aktiv zu verändern.

Ihre Betriebskontrolle erfolgt über die Gas-Einlass- und -Auslasssysteme. Sie müssen einen konsistenten, gleichmäßigen Gasfluss in der gesamten Kammer gewährleisten, um sicherzustellen, dass jeder Teil Ihres Materials den gleichen Bedingungen ausgesetzt ist. Eine schlechte Dichtung oder ein ungleichmäßiger Fluss führt zu Inkonsistenzen in Ihrem Endprodukt.

Säule 2: Akribische Temperaturkontrolle

Temperatur ist der Katalysator, der die durch Ihre kontrollierte Atmosphäre ermöglichten Reaktionen antreibt.

Verschiedene Prozesse erfordern einzigartige Temperaturprofile. Löten, Sintern und Glühen haben jeweils spezifische Temperaturanstiege, Haltezeiten und Abkühlraten, die präzise eingehalten werden müssen, um die gewünschten Materialeigenschaften zu erzielen.

Betrieblich bedeutet dies, sich auf das Temperaturregelsystem zu verlassen, das Thermoelemente zur Temperaturmessung und Regler zur Anpassung der Leistung an die Heizelemente verwendet. Sie müssen darauf vertrauen, aber auch überprüfen, dass Ihr System kalibriert ist und genau arbeitet.

Das Design der Heizkammer und der Zustand der Heizelemente sind entscheidend. Sie müssen für eine gleichmäßige Wärme sorgen, um heiße oder kalte Stellen zu vermeiden, die das Teil oder die Charge ruinieren könnten.

Säule 3: Kompromisslose Sicherheitsprotokolle

Kontrollierte Atmosphären beinhalten oft Gase, die brennbar, giftig oder erstickend sind. Sicherheit ist keine Option; sie ist ein integraler Bestandteil des Betriebs.

Sie müssen etablierte Verfahren für die Handhabung und Lagerung von Gasflaschen haben. Dazu gehört das Sichern von Flaschen, die Überprüfung auf Lecks und die Sicherstellung einer ausreichenden Belüftung im Ofenbereich.

Moderne Öfen verfügen über kritische Sicherheitsmechanismen wie Explosionsschutzvorrichtungen für brennbare Gase und automatische Abschaltsysteme. Umgehen Sie diese Funktionen niemals.

Eine dicht verschlossene Kammer ist ebenso ein Sicherheitsmerkmal wie eine Prozessanforderung. Sie verhindert, dass gefährliche Prozessgase in das Labor oder die Produktionshalle austreten, und verhindert das Eindringen von Luft, was bei bestimmten Atmosphären ein Brand- oder Explosionsrisiko darstellen könnte.

Verständnis der betrieblichen Kompromisse

Jede Betriebsentscheidung beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist das Zeichen eines erfahrenen Bedieners.

Kosten vs. Präzision

Gase höherer Reinheit und ausgefeiltere Atmosphärenkontrollsysteme liefern überragende Ergebnisse, verursachen aber höhere Betriebskosten. Sie müssen den Grad der Präzision bestimmen, den Ihr Prozess wirklich erfordert.

Durchsatz vs. Qualität

Schnellere Heiz- und Kühlzyklen können den Produktionsdurchsatz erhöhen. Das Übereilen dieser Rampen kann jedoch thermische Spannungen verursachen, die zu verformten Teilen oder unvollständigen chemischen Prozessen führen. Der ideale Zyklus ist oft ein Kompromiss zwischen Geschwindigkeit und metallurgischer Perfektion.

Vielseitigkeit vs. Spezialisierung

Ein Ofen, der für viele verschiedene Atmosphären und Prozesse ausgelegt ist, ist vielseitig, aber möglicherweise nicht so effizient oder effektiv für eine einzelne, großvolumige Aufgabe wie eine spezielle Einheit. Zum Beispiel müssen die Materialien, die für Heizelemente verwendet werden, mit dem Prozessgas kompatibel sein, was den Bereich eines einzelnen Ofens einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte direkt von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oxidationsvermeidung liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Dichtheit und einem hochreinen Inertgaszuführungssystem.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften (z. B. Härte) liegt: Konzentrieren Sie sich auf präzise Temperaturkontrolle, gleichmäßige Erwärmung und wiederholbare Prozesszyklen.

- Wenn Ihr Hauptaugenmerk auf einem chemischen Prozess (z. B. CVD) liegt: Sie benötigen eine fortschrittliche Atmosphärenkontrolle zur Verwaltung von Gasmischungen und Durchflussraten sowie robuste Sicherheitssysteme für reaktive Vorläufergase.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Balancieren Sie Zykluszeiten mit Energieeffizienz und Produktkonsistenz, um die Betriebskosten zu senken und den Output zu maximieren.

Letztendlich geht es beim erfolgreichen Betrieb darum, den Ofen, die Atmosphäre und das Material als ein einziges, miteinander verbundenes System zu betrachten und es präzise zu steuern.

Zusammenfassungstabelle:

| Betriebssäule | Wichtige Überlegungen |

|---|---|

| Atmosphärenmanagement | Gasauswahl (inert/reaktiv), gleichmäßiger Fluss, Dichtheit |

| Temperaturkontrolle | Präzise Profile, gleichmäßige Erwärmung, Systemkalibrierung |

| Sicherheitsprotokolle | Gashandhabung, Dichtheitsprüfungen, Belüftung, Sicherheitsmechanismen |

Bereit, Ihre Schutzgasofen-Operationen zu optimieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Sicherheit Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung