Im Wesentlichen ist ein Kastenofen mit Schutzgasatmosphäre zum Glühen eine spezialisierte Industrieheizungsanlage, die für die Wärmebehandlung von Materialien in einer präzise kontrollierten Gasumgebung konzipiert ist. Im Gegensatz zu einem Standardofen, der in Umgebungsluft arbeitet, ermöglicht diese Anlage die Zufuhr spezifischer Gase, um Oxidation und andere unerwünschte chemische Reaktionen auf der Materialoberfläche während der Heiz- und Kühlzyklen zu verhindern.

Die entscheidende Funktion eines Ofens mit Schutzgasatmosphäre besteht nicht nur darin, ein Material zu erwärmen, sondern seine Oberflächenchemie grundlegend zu schützen und zu verändern. Indem reaktive Luft durch ein inertes oder reaktives Gas ersetzt wird, ermöglicht er Prozesse, die in einem Standardofen unmöglich zu erreichen wären.

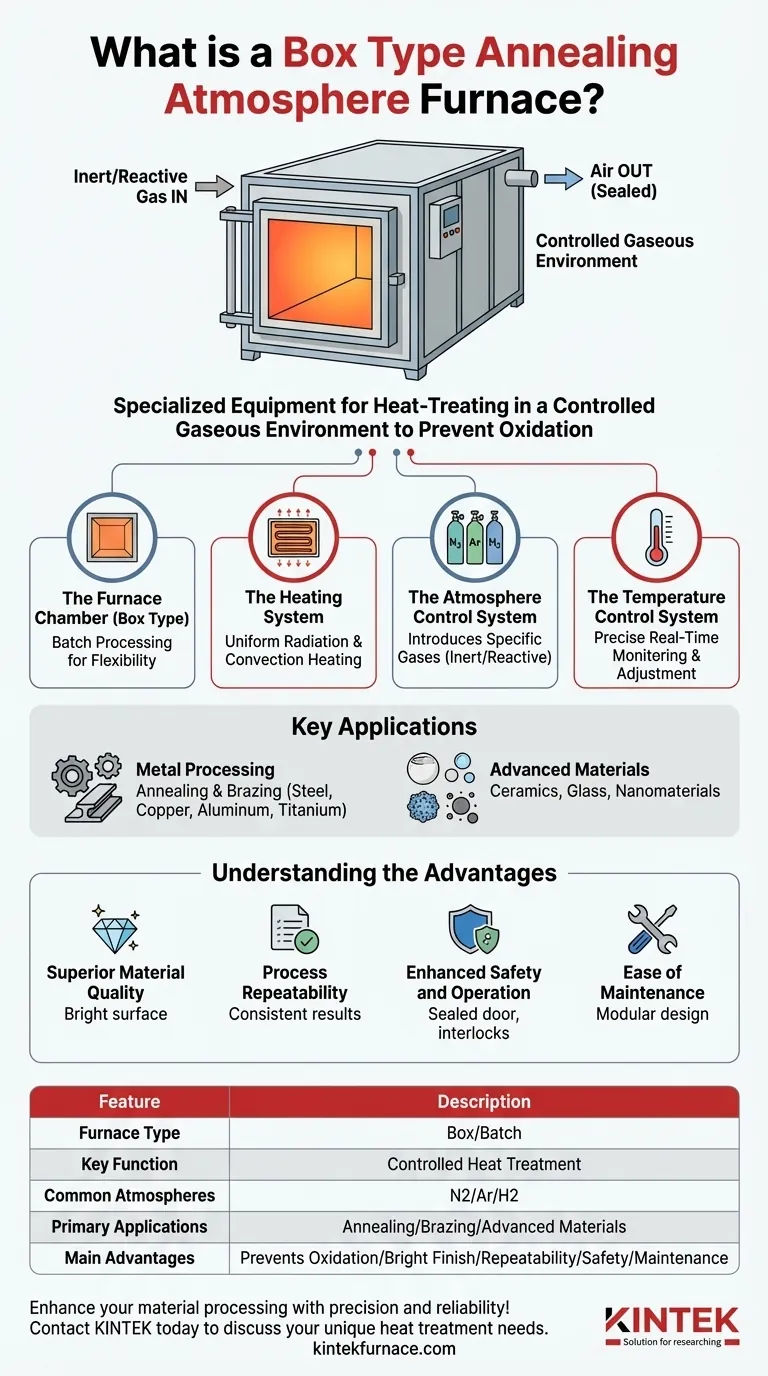

Funktionsweise: Die Kernkomponenten

Um seinen Wert zu verstehen, ist es am besten, den Ofen in seine wichtigsten Funktionssysteme zu unterteilen. Jedes Teil arbeitet im Konzert, um eine hochkontrollierte Verarbeitungsumgebung zu liefern.

Die Ofenkammer (Kastenofen)

Der Begriff „Kastenofen“ bezieht sich auf sein physisches Design: eine einzelne Kammer mit einer Tür zum Be- und Entladen von Materialien. Diese Konfiguration ist ideal für die stapelweise Verarbeitung von Teilen und bietet Flexibilität für verschiedene Größen und Formen.

Das Heizsystem

Heizelemente sind strategisch im Ofen platziert – oft an den Seiten, oben oder unten. Diese Anordnung nutzt sowohl Strahlung als auch Konvektion zur Wärmeübertragung und gewährleistet eine sehr gleichmäßige Temperaturverteilung in der gesamten Kammer und über das Werkstück hinweg.

Das Atmosphärenkontrollsystem

Dies ist das entscheidende Merkmal. Das System ermöglicht die Zufuhr spezifischer Gase in die abgedichtete Ofenkammer. Gängige Atmosphären umfassen inerte Gase wie Stickstoff oder Argon zur Oxidationsverhinderung oder reaktive Gase wie Wasserstoff zur aktiven Reinigung oder Reduktion von Oberflächenoxiden.

Das Temperaturkontrollsystem

Ein ausgeklügeltes Steuerungssystem verwendet Temperatursensoren (Thermoelemente), um die Innentemperatur in Echtzeit zu überwachen. Es passt die Leistung der Heizelemente automatisch an und hält präzise das für den spezifischen Glühprozess erforderliche Temperaturprofil ein.

Schlüsselanwendungen: Wo dieser Ofen brilliert

Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu kontrollieren, macht diesen Ofen in mehreren hochrangigen Branchen unverzichtbar.

Metallverarbeitung (Glühen & Hartlöten)

Dies ist die häufigste Anwendung. Er wird zum Glühen, Spannungsarmglühen und Hartlöten von Metallen wie Stahl, Kupferlegierungen, Aluminiumlegierungen, Edelstahl und Titanlegierungen eingesetzt. Die kontrollierte Atmosphäre ist entscheidend für eine blanke, saubere Oberfläche, frei von Zunder oder Verfärbungen.

Fortschrittliche Materialien & Fertigung

Der Ofen ist auch entscheidend bei der Herstellung und Erforschung neuer Materialien. Dazu gehört die Verarbeitung von Keramiken, Glas, Nanomaterialien und Verbundwerkstoffen, bei denen die atmosphärische Reinheit für die Erzielung der gewünschten Endprodukteigenschaften von größter Bedeutung ist.

Vorteile verstehen

Die Wahl eines Ofens mit Schutzgasatmosphäre gegenüber einem Standardofen beruht auf einigen entscheidenden Vorteilen, die sich direkt auf die Materialqualität und Prozesszuverlässigkeit auswirken.

Überragende Materialqualität

Durch die Verhinderung von Oxidation erzeugt der Ofen Teile mit einer sauberen, „blankgeglühten“ Oberfläche. Dies eliminiert oft die Notwendigkeit kostspieliger und zeitaufwendiger sekundärer Reinigungsprozesse wie Beizen oder Sandstrahlen.

Prozesswiederholbarkeit

Die präzise digitale Steuerung von Temperatur und Gasfluss gewährleistet, dass jede Charge unter identischen Bedingungen verarbeitet wird. Dies führt zu hoch konsistenten und wiederholbaren Materialeigenschaften, was für die Qualitätssicherung entscheidend ist.

Erhöhte Sicherheit und Bedienung

Moderne Geräte sind mit mehreren Sicherheitsverriegelungen ausgestattet, einschließlich Übertemperatur-, Überstrom- und Leckageschutz. Eine zuverlässig abgedichtete Ofentür ist unerlässlich, um das Austreten von Gas und das Eindringen von Luft zu verhindern und so sowohl die Bedienersicherheit als auch die Prozessintegrität zu gewährleisten.

Wartungsfreundlichkeit

Viele zeitgenössische Designs sind modular aufgebaut, was einen einfacheren Zugang zu Komponenten wie Heizelementen und Sensoren ermöglicht. Dies vereinfacht Wartung und Fehlerbehebung und reduziert Ausfallzeiten der Anlage.

Die richtige Wahl für Ihren Prozess treffen

Nutzen Sie diese Punkte, um zu bestimmen, ob ein Kastenofen mit Schutzgasatmosphäre mit Ihren spezifischen Fertigungs- oder Forschungszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Erzielung einer sauberen Oberfläche liegt: Ein Kastenofen mit Schutzgasatmosphäre ist das richtige Werkzeug, da er speziell dafür ausgelegt ist, Materialien während der Wärmebehandlung vor Luft zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Großserien-, kontinuierlichen Produktion von gleichmäßigen Teilen liegt: Dann sollten Sie anstelle eines Kastenofens im Chargenbetrieb einen kontinuierlichen Ofen (z. B. einen Band- oder Rollenherdofen) mit Atmosphärenkontrolle in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt, bei der Oberflächenoxidation kein Problem darstellt: Ein Standard-Kastenofen ohne Atmosphärenkontrolle ist eine einfachere und kostengünstigere Lösung.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Fähigkeiten der Anlage auf Ihre Material- und Qualitätsanforderungen abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Ofentyp | Kastenofen, Chargenverarbeitungskammer |

| Hauptfunktion | Wärmebehandlung in kontrollierten gasförmigen Umgebungen |

| Gängige Atmosphären | Inerte Gase (z.B. Stickstoff, Argon), reaktive Gase (z.B. Wasserstoff) |

| Primäre Anwendungen | Glühen, Hartlöten von Metallen (Stahl, Kupfer, Aluminium, Edelstahl, Titan); Verarbeitung von Keramiken, Glas, Nanomaterialien |

| Hauptvorteile | Verhindert Oxidation, sorgt für blankgeglühte Oberfläche, hohe Prozesswiederholbarkeit, erhöhte Sicherheit, einfache Wartung |

Verbessern Sie Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit! Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der Metallverarbeitung oder der fortgeschrittenen Materialforschung tätig sind, unsere Kastenöfen mit Schutzgasatmosphäre zum Glühen liefern überlegene Qualität, Wiederholbarkeit und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen