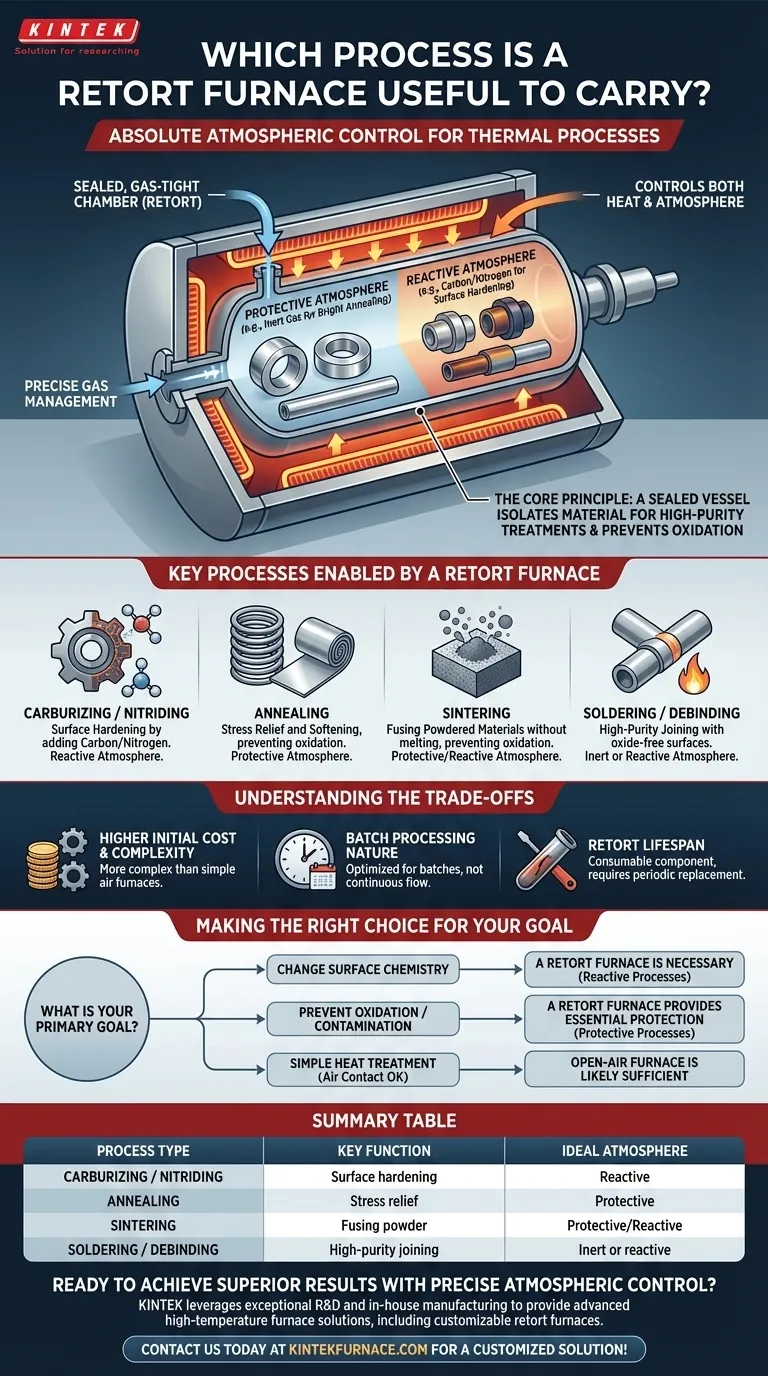

Um es direkt auszudrücken: Ein Retortenofen ist das unverzichtbare Werkzeug für jeden thermischen Prozess, der eine absolute Kontrolle über die atmosphärische Umgebung erfordert. Er ist speziell dafür gebaut, Prozesse wie Aufkohlen, Nitrieren, Glühen und Sintern durchzuführen, bei denen das Material in einer abgedichteten Kammer erhitzt werden muss, entweder um es vor Luft zu schützen oder um es spezifischen reaktiven Gasen auszusetzen.

Ein Standardofen steuert die Wärme; ein Retortenofen steuert sowohl Wärme als auch Atmosphäre. Sein entscheidendes Merkmal ist ein abgedichtetes Gefäß – die Retorte –, das das Material isoliert und hochreine Behandlungen ermöglicht, die in einem offenen System unmöglich wären.

Das Kernprinzip: Atmosphärenkontrolle

Der Hauptgrund für die Verwendung eines Retortenofens ist seine Fähigkeit, eine hochspezifische, kontrollierte Atmosphäre um die zu behandelnden Teile zu erzeugen. Dies wird durch sein einzigartiges Design erreicht.

Die abgedichtete Retortenkammer

Eine Retorte ist ein gasdichtes Gefäß, typischerweise aus Metall, das sich im Inneren des Ofens befindet. Das zu behandelnde Material wird in diese abgedichtete Kammer gelegt, wodurch es vollständig von den Heizelementen des Ofens und der Außenluft getrennt wird.

Diese Isolation ist der Hauptvorteil des Ofens. Sie verhindert unerwünschte Reaktionen, wie z. B. Oxidation, die sonst beim Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff auftreten würden.

Präzises Gasmanagement

Die abgedichtete Retorte ermöglicht die vollständige Evakuierung der Luft und die Einleitung spezifischer Gase. Dies ermöglicht zwei grundlegende Arten von Prozessen:

- Schutzatmosphären: Die Kammer kann mit einem Inertgas wie Argon gefüllt werden, um chemische Veränderungen an der Materialoberfläche zu verhindern, was für Prozesse wie Blankglühen entscheidend ist.

- Reaktive Atmosphären: Die Kammer kann mit einem reaktiven Gas gefüllt werden, um die Materialoberfläche gezielt zu verändern, z. B. durch Einbringen von Kohlenstoff zum Aufkohlen oder Stickstoff zum Nitrieren.

Verbesserte Effizienz und Qualität

Dieses abgedichtete Design führt direkt zu qualitativ hochwertigeren Ergebnissen und besserer Effizienz. Da die Atmosphäre eingeschlossen ist, ist der Gasverbrauch im Vergleich zu anderen Ofentypen extrem niedrig.

Darüber hinaus minimiert die abgedichtete Umgebung Verunreinigungen und gewährleistet ein saubereres, qualitativ hochwertigeres Endprodukt mit überlegenen Materialeigenschaften.

Schlüsselprozesse, die durch einen Retortenofen ermöglicht werden

Die Fähigkeit, die Atmosphäre zu manipulieren, macht einen Retortenofen außergewöhnlich vielseitig. Er zeichnet sich in Anwendungen aus, bei denen die Umgebung ebenso entscheidend ist wie die Temperatur.

Oberflächenhärtung (Aufkohlen & Nitrieren)

Diese Prozesse fügen der Oberfläche eines Metalls gezielt Elemente hinzu, um es härter zu machen. Ein Retortenofen bietet die perfekte Umgebung, um die kohlenstoffreichen oder stickstoffreichen Gase zu enthalten, die für diese Oberflächenchemie-Modifikationen erforderlich sind.

Spannungsabbau und Erweichen (Glühen)

Wenn ein Metall geglüht wird, um innere Spannungen abzubauen und seine Duktilität zu erhöhen, wird es sehr anfällig für Oxidation. Ein Retortenofen erzeugt eine schützende, sauerstofffreie Atmosphäre, die sicherstellt, dass das Teil sauber und zunderfrei herauskommt.

Verschmelzen von Pulvermaterialien (Sintern)

Beim Sintern werden verdichtete Pulver (Metall oder Keramik) bis knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel verschmelzen. Dies erfordert eine saubere, kontrollierte Atmosphäre, um Oxidation zu verhindern, die das ordnungsgemäße Binden der Partikel behindern würde.

Hochreines Fügen (Löten & Entbindern)

Hochfestes Löten oder Hartlöten erfordert perfekt saubere, oxidfreie Oberflächen, damit das Füllmetall haften kann. Ein Retortenofen bietet die inerte oder reaktive Atmosphäre, die zum Vorbereiten und Fügen von Komponenten ohne Verunreinigungen erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Retortenofen ein Spezialgerät. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangskosten und Komplexität

Die Einbeziehung einer abgedichteten Retorte, von Gasversorgungssystemen und Vakuumpumpen macht diese Öfen komplexer und teurer als einfache Luftöfen.

Chargenverarbeitungscharakter

Die meisten Retortenofenkonstruktionen sind für die Chargenverarbeitung optimiert. Obwohl für viele Anwendungen ideal, sind sie möglicherweise nicht so gut für hochvolumige, kontinuierliche Produktionslinien geeignet, bei denen ein Tunnelofen effizienter sein könnte.

Lebensdauer der Retorte

Die Retorte selbst ist extremen thermischen Zyklen und potenziell korrosiven Prozessgasen ausgesetzt. Sie ist ein Verbrauchsteil, das regelmäßig überprüft werden muss und schließlich ersetzt werden muss, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Retortenofen läuft auf eine einzige Frage hinaus: Wie entscheidend ist die Atmosphärenkontrolle für Ihr Prozessergebnis?

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie eines Teils zu verändern: Ein Retortenofen ist das notwendige Werkzeug für reaktive Prozesse wie Aufkohlen und Nitrieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation oder Kontamination zu verhindern: Ein Retortenofen bietet die wesentliche Schutzatmosphäre für Blankglühen, Sintern und hochreines Hartlöten.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der Luftkontakt akzeptabel ist: Ein weniger komplexer und kostengünstigerer offener Ofen ist wahrscheinlich ausreichend für Ihre Bedürfnisse.

Letztendlich ist ein Retortenofen die definitive Lösung, wenn die Integrität der Materialumgebung ebenso entscheidend ist wie die Temperatur, die Sie darauf anwenden.

Zusammenfassungstabelle:

| Prozesstyp | Hauptfunktion | Ideale Atmosphäre |

|---|---|---|

| Aufkohlen / Nitrieren | Oberflächenhärtung durch Zugabe von Kohlenstoff/Stickstoff | Reaktiv (z. B. kohlenstoffreiches oder stickstoffreiches Gas) |

| Glühen | Spannungsabbau und Erweichen von Metallen | Schützend (z. B. inertes Argon zur Vermeidung von Oxidation) |

| Sintern | Verschmelzen von Pulvermaterialien ohne Schmelzen | Schützend/Reaktiv (sauber, kontrolliert zur Vermeidung von Oxidation) |

| Löten / Entbindern | Hochreines Fügen von Komponenten | Inert oder reaktiv (oxidfreie Umgebung für die Verbindung) |

Bereit, überragende Ergebnisse mit präziser Atmosphärenkontrolle zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen thermischen Prozessanforderungen zugeschnitten sind. Ob Ihr Ziel die Oberflächenhärtung, kontaminationsfreies Glühen oder hochreines Sintern ist, unsere Retortenöfen – unterstützt durch starke tiefe Anpassungsmöglichkeiten – sind darauf ausgelegt, unübertroffene Qualität und Effizienz zu liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen in Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen die Leistung Ihres Labors optimieren kann.

Kontaktieren Sie uns jetzt für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse