Im Kern verbessern Atmosphärenöfen Materialien, indem sie Ihnen eine präzise Kontrolle über Chemie und Physik während der Wärmebehandlung ermöglichen. Anstatt ein Material einfach in offener Luft zu erhitzen, erzeugen diese Öfen eine spezialisierte Gasumgebung. Diese Kontrolle ermöglicht es Ihnen, zerstörerische Reaktionen wie Oxidation zu verhindern, gezielt neue Elemente in die Oberfläche des Materials einzubringen und eine gleichmäßige innere Struktur zu gewährleisten, was zu überlegener Festigkeit, Oberflächengüte und Leistung führt.

Der Hauptwert eines Atmosphärenofens ist nicht nur das Erhitzen, sondern die Schaffung einer hochkontrollierten, reaktiven oder nicht-reaktiven Umgebung. Dies ermöglicht es Ihnen, die endgültigen chemischen und physikalischen Eigenschaften eines Materials zu bestimmen und über das einfache Härten hinaus zur echten Materialtechnik überzugehen.

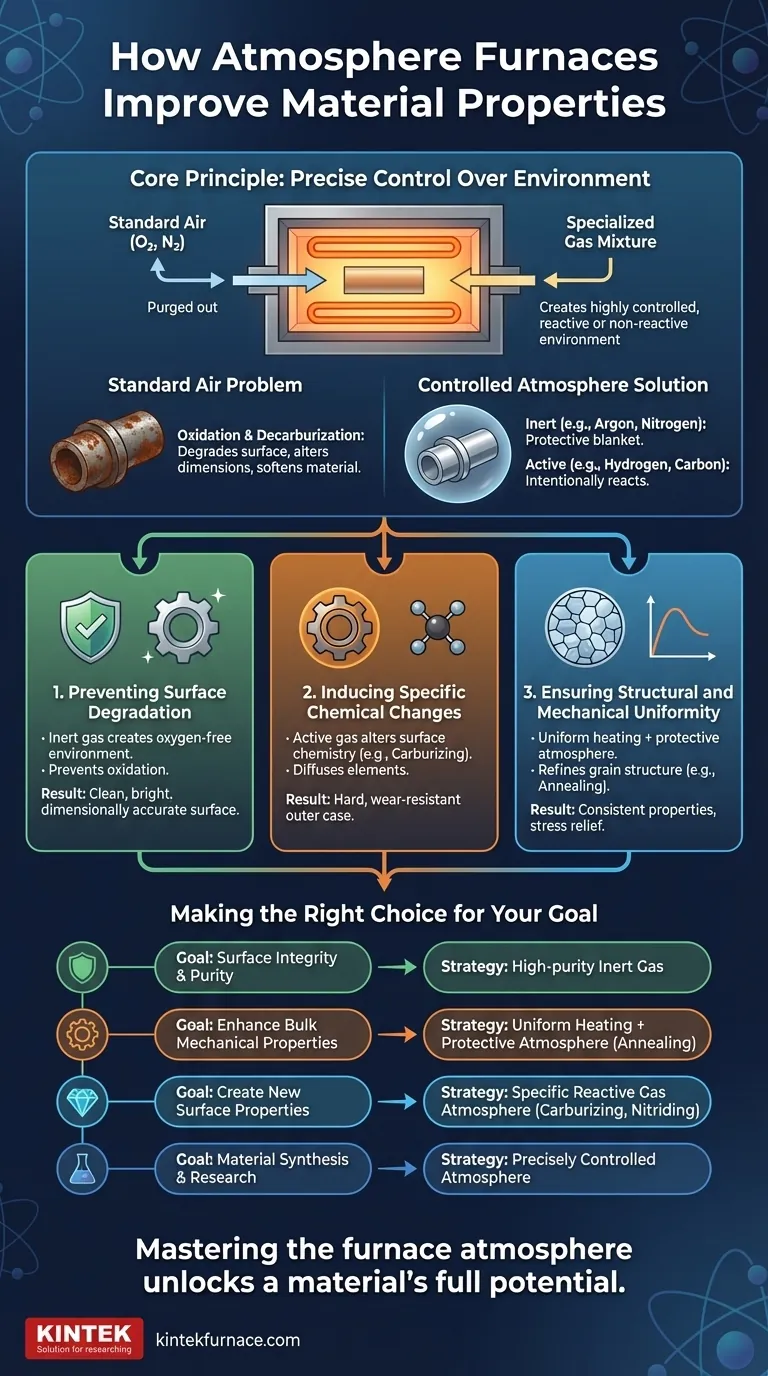

Das Prinzip der Atmosphärenkontrolle

Ein Atmosphärenofen ersetzt die Umgebungsluft (etwa 78 % Stickstoff, 21 % Sauerstoff) durch ein spezifisches, hochreguliertes Gasgemisch. Diese grundlegende Änderung ist der Schlüssel zur Freisetzung fortschrittlicher Materialeigenschaften.

Warum Standardluft ein Problem ist

Das Erhitzen von Materialien in offener Luft ist oft nachteilig. Der vorhandene Sauerstoff reagiert bereitwillig mit einer heißen Metalloberfläche und verursacht Oxidation (Zunderbildung oder Rost), welche die Oberflächengüte beeinträchtigt und die Bauteilabmessungen verändern kann. Bei bestimmten Stählen kann der Sauerstoff auch mit dem Kohlenstoff nahe der Oberfläche reagieren, ein Prozess, der als Entkohlung bezeichnet wird und das Material erweicht und seine Ermüdungslebensdauer reduziert.

Die Rolle kontrollierter Atmosphären

Durch das Spülen der Ofenkammer von Luft und das Füllen mit einem spezifischen Gas übernehmen Sie die Kontrolle über die Chemie. Diese Atmosphären fallen im Allgemeinen in zwei Kategorien:

- Inerte Atmosphären: Es werden Gase wie Argon oder Stickstoff verwendet. Diese sind nicht reaktiv und dienen hauptsächlich dazu, Sauerstoff zu verdrängen und eine Schutzschicht um das Bauteil zu bilden.

- Aktive Atmosphären: Dies sind Gasgemische, die dazu bestimmt sind, absichtlich mit dem Material zu reagieren. Beispiele sind wasserstoffreiche Atmosphären (reduzierend), kohlenstoffreiche Atmosphären (aufhärtend/karburisierend) oder präzise kontrollierte Sauerstoffgehalte für spezifische Syntheseverfahren.

Wichtige Mechanismen zur Materialverbesserung

Die Kontrolle der Atmosphäre ermöglicht drei unterschiedliche Verbesserungen: Schutz des Materials, Veränderung des Materials und Perfektionierung der inneren Struktur des Materials.

Verhinderung von Oberflächenschäden

Die häufigste Anwendung einer kontrollierten Atmosphäre ist der Schutz.

Durch die Verwendung eines Inertgases wie Argon oder Stickstoff erzeugt der Ofen eine sauerstofffreie Umgebung. Dies verhindert Oxidation vollständig und stellt sicher, dass das Material den Wärmebehandlungsprozess mit einer sauberen, hellen und dimensionsgenauen Oberfläche verlässt. Dies ist entscheidend für hochpräzise Bauteile.

Herbeiführen spezifischer chemischer Veränderungen

Hier werden Atmosphärenöfen zu einem Werkzeug für das Materialdesign und nicht nur für die Verarbeitung.

Durch die Einführung eines aktiven Gases können Sie die Chemie der Materialoberfläche gezielt verändern. Eine kohlenstoffreiche Atmosphäre kann zum Aufkohlen (Karburieren) verwendet werden, wobei Kohlenstoff in Stahl diffundiert, um eine sehr harte, verschleißfeste äußere Schicht zu erzeugen. Dies ist ein grundlegender Prozess für die Herstellung von Zahnrädern und Lagern.

Gewährleistung struktureller und mechanischer Gleichmäßigkeit

Über die Chemie hinaus bieten Atmosphärenöfen eine Umgebung für außergewöhnlich gleichmäßige Erwärmung.

Diese konstante Temperaturkontrolle, kombiniert mit einer schützenden Atmosphäre, ermöglicht Prozesse wie das Glühen (Annealing). Dies verfeinert die innere Kornstruktur des Materials, baut Restspannungen aus der Fertigung ab und führt zu vorhersehbareren und konsistenteren mechanischen Eigenschaften wie Härte und Duktilität.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, führen Atmosphärenöfen eine Komplexität ein, die verwaltet werden muss. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Prozesskomplexität und Kosten

Diese Systeme sind von Natur aus komplexer und teurer als Standard-Luftöfen. Sie erfordern Gasspeicher, Mischpaneele, Durchflussregler und Sicherheitssysteme für den Umgang mit Gasen, was sowohl die Investitionskosten als auch die betriebliche Aufsicht erhöht.

Gasreinheit und Durchflussmanagement

Die Wirksamkeit der Atmosphäre hängt vollständig von ihrer Reinheit und Stabilität ab. Lecks im Ofen können Sauerstoff einbringen und den Zweck des Inertgases zunichtemachen. Ebenso können falsche Gasflussraten zu einer unvollständigen Spülung oder zu Gasverschwendung führen, was sowohl die Teilequalität als auch die Kosten beeinträchtigt.

Zeit für die Prozessentwicklung

Die Entwicklung eines robusten und wiederholbaren atmosphärischen Prozesses erfordert Fachwissen. Die Abstimmung der genauen Gaskomposition, des Durchflussrate, der Temperatur und der Zeit für ein bestimmtes Material und das gewünschte Ergebnis ist eine Ingenieursleistung, die sorgfältige Tests und Validierung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen angewandte Strategie hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Reinheit liegt: Verwenden Sie eine hochreine Inertgasatmosphäre (wie Argon oder Stickstoff), um einen Schutzschild gegen Oxidation zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Grundeigenschaften liegt: Kombinieren Sie eine gleichmäßige Erwärmung mit einer Schutzatmosphäre zum Glühen oder zur Spannungsarmglühung, um die Kornstruktur zu verfeinern und die Konsistenz zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung neuer Oberflächeneigenschaften liegt: Nutzen Sie eine spezifische reaktive Gasatmosphäre, um die Oberflächenchemie des Materials bewusst zu verändern, wie z. B. beim Aufkohlen oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf Materialsynthese und Forschung liegt: Verwenden Sie eine präzise kontrollierte Atmosphäre (die Sauerstoff enthalten kann), um das Materialverhalten zu untersuchen oder neuartige Materialien wie Batteriekathoden zu synthetisieren.

Letztendlich ist die Beherrschung der Ofenatmosphäre der Schlüssel zur Ausschöpfung des vollen Potenzials eines Materials.

Zusammenfassungstabelle:

| Verbesserungsmechanismus | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Verhinderung von Oberflächenschäden | Eliminiert Oxidation und Entkohlung; erhält die Maßgenauigkeit | Hochpräzisionskomponenten, saubere Oberflächengüten |

| Herbeiführen chemischer Veränderungen | Verbessert Oberflächenhärte und Verschleißfestigkeit durch Aufkohlen oder Nitrieren | Zahnräder, Lager, Werkzeuge |

| Gewährleistung struktureller Gleichmäßigkeit | Verfeinert die Kornstruktur; verbessert mechanische Konsistenz und Spannungsabbau | Glühen, Materialsynthese, Forschung |

Sind Sie bereit, Ihre Materialeigenschaften mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E-Fähigkeiten und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefen-Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphärenöfen überlegene Festigkeit, Oberflächengüte und Leistung für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten