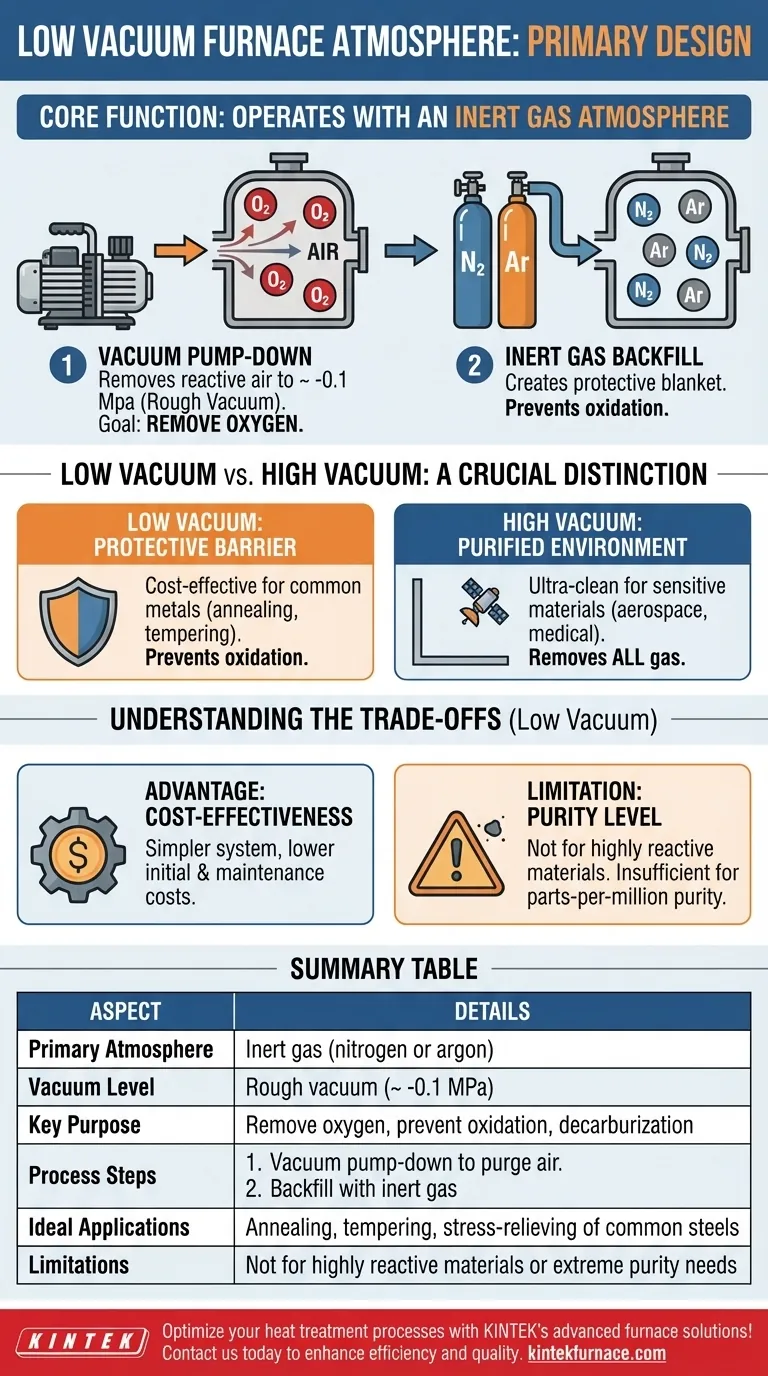

Im Kern ist ein Niedervakuumofen hauptsächlich für den Betrieb mit einer Schutzgasatmosphäre ausgelegt, meist Stickstoff oder Argon. Der Begriff „Vakuum“ in seinem Namen bezieht sich auf den anfänglichen Prozess, bei dem eine Vakuumpumpe verwendet wird, um reaktive Luft zu entfernen, bevor dieses Inertgas eingeleitet wird, wodurch eine kontrollierte, sauerstoffarme Umgebung entsteht.

Der Hauptzweck eines Niedervakuumofens besteht nicht darin, ein echtes Vakuum zu erzeugen, sondern Sauerstoff und andere reaktive Gase effizient aus der Kammer zu entfernen. Anschließend wird die Luft durch eine schützende, inerte Atmosphäre ersetzt, um Oxidation während der Wärmebehandlung zu verhindern.

Die Rolle der Atmosphäre in einem Niedervakuumofen

Das Verständnis, wie diese Atmosphäre erzeugt wird, offenbart ihre Funktion. Der Prozess ist eine bewusste Zwei-Schritt-Methode, die auf Effizienz und Schutz ausgelegt ist.

Schritt 1: Das Evakuieren (Vakuumpumpen)

Der Zyklus beginnt mit dem Einsatz einer Vakuumpumpe, um den größten Teil der Luft im Ofenraum zu entfernen. Dieser Prozess erreicht typischerweise ein Vakuumniveau von etwa -0,1 MPa, was als grobes oder niedriges Vakuum gilt.

Das entscheidende Ziel dieses Schrittes ist nicht die Erzeugung eines leeren Raumes, sondern die Entfernung von Sauerstoff und anderen atmosphärischen Gasen, die bei hohen Temperaturen mit dem Werkstück reagieren würden.

Schritt 2: Das Auffüllen mit Inertgas

Sobald die reaktive Luft entfernt wurde, wird der Ofen mit einem hochreinen Inertgas, wie Stickstoff oder Argon, wieder aufgefüllt (Backfill).

Dieses Inertgas füllt nun die Kammer und dient als schützende „Decke“ um das bearbeitete Material. Da diese Gase nicht leicht mit anderen Elementen reagieren, verhindern sie Oxidation, Entkohlung und andere unerwünschte Oberflächenreaktionen während des Heizzyklus.

Niedervakuum vs. Hochvakuum: Ein entscheidender Unterschied

Der Begriff „Vakuumofen“ kann verwirrend sein. Der Unterschied zwischen einem Niedervakuum- und einem Hochvakuumsystem ist entscheidend, da sie unterschiedlichen Zwecken dienen.

Niedervakuum: Eine Schutzbarriere

Ein Niedervakuumofen nutzt seine Inertgasatmosphäre als Schutzbarriere. Das anfängliche Evakuieren ebnet lediglich den Weg für die Wirksamkeit dieser Barriere. Er ist als kosteneffiziente Methode konzipiert, um die häufigsten Formen der atmosphärischen Verunreinigung, wie Oxidation, zu verhindern.

Hochvakuum: Eine gereinigte Umgebung

Ein Hochvakuumofen hingegen zielt darauf ab, so viele Gasmoleküle wie möglich zu entfernen, um eine nahezu perfekte Leere und eine ultrasaubere Umgebung zu schaffen. Dies ist unerlässlich für hochsensible Materialien, bei denen selbst Spuren von Gas zu Verunreinigungen führen können.

Die Abwägungen verstehen

Die Wahl eines Niedervakuumsystems beinhaltet einen klaren Kompromiss zwischen Kosten und atmosphärischer Reinheit.

Vorteil: Kosteneffizienz

Niedervakuumöfen sind wesentlich weniger komplex und kostengünstiger als ihre Hochvakuumpendants. Die benötigten Pumpen, Dichtungen und Steuerungssysteme sind einfacher, was zu geringeren Anfangsinvestitionen und Wartungskosten führt.

Einschränkung: Reinheitsgrad

Ein Niedervakuumsystem ist nicht für alle Anwendungen geeignet. Es erzeugt keine wirklich reine Umgebung. Für Materialien, die extrem reaktiv sind oder empfindlich auf Verunreinigungen im ppm-Bereich reagieren (wie Titan oder bestimmte Superlegierungen), ist ein Niedervakuum nicht ausreichend.

Konsequenz: Prozess-Eignung

Dies macht Niedervakuumöfen ideal für allgemeine Wärmebehandlungsprozesse wie Glühen, Vergüten und Spannungsarmglühen von gängigen Stählen. Das Hauptziel ist hier die Vermeidung von Zunderbildung und starker Oxidation, was dieses System perfekt erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von Ihrem Material und dem gewünschten Ergebnis des Prozesses ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei gängigen Metallen für Prozesse wie Glühen zu verhindern: Ein Niedervakuumofen, der mit einem Inertgas nachgespült wird, bietet hervorragenden Schutz zu einem vernünftigen Preis.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder Anwendungen liegt, die extreme Reinheit erfordern (z. B. Medizin, Luft- und Raumfahrt): Ein Hochvakuumofen ist unabdingbar, um jegliche Form von Kontamination zu verhindern.

Letztendlich ist die Anpassung der atmosphärischen Fähigkeit des Ofens an Ihre spezifischen Prozessanforderungen der Schlüssel zur Erzielung konsistenter, hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Atmosphäre | Inertgas (Stickstoff oder Argon) |

| Vakuumgrad | Grobes Vakuum (~ -0,1 MPa) |

| Hauptzweck | Entfernung von Sauerstoff, Verhinderung von Oxidation, Entkohlung |

| Prozessschritte | 1. Evakuieren zur Entfernung von Luft 2. Nachfüllen mit Inertgas |

| Ideale Anwendungen | Glühen, Vergüten, Spannungsarmglühen von gängigen Stählen |

| Einschränkungen | Nicht für hochreaktive Materialien oder extreme Reinheitsanforderungen geeignet |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und hauseigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturofen wie Vakuum- & Schutzgasöfen, zugeschnitten auf Ihre einzigartigen Bedürfnisse. Unsere tiefgreifende Anpassung gewährleistet präzise Kontrolle für oxidationfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.