Kurz gesagt: Retortenofenkonstruktionen sind für spezialisierte industrielle Prozesse erforderlich, bei denen eine absolute Kontrolle über die Prozessatmosphäre nicht verhandelbar ist. Ihr entscheidendes Merkmal ist ein abgedichtetes Innengefäß oder eine "Retorte", das eine gasdichte Umgebung schafft, die Teile vor möglichen Verunreinigungen isoliert – ein Reinheitsgrad, den Standardofenkonstruktionen nicht garantieren können.

Die Entscheidung für einen Retortenofen wird durch ein einziges, kritisches Bedürfnis bestimmt: die Prozessintegrität. Wenn die endgültigen Eigenschaften eines Materials oder Bauteils extrem empfindlich auf atmosphärische Verunreinigungen reagieren, ist die versiegelte, isolierte Umgebung einer Retorte kein Luxus – sie ist eine grundlegende Voraussetzung für den Erfolg.

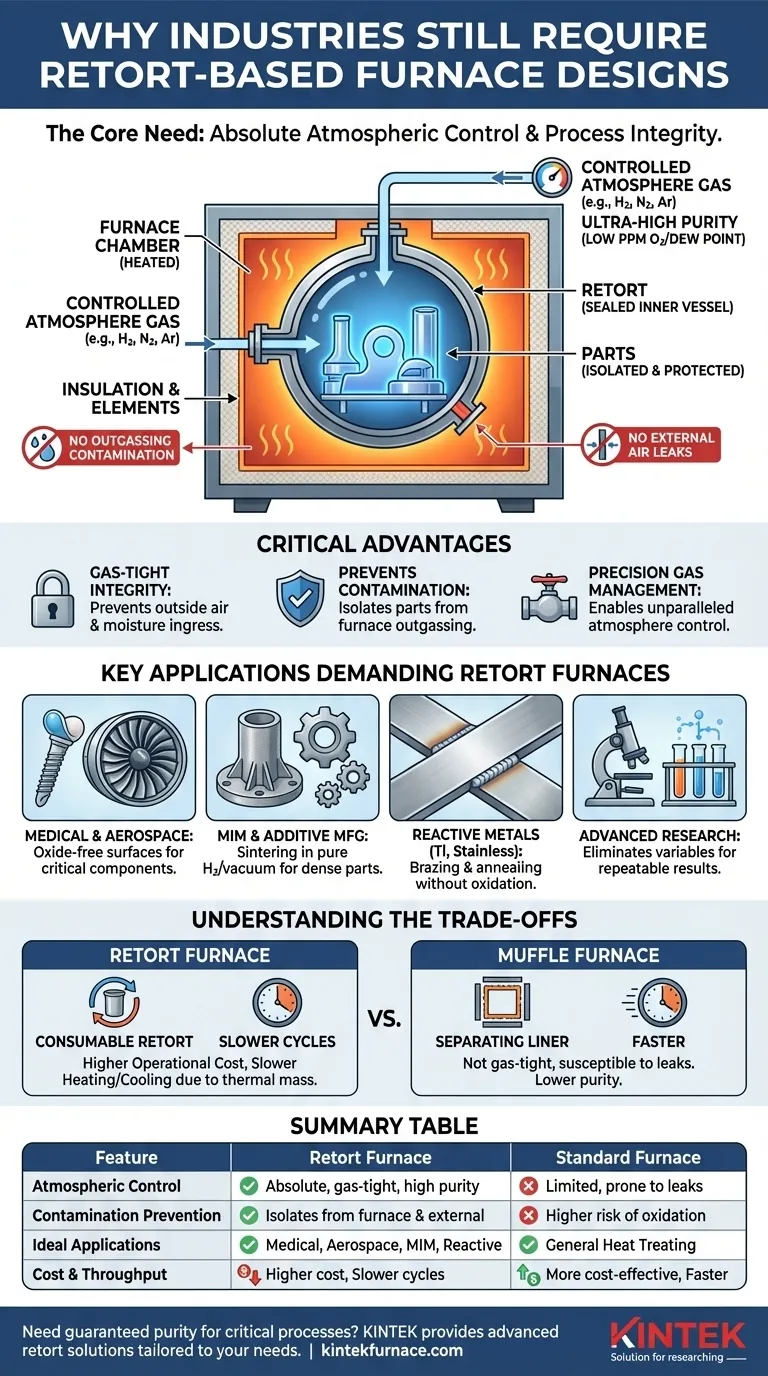

Das Kernprinzip: Absolute Atmosphärenkontrolle

Um die Notwendigkeit einer Retorte zu verstehen, müssen wir sie zunächst von anderen Ofentypen unterscheiden. Der Schlüssel liegt nicht in der Wärmequelle, sondern darin, wie die Prozessumgebung eingeschlossen und verwaltet wird.

Was ist eine Retorte?

Eine Retorte ist ein versiegelter Behälter, typischerweise aus hochtemperaturbeständigen Metalllegierungen oder Keramik, der in den beheizten Raum eines Ofens gestellt wird.

Die zu bearbeitenden Teile werden in diese Retorte geladen, nicht in die Hauptofenkammer. Die Retorte wird dann von Luft gereinigt und mit einer präzisen Mischung von Prozessgasen gefüllt.

Der entscheidende Vorteil: Gasdichte Integrität

Die Retorte wirkt als perfekte Barriere. Diese Isolation ist aus zwei Gründen entscheidend:

- Sie verhindert Kontaminationen aus dem Ofen. Standardofenkammern enthalten Isolierungen, Heizelemente und andere Materialien, die bei hohen Temperaturen "ausgasen" (Spuren von Dämpfen freisetzen) und die Oberfläche des Teils verunreinigen können.

- Sie verhindert Kontaminationen von außen. Die versiegelte und oft geschweißte Konstruktion einer Retorte verhindert, dass Umgebungsluft in die Prozessumgebung eindringt, was Sauerstoff und Feuchtigkeit einführen würde.

Präzises Gasmanagement

Da die Retorte ein geschlossenes System mit einem bekannten Volumen ist, ermöglicht sie eine beispiellose Kontrolle über die Atmosphäre. Prozessgase wie Wasserstoff, Stickstoff oder Argon können eingeführt, zirkuliert und auf außergewöhnlich hohe Reinheitsniveaus gehalten werden.

Dies ermöglicht eine präzise Steuerung atmosphärischer Bedingungen wie Taupunkt und Sauerstoffgehalt, oft bis auf wenige Teile pro Million (PPM). Standardatmosphärenöfen, die einfach eine größere, unversiegelte Kammer mit Gas fluten, können dieses Maß an Kontrolle nicht erreichen.

Industrien und Anwendungen, die Retortenöfen erfordern

Diese Notwendigkeit absoluter atmosphärischer Reinheit ist der Grund, warum Retorten in mehreren Hochrisikoindustrien unverzichtbar sind.

Medizinische Geräte und Luft- und Raumfahrt

Bei Bauteilen wie medizinischen Implantaten oder Turbinenschaufeln von Düsentriebwerken ist jede Oberflächenoxidation oder Kontamination ein potenzieller Fehlerpunkt. Ein Retortenofen stellt sicher, dass Prozesse wie Glühen oder Hartlöten in einer perfekt inerten oder aktiven Atmosphäre stattfinden, was zu einer sauberen, unkontaminierten Oberfläche führt.

Metallspritzguss (MIM) und Additive Fertigung

Der Sinterprozess beim MIM und vielen metallischen 3D-Druckverfahren ist extrem empfindlich gegenüber atmosphärischen Bedingungen. Das Sintern erfordert eine reine, trockene Wasserstoff- oder Vakuumatmosphäre, um Bindemittelreste zu entfernen und die Metallpartikel zu einem dichten, festen Bauteil zu verschmelzen. Sauerstoff oder Feuchtigkeit würden diesen Prozess hemmen und zu schwachen, porösen Bauteilen führen.

Hartlöten und Glühen von reaktiven Metallen

Metalle wie Edelstahl, Titan und andere Superlegierungen sind hochreaktiv mit Sauerstoff, insbesondere bei erhöhten Temperaturen. Eine Retorte bietet die reine, sauerstofffreie Umgebung (oft hochreiner Wasserstoff oder Argon), die erforderlich ist, um starke, saubere Lötverbindungen herzustellen oder das Material ohne Bildung einer schädlichen Oxidschicht zu glühen.

Fortschrittliche Materialien und Forschung

Bei der Entwicklung neuer Legierungen oder Materialien müssen Wissenschaftler alle Prozessvariablen eliminieren. Ein Retortenofen bietet eine perfekt kontrollierte und wiederholbare Umgebung, die sicherstellt, dass die experimentellen Ergebnisse eine wahre Widerspiegelung der Materialeigenschaften sind und kein Nebenprodukt atmosphärischer Verunreinigungen.

Die Kompromisse verstehen

Obwohl für bestimmte Anwendungen unerlässlich, sind Retortenöfen nicht universell überlegen. Ihr Design bringt im Vergleich zu anderen gängigen Ofentypen inhärente Kompromisse mit sich.

Vergleich mit Muffelöfen

Eine Muffel ist eine trennende Auskleidung innerhalb eines Ofens, aber sie ist typischerweise nicht nach dem gleichen gasdichten Standard wie eine Retorte versiegelt. Während eine Muffel eine gute Trennung von Heizelementen bietet, ist sie anfälliger für kleinere Lecks und kann die ultrahohe Reinheitsatmosphäre einer echten Retorte nicht erreichen.

Die Kosten der Reinheit

Retortenbasierte Systeme haben höhere Betriebskosten. Die Retorten selbst sind Verbrauchsmaterialien, die im Laufe der Zeit durch thermische Zyklen verschleißen und regelmäßig ersetzt werden müssen.

Darüber hinaus bedeutet die zusätzliche thermische Masse der Retorte, dass Heiz- und Kühlzyklen langsamer sein können als bei retortenlosen Designs, was möglicherweise die Gesamtdurchsatzleistung für weniger kritische Anwendungen beeinträchtigt.

Den richtigen Ofen für Ihren Prozess auswählen

Die Wahl der richtigen Ofentechnologie hängt davon ab, die Fähigkeiten der Ausrüstung mit den strengen Anforderungen Ihres Prozesses und Materials in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenoxidation oder Kontaminationen bei empfindlichen Materialien zu verhindern: Ein Retortenofen ist die einzige Konstruktion, die die notwendige gasdichte Integrität für garantierte Ergebnisse bietet.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit einer Schutzatmosphäre (z. B. neutrales Härten) liegt: Ein Standardatmosphären- oder versiegelter Muffelofen ist oft kostengünstiger und völlig ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt, bei der eine geringfügige Oberflächenoxidation akzeptabel ist oder später entfernt wird: Ein kontinuierlicher Bandofen kann einen besseren Durchsatz und niedrigere Betriebskosten bieten.

Letztendlich ist die Investition in einen Retortenofen eine Entscheidung, absolute Prozesskontrolle und Wiederholbarkeit über alles andere zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Retortenofen | Standardofen |

|---|---|---|

| Atmosphärenkontrolle | Absolut, gasdicht mit hoher Reinheit | Begrenzt, anfällig für Lecks und Kontaminationen |

| Kontaminationsprävention | Isoliert Teile von Ofen und Außenluft | Höheres Risiko von Oxidation und Ausgasung |

| Ideale Anwendungen | Medizinische Geräte, Luft- und Raumfahrt, MIM, reaktive Metalle | Allgemeine Wärmebehandlung, weniger kritische Prozesse |

| Kosten und Durchsatz | Höhere Betriebskosten, langsamere Zyklen | Kostengünstiger, schneller für hohes Volumen |

Benötigen Sie einen Ofen, der Reinheit für Ihre kritischen Prozesse garantiert? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Medizin-, Luft- und Raumfahrtbranche oder im Bereich fortschrittlicher Materialien tätig sind, wir gewährleisten absolute Atmosphärenkontrolle und Prozessintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Retortenöfen die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren