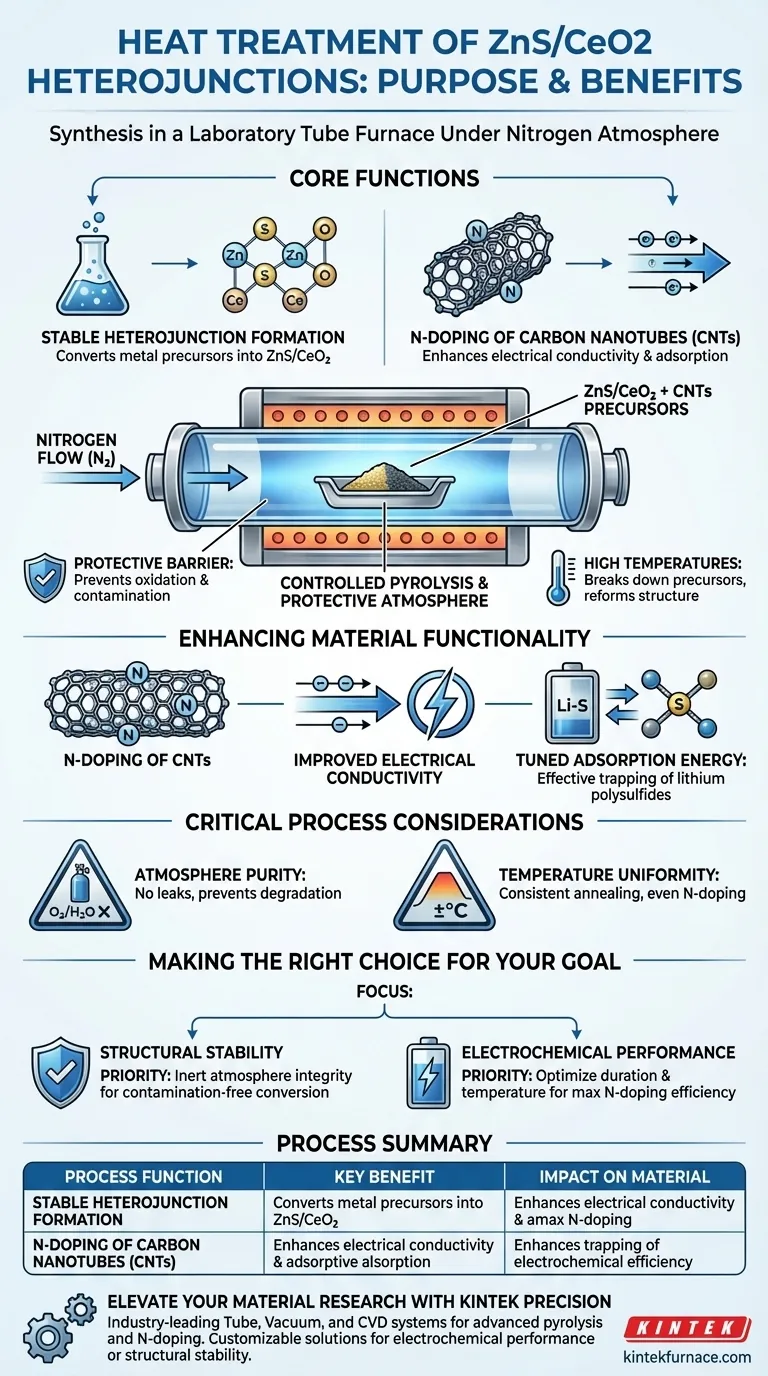

Die Wärmebehandlung in einer Stickstoffatmosphäre erfüllt zwei kritische Funktionen: die Umwandlung von Metallvorläufern in stabile ZnS/CeO2-Heteroübergänge und gleichzeitig die Stickstoffdotierung von Kohlenstoffnanoröhren (CNTs). Der Laborröhrenofen bietet eine kontrollierte Pyrolyseumgebung und schützt das Material während des Hochtemperatur-Glühens vor unerwünschten Reaktionen.

Die Stickstoffatmosphäre wirkt sowohl als Schutzschild für die strukturelle Bildung als auch als aktives Mittel zur chemischen Verbesserung und verbessert direkt die elektrische Leitfähigkeit und die Adsorption von Lithiumpolysulfiden.

Einrichtung der Syntheseumgebung

Kontrollierte Pyrolyse

Die primäre mechanische Funktion des Röhrenofens in diesem Zusammenhang ist die Ermöglichung der kontrollierten Pyrolyse.

Hohe Temperaturen sind erforderlich, um Metallvorläufer abzubauen und sie in die gewünschte ZnS/CeO2-Heteroübergangsstruktur umzuwandeln.

Schutzatmosphäre

Die Verwendung einer Stickstoffatmosphäre schafft eine Schutzbarriere um die Probe.

Dies verhindert eine unkontrollierte Oxidation oder Kontamination durch die Umgebungsluft und stellt sicher, dass sich die Vorläufer streng in die beabsichtigten stabilen Heteroübergänge umwandeln.

Verbesserung der Materialfunktionalität

Stickstoffdotierung von CNTs

Über die Stabilisierung der Struktur hinaus spielt die Stickstoffatmosphäre eine aktive Rolle bei der Modifizierung der Kohlenstoffträgermatrix.

Der Prozess ermöglicht die Stickstoffdotierung von Kohlenstoffnanoröhren (CNTs), die im Verbundwerkstoff vorhanden sind.

Verbesserung der Leitfähigkeit

Dieser Dotierungsprozess verbessert die elektrische Leitfähigkeit des Materials erheblich.

Durch die Einführung von Stickstoffatomen in das Kohlenstoffgitter werden die elektronischen Eigenschaften der CNTs für den Ladungstransport optimiert.

Abstimmung der Adsorptionsenergie

Die N-Dotierung hat einen spezifischen chemischen Nutzen in Bezug auf Lithiumpolysulfide.

Sie stimmt die Adsorptionsenergie des Materials ab und macht es effektiver beim Einfangen von Polysulfiden, was eine kritische Leistungskennzahl bei Anwendungen für Lithium-Schwefel-Batterien ist.

Kritische Prozessüberlegungen

Atmosphärenreinheit

Obwohl Stickstoff schützend ist, ist die Reinheit des Gasflusses von größter Bedeutung.

Jede Einführung von Sauerstoff oder Feuchtigkeit aufgrund von Lecks im Röhrenofen kann die Pyrolyse beeinträchtigen und die Qualität des Heteroübergangs beeinträchtigen.

Temperaturuniformität

Die Effektivität des Glühens hängt stark von der Fähigkeit des Ofens ab, ein gleichmäßiges Temperaturprofil aufrechtzuerhalten.

Schwankungen während der Pyrolysephase können zu einer unvollständigen Umwandlung der Vorläufer oder einer ungleichmäßigen N-Dotierung über das CNT-Netzwerk führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität dieses Syntheseschritts zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die Integrität der inerten Atmosphäre, um die vollständige und kontaminationsfreie Umwandlung von Metallvorläufern in ZnS/CeO2 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Optimieren Sie die Glühdauer und -temperatur, um die Effizienz der N-Dotierung in den CNTs für bessere Leitfähigkeit und Adsorption zu maximieren.

Diese Wärmebehandlung ist der entscheidende Schritt, der Rohvorläufer in ein funktionelles Hochleistungs-Verbundmaterial verwandelt.

Zusammenfassungstabelle:

| Prozessfunktion | Hauptvorteil | Auswirkung auf das Material |

|---|---|---|

| Kontrollierte Pyrolyse | Stabile Heteroübergangsbildung | Wandelt Metallvorläufer in ZnS/CeO2-Strukturen um |

| Schutzbarriere | Verhinderung von Oxidation | Schützt Proben vor Kontamination und luftbedingten Reaktionen |

| Stickstoffdotierung | Chemische Modifizierung von CNTs | Verbessert die elektrische Leitfähigkeit und die elektronischen Eigenschaften |

| Abstimmung der Adsorption | Polysulfid-Fang | Verbessert die Leistung bei Anwendungen für Lithium-Schwefel-Batterien |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung des perfekten ZnS/CeO2-Heteroübergangs erfordert eine strenge Kontrolle der Atmosphärenreinheit und der Temperaturuniformität. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die Durchführung fortschrittlicher Pyrolyse- und N-Dotierungsprozesse entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Egal, ob Sie die elektrochemische Leistung oder die strukturelle Stabilität optimieren, unsere Geräte gewährleisten die konsistente Umgebung, die für die Synthese von Hochleistungsverbundwerkstoffen erforderlich ist.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Optionen zur Atmosphärenkontrolle gibt es bei Rohr- und Kammeröfen? Optimieren Sie die thermische Verarbeitung in Ihrem Labor

- Was ist die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben? Oxidation verhindern und Metallqualität kontrollieren

- Wie unterstützt ein Atmosphären-Kammerofen die Synthese neuer Energiematerialien? Erzielen Sie präzise Kontrolle für Hochleistungsmaterialien

- Welche Bedeutung haben Atmosphärenöfen in der Keramik- und Glasindustrie? Präzision in der Hochtemperaturverarbeitung freisetzen

- Wie erleichterte ein Röhrenatmosphäre-Ofen die Kohlenstoffbeschichtungsmodifikation von LMFP-Materialien? Optimierung der Leitfähigkeit

- Welche Sicherheits- und Betriebsanforderungen gelten für Kastenöfen und Atmosphärenöfen? Gewährleisten Sie eine sichere, effiziente Wärmebehandlung

- Welche Rolle spielt ein Wasserstoffreduktionsofen bei der RGO-Synthese? Erreichen Sie 10-fache Expansion & hohe Leitfähigkeit

- Welche Heizmechanismen werden in Muffelöfen verwendet? Wählen Sie die richtige Heizung für Ihr Labor oder Ihre Industrie