In der Hochtemperaturfertigung ist Kontrolle alles. Atmosphärenöfen sind in der Keramik- und Glasindustrie von großer Bedeutung, da sie eine präzise Kontrolle über die chemische Umgebung während der Verarbeitung ermöglichen. Diese Kontrolle ist kein geringfügiges Detail; sie ist der grundlegende Mechanismus, der unerwünschte Reaktionen wie Oxidation verhindert, die Materialreinheit gewährleistet und letztendlich die endgültigen strukturellen, mechanischen und ästhetischen Eigenschaften des Endprodukts bestimmt.

Die entscheidende Erkenntnis ist, dass die Atmosphäre eines Ofens keine passive Hintergrundbedingung, sondern ein aktives und wesentliches Werkzeug ist. Durch die Kontrolle dieser Umgebung können Hersteller über das bloße Erhitzen hinausgehen und die chemischen und physikalischen Umwandlungen aktiv steuern, die zur Herstellung von Hochleistungskeramiken und makellosem Glas erforderlich sind.

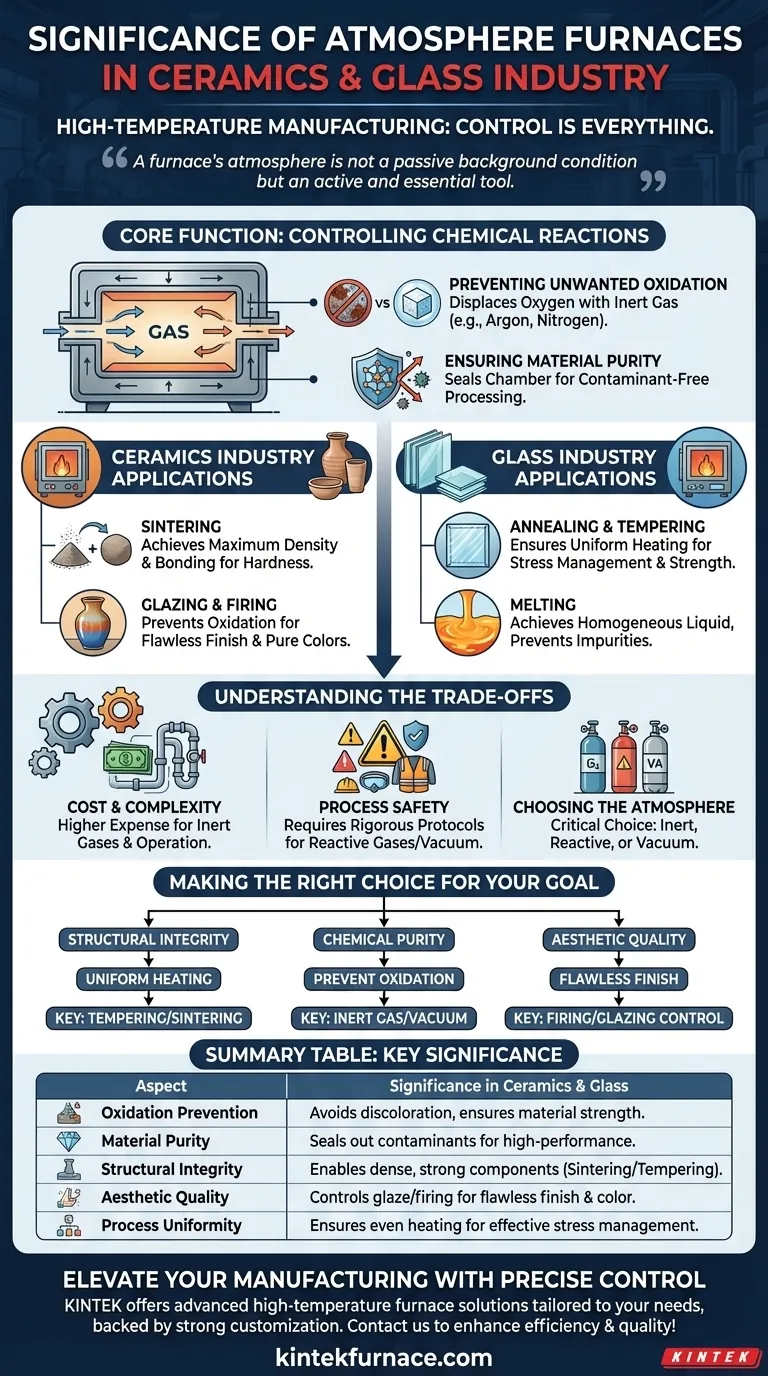

Die Kernfunktion: Kontrolle chemischer Reaktionen

Der Hauptwert eines Atmosphärenofens liegt in seiner Fähigkeit, eine streng kontrollierte chemische Umgebung zu schaffen. Dies verhindert, dass die Umgebungsluft, hauptsächlich Stickstoff und Sauerstoff, bei hohen Temperaturen mit dem Material reagiert.

Verhinderung unerwünschter Oxidation

Bei erhöhten Temperaturen reagieren Materialien stark mit Sauerstoff. Diese Oxidation kann zu Verfärbungen, Oberflächenfehlern und einer erheblichen Verringerung der Festigkeit und Leistung des Materials führen.

Eine kontrollierte Atmosphäre, typischerweise unter Verwendung eines inerten Gases wie Argon oder Stickstoff, verdrängt den Sauerstoff und verhindert das Auftreten dieser zerstörerischen Reaktionen.

Sicherstellung der Materialreinheit

Für fortgeschrittene Anwendungen, insbesondere in der Elektronik und Luft- und Raumfahrt, können selbst geringste Verunreinigungen katastrophal sein.

Atmosphärenöfen dichten die Prozesskammer vor äußeren Verunreinigungen ab und stellen sicher, dass die chemische Zusammensetzung der Keramik oder des Glases während des gesamten Heizzyklus genau wie beabsichtigt bleibt.

Anwendungen in der Keramikindustrie

In der Keramikherstellung ist die Kontrolle der Ofenatmosphäre entscheidend, um Pulver in dichte, robuste Bauteile umzuwandeln.

Sintern: Maximale Dichte erreichen

Sintern ist der Prozess, bei dem Keramikpulver bis knapp unter ihren Schmelzpunkt erhitzt werden, wodurch sich die Partikel miteinander verbinden. Dieser Prozess verleiht Keramik ihre Härte und Verschleißfestigkeit.

Eine inerte Atmosphäre stellt sicher, dass keine unerwünschten chemischen Reaktionen diese Verbindung stören, was die Herstellung von Komponenten mit maximaler Dichte und struktureller Integrität ermöglicht.

Glasieren und Brennen

Das endgültige Aussehen und die Oberflächeneigenschaften vieler Keramiken werden während des Glasierens und Brennens bestimmt. Die Ofenatmosphäre kann die Farbe und Textur der Glasur direkt beeinflussen.

Durch die Verhinderung von Oxidation können Hersteller reine Farben und ein makelloses, fleckenfreies Finish auf dem Endprodukt erzielen.

Anwendungen in der Glasindustrie

Für Glas geht es bei der Wärmebehandlung um die Bewältigung innerer Spannungen und die Verbesserung der Festigkeit. Die Atmosphäre spielt eine entscheidende Rolle für die Gleichmäßigkeit und den Erfolg dieser Prozesse.

Glühen und Härten: Umgang mit inneren Spannungen

Härten beinhaltet das Erhitzen von Glas auf eine hohe Temperatur und das anschließende schnelle Abkühlen, um Druckspannungen an der Oberfläche zu erzeugen, die seine Festigkeit dramatisch erhöhen. Glühen ist ein langsamerer Abkühlprozess, der zur Entlastung innerer Spannungen eingesetzt wird.

Eine kontrollierte Atmosphäre sorgt für eine gleichmäßige Erwärmung über die gesamte Glasoberfläche. Dies verhindert Hotspots, die durch lokale Oxidation verursacht werden könnten, und stellt sicher, dass das resultierende Spannungsprofil gleichmäßig und effektiv ist.

Schmelzen

Auch beim anfänglichen Schmelzen von Rohmaterialien kann eine kontrollierte Atmosphäre vorteilhaft sein. Sie kann dazu beitragen, eine homogenere Flüssigkeit zu erzielen und die Einarbeitung von Verunreinigungen zu verhindern, die die Klarheit und Qualität des Endglasprodukts beeinträchtigen könnten.

Die Kompromisse verstehen

Obwohl unerlässlich, bringt die Implementierung der Atmosphärenkontrolle eigene Überlegungen mit sich.

Kosten und Komplexität

Der Betrieb eines Atmosphärenofens ist komplexer und kostspieliger als der Betrieb eines Standard-Luftbrennofens. Die kontinuierliche Versorgung mit hochreinen Inertgasen wie Argon oder Stickstoff stellt einen erheblichen Betriebsaufwand dar.

Prozesssicherheit

Die Verwendung verschiedener Atmosphärenarten, wie z. B. entzündliche reaktive Gase (z. B. Wasserstoff) oder der Betrieb unter Vakuum, erfordert strenge Sicherheitsprotokolle und spezielle Ausrüstung zur Risikobewältigung.

Die richtige Atmosphäre wählen

Die Wahl der Atmosphäre ist entscheidend. Inertgas dient zur Verhinderung von Reaktionen, reaktives Gas kann verwendet werden, um absichtlich eine bestimmte chemische Veränderung (z. B. eine Reduktionsreaktion) zu bewirken, und ein Vakuum ist der ultimative Weg, alle atmosphärischen Verunreinigungen zu entfernen. Jede Wahl hat unterschiedliche Ausrüstungsanforderungen und Kosten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endziel bestimmt, welcher Aspekt der atmosphärischen Kontrolle für Ihren Prozess am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Festigkeit liegt: Ihr Ziel ist eine gleichmäßige Erwärmung und Abkühlung, was die atmosphärische Kontrolle während des Härtens (für Glas) oder Sinterns (für Keramik) zu Ihrem Schlüsselprozess macht.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit für Hochleistungsanwendungen liegt: Eine Inertgas- oder Vakuumatmosphäre ist unerlässlich, um Oxidation und Kontamination empfindlicher Materialien wie elektroniktauglicher Keramik zu verhindern.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Die Kontrolle der Atmosphäre während des Brennens und Glasierens ist entscheidend, um Verfärbungen und Oberflächenfehler zu verhindern und ein perfektes Finish zu gewährleisten.

Letztendlich ist die Beherrschung der Ofenatmosphäre das, was die Hochtemperaturfertigung von einem Handwerk zu einer präzisen und wiederholbaren Wissenschaft erhebt.

Übersichtstabelle:

| Aspekt | Bedeutung in Keramik & Glas |

|---|---|

| Oxidationsschutz | Verwendet Inertgase, um Verfärbungen und Defekte zu vermeiden und die Materialfestigkeit zu gewährleisten. |

| Materialreinheit | Schließt Verunreinigungen für Hochleistungsanwendungen in Elektronik und Luft- und Raumfahrt aus. |

| Strukturelle Integrität | Ermöglicht gleichmäßiges Sintern und Härten für dichte, starke Bauteile. |

| Ästhetische Qualität | Steuert Glasur- und Brennprozesse für makellose Oberflächen und Farben. |

| Prozessgleichmäßigkeit | Gewährleistet gleichmäßige Erwärmung und Abkühlung beim Glühen und Härten zur Spannungsbewältigung. |

Bereit, Ihre Keramik- oder Glasherstellung mit präziser Atmosphärenkontrolle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung