Im Kern unterstützt ein Atmosphären-Kammerofen die Synthese neuer Energiematerialien, indem er die beiden Bedingungen bereitstellt, die für ihre Herstellung unerlässlich sind: extreme Hitze und eine präzise kontrollierte chemische Umgebung. Diese Kombination ermöglicht Hochtemperaturreaktionen, die die spezifischen Kristallstrukturen und chemischen Zusammensetzungen bilden, die für Materialien in Batterien, Solarzellen und Brennstoffzellen erforderlich sind, während gleichzeitig eine Kontamination oder unerwünschte Nebenreaktionen durch die Umgebungsluft verhindert werden.

Der wahre Wert eines Atmosphärenofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, die exakte chemische Umgebung zu bestimmen, in der ein Material geformt wird. Diese atmosphärische Kontrolle ist der Schlüssel, der die Synthese von Hochleistungsmaterialien mit spezifischen, maßgeschneiderten Eigenschaften ermöglicht.

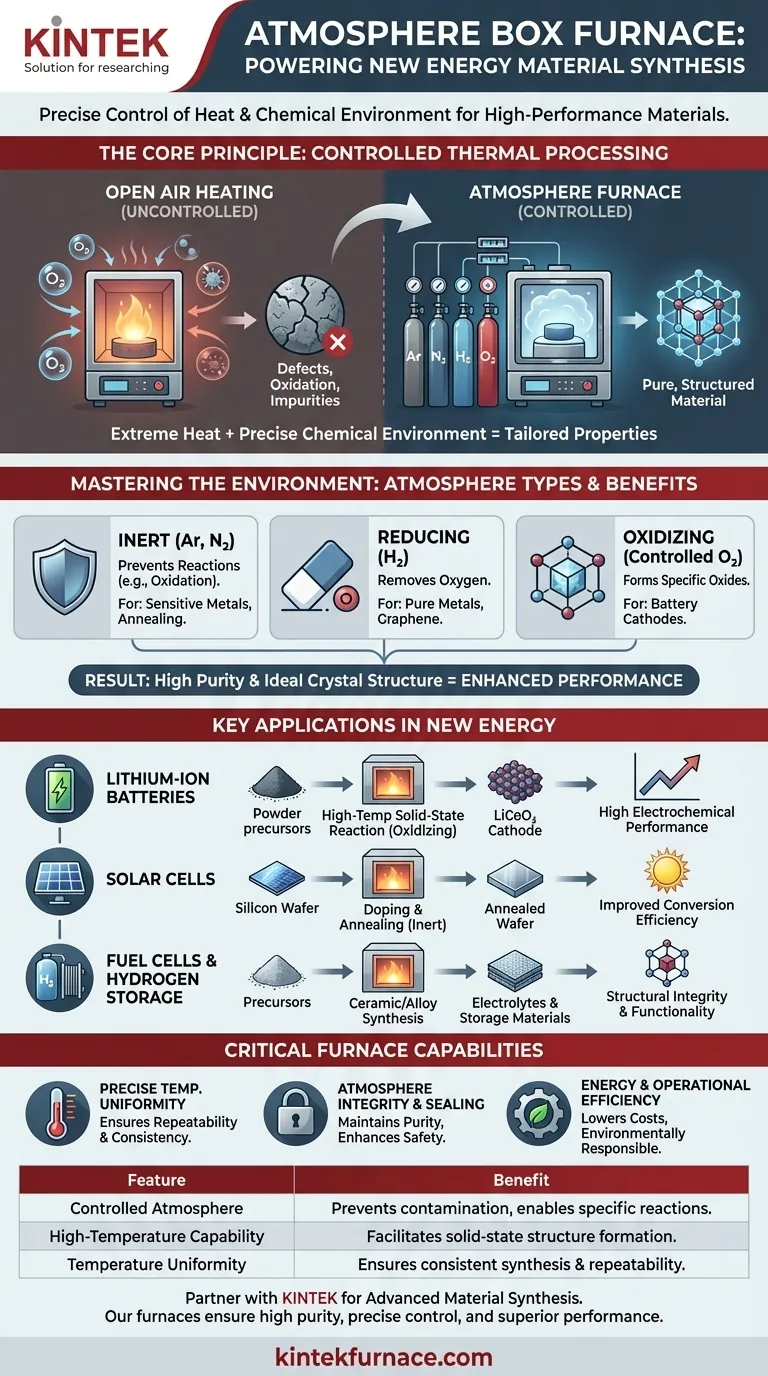

Das Kernprinzip: Kontrollierte thermische Verarbeitung

Die Synthese fortschrittlicher Materialien ist ein empfindlicher Prozess. Das bloße Erhitzen von Ausgangsmaterialien an der Luft ist oft kontraproduktiv und führt zu Defekten, Verunreinigungen und schlechter Leistung. Ein Atmosphärenofen löst dies, indem er die Verarbeitungsbedingungen beherrscht.

Warum Hitze nicht ausreicht

Bei hohen Temperaturen werden die meisten Materialien hochreaktiv. Wenn sie der Umgebungsluft ausgesetzt werden – die zu etwa 21 % aus Sauerstoff besteht – oxidieren Metalle, verbrennen organische Verbindungen und empfindliche Kristallstrukturen können kontaminiert werden.

Das bedeutet, dass Sie ohne atmosphärische Kontrolle nicht das reine, hochleistungsfähige Material erzeugen, das Sie beabsichtigt haben. Stattdessen erzeugen Sie eine unkontrollierte Mischung aus Oxiden und anderen unerwünschten Nebenprodukten.

Die Rolle einer kontrollierten Atmosphäre

Ein Atmosphärenofen ersetzt die Umgebungsluft in seiner Kammer durch ein bestimmtes Gas oder eine Gasmischung. Dies ermöglicht es Wissenschaftlern und Ingenieuren, die ideale chemische Umgebung für eine bestimmte Reaktion zu schaffen.

Häufige Atmosphären umfassen:

- Inert: Verwendung von Gasen wie Argon oder Stickstoff, um chemische Reaktionen, insbesondere Oxidation, zu verhindern. Dies ist entscheidend für die Verarbeitung empfindlicher Metalle oder das Glühen von Materialien ohne Veränderung ihrer Chemie.

- Reduzierend: Verwendung von Gasen wie Wasserstoff, um Sauerstoff aktiv aus einem Material zu entfernen. Dies wird verwendet, um reine Metalle aus ihren Oxiden herzustellen oder bestimmte Kohlenstoffmaterialien wie Graphen zu synthetisieren.

- Oxidierend: Verwendung einer kontrollierten Menge Sauerstoff, um absichtlich eine spezifische Oxidstruktur zu bilden, die für viele Batterie-Kathodenmaterialien unerlässlich ist.

Erzielung von Materialreinheit und Struktur

Durch die Verhinderung unerwünschter Nebenreaktionen gewährleistet die kontrollierte Atmosphäre, dass das Endprodukt eine hohe Reinheit erreicht.

Darüber hinaus ermöglicht sie die Bildung der gewünschten Kristallinität – die geordnete, sich wiederholende Anordnung von Atomen in einem Feststoff. Eine gut definierte Kristallstruktur ist direkt mit der Leistung eines Materials verbunden, z. B. wie effizient Ionen in einer Batterie oder Elektronen in einer Solarzelle bewegt werden.

Schlüsselanwendungen in der Synthese neuer Energiematerialien

Die präzise Kontrolle, die diese Öfen bieten, macht sie im gesamten neuen Energiesektor unverzichtbar.

Für Lithium-Ionen-Batterien

Die Leistung einer Lithium-Ionen-Batterie wird maßgeblich durch ihr Kathodenmaterial bestimmt. Dies sind typischerweise komplexe Metalloxide, wie Lithium-Kobalt-Oxid (LiCoO2).

Ein Atmosphärenofen wird verwendet, um eine Hochtemperatur-Festkörperreaktion durchzuführen, bei der Vorläuferpulver in einer präzise kontrollierten Sauerstoffatmosphäre erhitzt werden, um die genaue Kristallstruktur zu bilden, die für eine ausgezeichnete elektrochemische Leistung erforderlich ist.

Für Solarzellen

Bei der Herstellung von Solarzellen durchlaufen Siliziumwafer Prozesse wie Dotieren (Einbringen von Verunreinigungen zur Änderung elektrischer Eigenschaften) und Glühen (Erhitzen zur Spannungsreduzierung und Reparatur von Kristallfehlern).

Die Durchführung dieser Schritte in einem Atmosphärenofen unter inerter Atmosphäre verhindert die Bildung einer leistungsbeeinträchtigenden Oxidschicht auf der Siliziumoberfläche und verbessert so direkt die photoelektrische Umwandlungseffizienz der Zelle.

Für Brennstoffzellen und Wasserstoffspeicherung

Diese Öfen sind auch entscheidend für die Herstellung von Materialien, die für andere grüne Technologien von zentraler Bedeutung sind. Dazu gehören die Synthese keramischer Elektrolytmaterialien für Festoxid-Brennstoffzellen und die Herstellung neuartiger Legierungen und Verbindungen für die Wasserstoffspeicherung.

In beiden Fällen ist die Fähigkeit, die Reaktionsumgebung bei hohen Temperaturen zu kontrollieren, unerlässlich, um Materialien mit der erforderlichen strukturellen Integrität und funktionalen Eigenschaften herzustellen.

Verständnis der wichtigsten Ofenfähigkeiten

Nicht alle Öfen sind gleich. Bei der Bewertung oder Verwendung eines Atmosphärenofens für die Materialsynthese sind mehrere Betriebsmerkmale entscheidend für Erfolg und Effizienz.

Präzise Temperaturgleichmäßigkeit

Damit ein Prozess reproduzierbar und skalierbar ist, muss jeder Teil der Materialcharge genau die gleiche Temperatur erfahren. Hervorragende thermische Homogenität stellt sicher, dass die gesamte Probe gleichmäßig synthetisiert wird, wodurch Inkonsistenzen im Endprodukt verhindert werden.

Atmosphärenintegrität und Dichtheit

Die Wirksamkeit eines Atmosphärenofens hängt von seiner Fähigkeit ab, die Reinheit des internen Gases aufrechtzuerhalten. Eine hochwertige Dichtung ist unerlässlich, da sie das Eindringen von Luft und die Kontamination des Prozesses verhindert und gleichzeitig den Verbrauch teurer Prozessgase minimiert.

Energie- und Betriebseffizienz

Moderne Öfen verwenden fortschrittliche Heizelemente und überlegene Isolierung, um Wärmeverluste zu minimieren. Dies verbessert die Energieeffizienz und senkt die Betriebskosten. Eine effektive Abdichtung minimiert auch Gasemissionen und unterstützt einen sichereren und umweltfreundlicheren Laborbetrieb.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Atmosphäre und der Prozess, die Sie wählen, werden vollständig durch die Chemie des Materials bestimmt, das Sie synthetisieren.

- Wenn Ihr Hauptaugenmerk auf oxidbasierten Materialien liegt (z. B. Batteriekathoden, Keramiken): Sie benötigen eine präzise Kontrolle über eine oxidierende Atmosphäre, um die korrekte chemische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf nicht-oxidischen Materialien liegt (z. B. Metalllegierungen, Graphen, Waferglühen): Sie müssen eine inerte oder reduzierende Atmosphäre verwenden, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualitätskontrolle liegt: Priorisieren Sie einen Ofen mit zertifizierter Temperaturgleichmäßigkeit und automatisierten, leckagefreien Atmosphärenmanagementsystemen.

Letztendlich ist der Atmosphären-Kammerofen mehr als nur eine Wärmequelle; er ist ein unverzichtbares Instrument, um die Materialien, die unsere Zukunft antreiben werden, präzise zu konstruieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Kontamination und ermöglicht spezifische chemische Reaktionen (z. B. inert, reduzierend, oxidierend) |

| Hochtemperaturfähigkeit | Erleichtert Festkörperreaktionen zur Kristallstrukturbildung |

| Temperaturgleichmäßigkeit | Gewährleistet eine konsistente Materialsynthese und Wiederholbarkeit |

| Atmosphärenintegrität | Bewahrt die Gasreinheit, reduziert Abfall und verbessert die Sicherheit |

| Energieeffizienz | Senkt die Betriebskosten durch fortschrittliche Isolierung und Heizung |

Bereit, Ihre Synthese neuer Energiematerialien mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie an Batterien, Solarzellen oder Brennstoffzellen arbeiten, unsere Öfen gewährleisten hohe Reinheit, präzise Kontrolle und überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen und Ihre Forschung vorantreiben können!

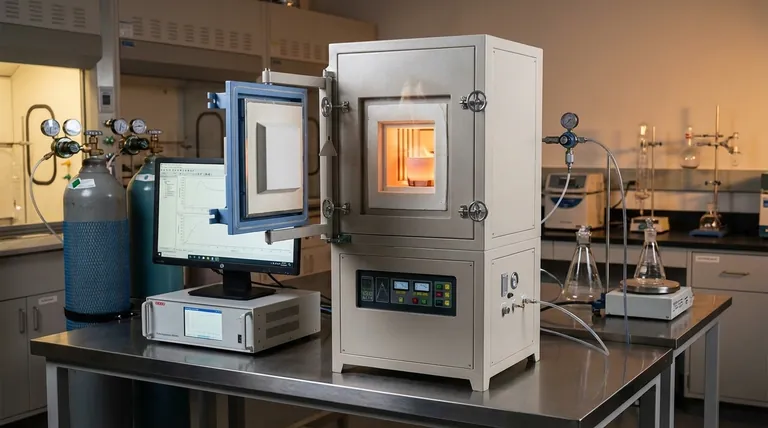

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten