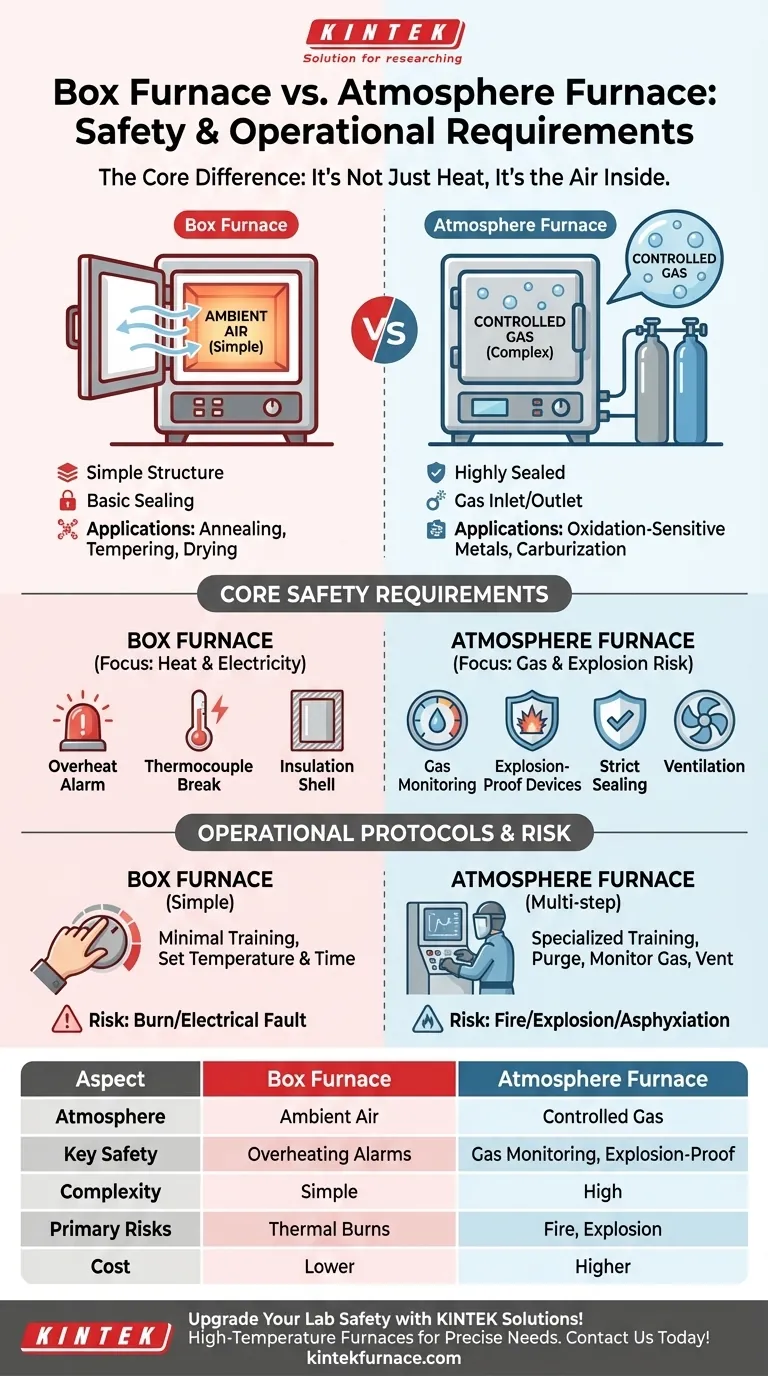

Kurz gesagt: Die Sicherheits- und Betriebsanforderungen für einen Kastenofen sind einfach und konzentrieren sich auf grundlegenden Hochtemperatur- und Elektroschutz. Ein Atmosphärenofen hingegen hat weitaus strengere Anforderungen aufgrund der Verwendung potenziell brennbarer und explosiver Gase, was eine spezielle Gasüberwachung, explosionsgeschützte Systeme und hochqualifiziertes Personal erfordert.

Der Hauptunterschied ist nicht die Hitze, sondern die Luft im Inneren. Ein Kastenofen arbeitet in Umgebungsluft, was seine Sicherheitsprotokolle einfach macht. Ein Atmosphärenofen ersetzt diese Luft durch ein kontrolliertes Gas, was erhebliche Risiken mit sich bringt, die jeden Aspekt seines Designs, seiner Sicherheit und seines Betriebs bestimmen.

Der grundlegende Unterschied: Die Betriebs-Atmosphäre

Die Betriebsumgebung im Ofen ist der wichtigste Faktor, der seine Sicherheit und Komplexität bestimmt. Dies prägt die gesamte Designphilosophie des Ofens.

Kastenöfen: Einfachheit in der Luft

Ein Kastenofen ist im Grunde eine Hochtemperaturkammer, die in einer natürlichen Luftumgebung arbeitet. Seine Struktur ist relativ einfach, mit einer grundlegenden Abdichtung an der Ofentür.

Dieses Design ist ideal für konventionelle Wärmebehandlungsprozesse wie Glühen, Anlassen oder Trocknen, bei denen die Materialoxidation durch die Luft entweder akzeptabel oder erwünscht ist.

Atmosphärenöfen: Präzision unter Kontrolle

Ein Atmosphärenofen ist darauf ausgelegt, die Luft durch ein spezifisches, kontrolliertes Gas zu ersetzen. Dies kann ein Schutzgas wie Stickstoff oder ein Inertgas zur Verhinderung von Oxidation sein, oder ein reaktives Gas wie Wasserstoff für eine reduzierende Umgebung.

Diese Fähigkeit ist unerlässlich für die Verarbeitung oxidationsempfindlicher Metalle (wie Titanlegierungen), der Pulvermetallurgie und spezieller Prozesse wie dem Aufkohlen. Um dies zu erreichen, erfordert der Ofen eine hochdichte Struktur, komplett mit speziellen Gasein-/auslasssystemen und Druckreglern.

Vergleich der Kern-Sicherheitsanforderungen

Während beide Öfen mit extremer Hitze umgehen, schafft die Einführung spezieller Gase in einem Atmosphärenofen eine völlig andere Risikoklasse.

Für alle Öfen: Umgang mit Hitze und Elektrizität

Beide Ofentypen müssen über grundlegende Sicherheitssysteme verfügen, um die inhärenten Risiken hoher Temperaturen zu managen.

Dazu gehören Alarme und automatische Abschaltungen bei Überhitzung, Unterhitzung und Thermoelementbruch. Eine doppelschichtige Hülle mit hochwertiger Isolierung ist Standard, um sicherzustellen, dass die Außenfläche kühl genug bleibt, um Verbrennungen des Bedieners zu vermeiden.

Für Atmosphärenöfen: Umgang mit Gas- und Explosionsrisiko

Atmosphärenöfen erfordern alle grundlegenden Schutzmaßnahmen sowie eine Reihe fortschrittlicher Systeme zur Bewältigung gasbezogener Gefahren. Das Risiko ist nicht länger nur eine Verbrennung, sondern ein potenzielles Feuer, eine Explosion oder Erstickung.

Zu den wichtigsten zusätzlichen Anforderungen gehören:

- Gasüberwachungssysteme: Zur kontinuierlichen Überprüfung auf Lecks und zur Sicherstellung der korrekten atmosphärischen Zusammensetzung.

- Explosionsgeschützte Vorrichtungen: Wie Überdruckventile und Flammensperren, insbesondere bei Verwendung brennbarer Gase wie Wasserstoff.

- Strikte Abdichtung: Um das Austreten gefährlicher Gase oder das Eindringen von Sauerstoff zu verhindern, was eine explosive Mischung erzeugen könnte.

Betriebsprotokolle: Eine Geschichte zweier Komplexitäten

Der Unterschied in der Komplexität zeigt sich am deutlichsten in den täglichen Betriebsverfahren und dem erforderlichen Fähigkeitsniveau.

Bedienung eines Kastenofens

Der Betrieb ist direkt und erfordert nur minimale Spezialschulung. Ein Bediener stellt typischerweise die Solltemperatur und -zeit ein, lädt das Material und wartet auf den Abschluss des Zyklus, während er grundlegende Hochtemperatur-Vorsichtsmaßnahmen beachtet.

Bedienung eines Atmosphärenofens

Der Betrieb eines Atmosphärenofens ist ein mehrstufiger Prozess mit hohem Einsatz, der einen professionell geschulten Bediener erfordert.

Die Protokolle umfassen nicht nur das Einstellen der Temperatur, sondern auch das Spülen der Kammer von Luft, das Einleiten des spezifischen Gases, das Aufrechterhalten eines präzisen Atmosphärendrucks und -zusammensetzung sowie das sichere Ablassen des Gases nach dem Zyklus. Kontinuierliche Überwachung und Einhaltung strenger Sicherheitsprotokolle sind unabdingbar.

Die Kompromisse verstehen: Kosten vs. Leistungsfähigkeit

Die Wahl zwischen diesen Öfen läuft auf einen klaren Kompromiss zwischen Prozessfähigkeit, Kosten und Komplexität hinaus.

Strukturelle und Kostenimplikationen

Die einfache Struktur eines Kastenofens macht ihn kostengünstiger in der Herstellung und einfacher zu warten. Seine geringe Betriebskomplexität führt zu niedrigeren laufenden Kosten.

Die Notwendigkeit eines perfekt abgedichteten Gehäuses, von Gasversorgungssystemen, Druckreglern und fortschrittlicher Sicherheitsüberwachung macht einen Atmosphärenofen deutlich komplexer und kostspieliger in Bau, Installation und Wartung.

Risiko und Bedienerkenntnisse

Das Hauptrisiko bei einem Kastenofen ist eine thermische Verbrennung oder ein elektrischer Fehler, die mit einer standardmäßigen Arbeitssicherheitsschulung gehandhabt werden können.

Die Risiken, die mit einem Atmosphärenofen verbunden sind, sind weitaus schwerwiegender. Der Umgang mit brennbaren, explosiven oder erstickenden Gasen erfordert ein höheres Maß an institueller Sicherheitskultur und Bediener mit spezialisierten, zertifizierten Schulungen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Prozessanforderungen bestimmen den erforderlichen Ofentyp, aber Sie müssen bereit sein, die entsprechenden Sicherheits- und Betriebsanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung in Luft liegt (Glühen, Anlassen, Trocknen): Ein Kastenofen ist die sichere, einfache und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien liegt oder eine spezifische chemische Atmosphäre erfordert: Ein Atmosphärenofen ist unerlässlich, aber Sie müssen die erheblichen Investitionen in fortschrittliche Sicherheitssysteme und eine strenge Bedienerschulung tätigen.

Letztendlich bestimmen Ihr Material und Ihre Prozessziele den Ofen, aber die damit verbundenen Sicherheitsprotokolle sind absolut.

Zusammenfassende Tabelle:

| Aspekt | Kastenofen | Atmosphärenofen |

|---|---|---|

| Betriebs-Atmosphäre | Umgebungsluft | Kontrolliertes Gas (z.B. Stickstoff, Wasserstoff) |

| Wesentliche Sicherheitsmerkmale | Überhitzungsalarme, Isolierung | Gasüberwachung, explosionsgeschützte Systeme, strikte Abdichtung |

| Betriebskomplexität | Einfach, minimale Schulung | Hoch, erfordert spezialisierte Schulung und mehrstufige Protokolle |

| Primäre Risiken | Thermische Verbrennungen, elektrische Fehler | Feuer, Explosion, Erstickung |

| Ideale Anwendungen | Glühen, Anlassen, Trocknen in Luft | Oxidationsempfindliche Materialien, Pulvermetallurgie, Aufkohlen |

Verbessern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starken Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse und Sicherheitsprotokolle verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten