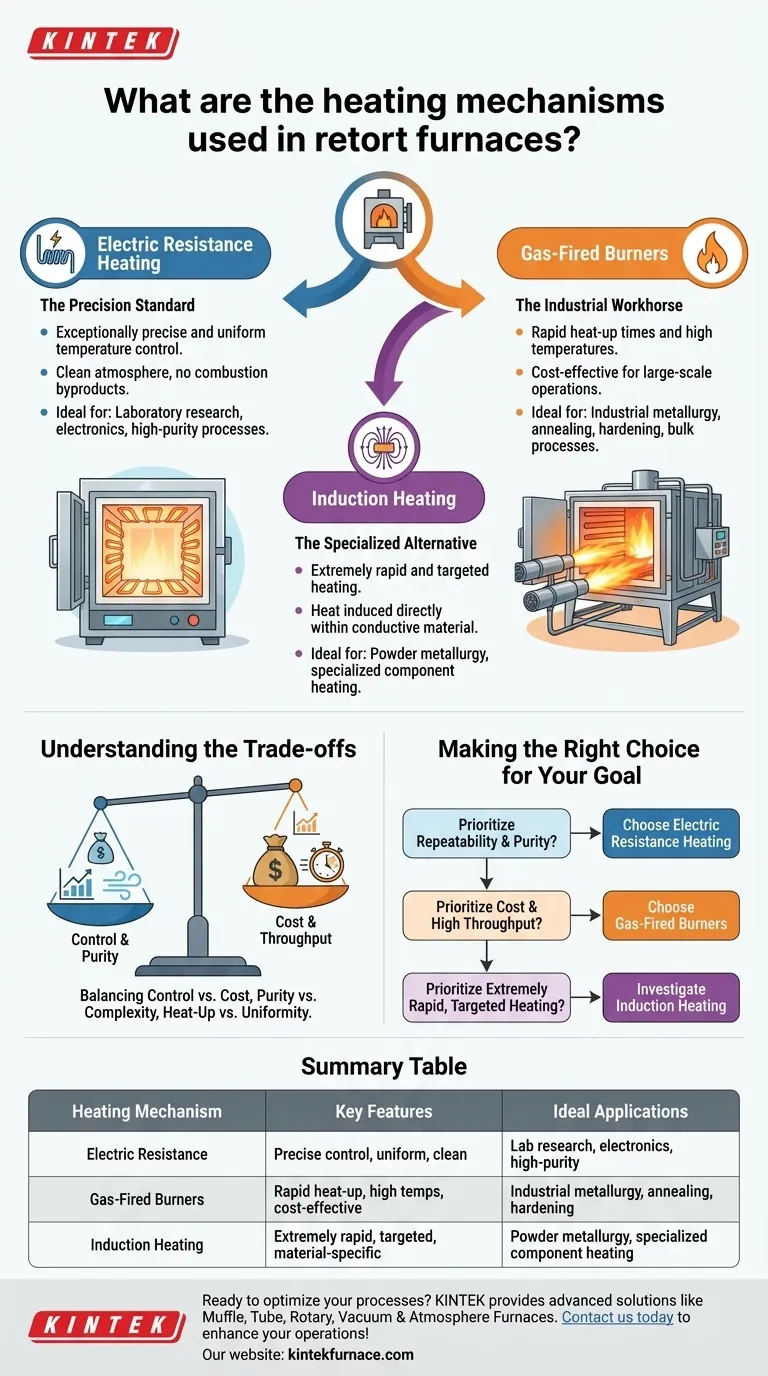

Im Kern wird ein Muffelofen auf eine von zwei Hauptarten beheizt: durch elektrischen Widerstand oder mit gasbefeuerten Brennern. Die elektrische Beheizung leitet einen Strom durch spezielle Elemente, um eine präzise, gleichmäßige Wärme zu erzeugen, was sie ideal für kontrollierte Umgebungen macht. Die Gasbeheizung hingegen nutzt die Verbrennung von Brennstoff, um schnell hohe Temperaturen zu erreichen, was eine übliche Wahl für großtechnische industrielle Anwendungen ist.

Bei der Wahl des Heizmechanismus geht es nicht darum, welcher „besser“ ist, sondern welcher am besten zu Ihren spezifischen Zielen passt. Die elektrische Beheizung bietet unvergleichliche Präzision und eine saubere Umgebung, während die Gasbeheizung rohe Leistung und betriebliche Effizienz für großtechnische Prozesse liefert.

Ein genauerer Blick auf die Heizmechanismen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst die Grundprinzipien, Vorteile und idealen Anwendungsfälle für jede Heizmethode verstehen.

Elektrische Widerstandsheizung: Der Präzisionsstandard

Die elektrische Widerstandsheizung ist die gängigste Methode für Labor- und Hochreine-Anwendungen. Sie funktioniert, indem ein elektrischer Strom durch Heizelemente geleitet wird, die dem Stromfluss Widerstand leisten und diese elektrische Energie in Wärme umwandeln.

Diese Methode bietet eine außergewöhnlich präzise und gleichmäßige Temperaturkontrolle. Da keine Verbrennung stattfindet, bleibt die Ofenatmosphäre sauber, was für empfindliche Prozesse wie Keramiksintern, Elektronikfertigung und Materialforschung entscheidend ist.

Gasbefeuerte Brenner: Das industrielle Arbeitstier

Gasbefeuerte Systeme erzeugen Wärme durch die kontrollierte Verbrennung einer Brennstoffquelle, wie Erdgas oder Propan. Diese Brenner können massive Mengen an thermischer Energie in eine Ofenkammer einbringen, was schnelle Aufheizzeiten und sehr hohe Temperaturen ermöglicht.

Diese Leistung und Effizienz machen die Gasbeheizung zum Standard für die großtechnische industrielle Metallurgie. Prozesse wie das Glühen, Härten und die Entwicklung von Holzkohle in großen Mengen profitieren von der Geschwindigkeit und den geringeren Betriebskosten, die mit Gasbrennern verbunden sind.

Induktionserwärmung: Die spezialisierte Alternative

Eine weniger verbreitete, aber leistungsstarke dritte Option ist die Induktionserwärmung. Diese Methode verwendet ein hochfrequentes elektromagnetisches Feld, um elektrische Ströme direkt in einem leitfähigen Material zu erzeugen, das sich im Tiegel befindet.

Das Material selbst wird zur Wärmequelle, was eine extrem schnelle und gezielte Erwärmung ermöglicht. Dies ist eine spezialisierte Technik, die häufig für einzigartige Anwendungen in der Pulvermetallurgie oder dann eingesetzt wird, wenn ein bestimmter Teil einer größeren Baugruppe schnell erhitzt werden muss, ohne den Rest der Baugruppe zu beeinflussen.

Die Kompromisse verstehen

Jede technische Entscheidung beinhaltet Kompromisse. Die Entscheidung zwischen elektrischer und Gasbeheizung ist ein klassisches Beispiel für die Abwägung von Kontrolle, Kosten und betrieblicher Komplexität.

Kontrolle vs. Kosten

Die elektrische Widerstandsheizung bietet eine überlegene Temperaturstabilität und Gleichmäßigkeit, aber diese Präzision geht mit höheren Betriebskosten aufgrund der Strompreise einher.

Die Gasbeheizung ist in der Regel kostengünstiger im Betrieb, insbesondere im großen Maßstab, aber es kann schwieriger sein, das gleiche Maß an feinkörniger Temperaturregelung wie bei einem elektrischen System zu erreichen.

Atmosphärenreinheit vs. Komplexität

Die elektrische Beheizung ist ein inhärent sauberer Prozess. Sie führt keine Nebenprodukte in die Ofenkammer ein und ist daher die Standardwahl für Anwendungen, bei denen die Materialreinheit nicht verhandelbar ist.

Die Gasverbrennung hingegen erzeugt Nebenprodukte wie CO2 und Wasserdampf. Obwohl moderne Tiegelkonstruktionen die Heizkammer von den Verbrennungsgasen isolieren können, fügt dies eine Ebene an Designkomplexität und einen potenziellen Kontaminationspunkt hinzu, wenn es nicht perfekt gehandhabt wird.

Aufheizrate vs. Gleichmäßigkeit

Gasbrenner zeichnen sich dadurch aus, dass sie die Ofentemperatur sehr schnell erhöhen können, was ein großer Vorteil für Hochdurchsatz-Produktionslinien ist.

Elektrische Elemente ermöglichen oft ein gleichmäßigeres und allmählicheres Aufheizen, was zu einer überlegenen Temperaturgleichmäßigkeit über das gesamte Werkstück führt. Dies ist entscheidend, um konsistente Materialeigenschaften bei empfindlichen Komponenten zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Heizmechanismus ist derjenige, der Ihre Prozessanforderungen in Bezug auf Präzision, Reinheit, Geschwindigkeit und Kosten am besten erfüllt.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Atmosphärenreinheit liegt: Wählen Sie die elektrische Widerstandsheizung wegen ihrer unübertroffenen Temperaturkontrolle und des sauberen Betriebs, ideal für F&E und Elektronik.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und hohem Durchsatz liegt: Wählen Sie gasbefeuerte Brenner wegen ihrer Effizienz und schnellen Heizfähigkeiten in großtechnischen Industrieanlagen wie der Metallbehandlung.

- Wenn Ihr Hauptaugenmerk auf der extrem schnellen Erwärmung eines leitfähigen Materials liegt: Untersuchen Sie die Induktionserwärmung als spezialisierte Lösung, die eine gezielte Hochgeschwindigkeitsleistung bietet.

Letztendlich ist die Auswahl des richtigen Heizmechanismus die grundlegende Entscheidung, die sicherstellt, dass Ihr Ofen zu einem Vorteil für Ihren Prozess und nicht zu einer Einschränkung wird.

Zusammenfassungstabelle:

| Heizmechanismus | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Elektrischer Widerstand | Präzise Temperaturkontrolle, gleichmäßige Erwärmung, saubere Atmosphäre | Laborforschung, Elektronik, Hochreinheitsverfahren |

| Gasbefeuerte Brenner | Schnelles Aufheizen, hohe Temperaturen, kostengünstig für große Maßstäbe | Industrielle Metallurgie, Glühen, Härten |

| Induktionserwärmung | Extrem schnelle, gezielte Erwärmung, materialabhängig | Pulvermetallurgie, spezialisierte Komponentenheizung |

Bereit, Ihre Prozesse mit dem perfekten Hochtemperaturofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an präzise Steuerung, Kosteneffizienz und schnelle Erwärmung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- oder Industrieabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse