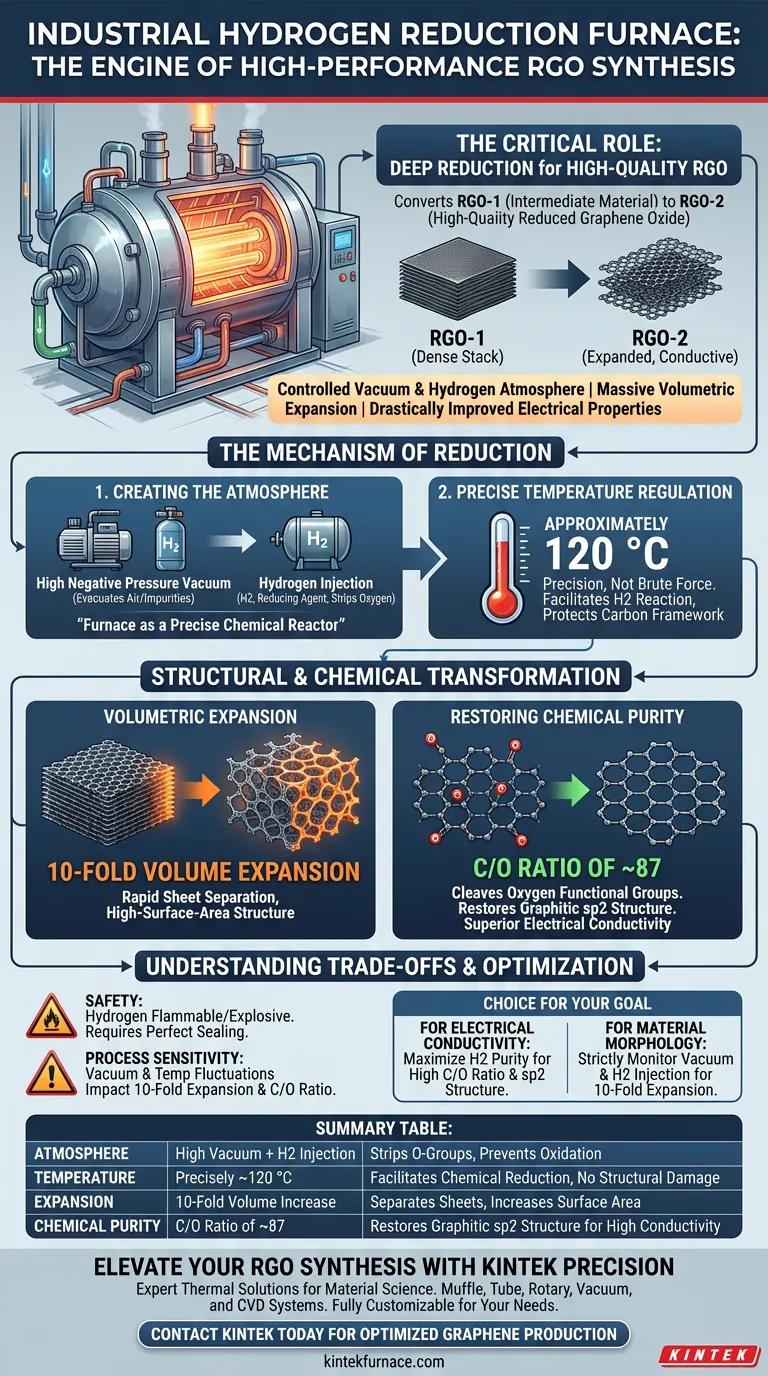

Ein industrieller Wasserstoffreduktionsofen dient als kritische Umgebung für die Tiefenreduktion von Graphenoxid, insbesondere zur Umwandlung von Zwischenmaterial (RGO-1) in hochwertiges reduziertes Graphenoxid (RGO-2). Diese Ausrüstung bietet ein kontrolliertes Vakuum und eine Wasserstoffatmosphäre, um eine massive volumetrische Expansion auszulösen und die elektrischen Eigenschaften des Materials drastisch zu verbessern.

Der Ofen fungiert nicht nur als Heizgerät, sondern als präziser chemischer Reaktor. Durch die Kombination von hohem Unterdruck mit Wasserstoffinjektion werden Sauerstofffunktionsgruppen effektiv entfernt, was zu einer 10-fachen Volumenexpansion und einer wiederhergestellten Kohlenstoffstruktur führt, die für eine überlegene Leitfähigkeit unerlässlich ist.

Der Mechanismus der Reduktion

Schaffung der Reaktionsatmosphäre

Die Hauptaufgabe des Ofens besteht darin, eine isolierte Umgebung zu schaffen, in der Oxidation unmöglich ist. Er beginnt mit der Erzeugung eines hohen Unterdrucks, um Luft und Verunreinigungen abzusaugen.

Sobald das Vakuum hergestellt ist, führt das System hochreinen Wasserstoff ein. Dieser Wasserstoff wirkt als Reduktionsmittel und sucht aktiv nach Sauerstoffatomen, die an das Graphengitter gebunden sind, und reagiert mit ihnen.

Präzise Temperaturregelung

Während thermische Behandlung oft extreme Hitze impliziert, beruht dieser spezielle Prozess auf Präzision und nicht auf roher Gewalt. Der Ofen hält eine Temperatur von etwa 120 °C.

Dieses spezifische Temperaturband reicht aus, um die Reaktion zwischen Wasserstoff und den Sauerstofffunktionsgruppen zu erleichtern, ohne das zugrunde liegende Kohlenstoffgerüst zu beschädigen.

Strukturelle und chemische Transformation

Volumetrische Expansion

Eines der deutlichsten Ergebnisse der Verwendung dieser speziellen Ofenkonfiguration ist die physikalische Transformation des Materials. Wenn Sauerstoffgruppen entfernt werden, durchlaufen die Graphenschichten eine schnelle Trennung.

Dies führt zu einer 10-fachen Volumenexpansion, wodurch die Morphologie des Materials von einem dichten Stapel zu einer offeneren Struktur mit hoher Oberfläche verändert wird.

Wiederherstellung der chemischen Reinheit

Das ultimative Ziel dieses Prozesses ist die Wiederherstellung des Kohlenstoff-Sauerstoff-Verhältnisses (C/O). Die Ofenatmosphäre spaltet effektiv restliche Sauerstofffunktionsgruppen (wie Carboxylgruppen).

Nach den Primärdaten erreicht dieser Prozess ein C/O-Verhältnis von etwa 87. Diese hohe Kohlenstoffreinheit ist direkt mit der Wiederherstellung der graphitischen sp2-Struktur verbunden, die RGO seine überlegene elektrische Leitfähigkeit verleiht.

Verständnis der Kompromisse

Sicherheit und Komplexität

Die Verwendung von Wasserstoff als Reduktionsmittel birgt erhebliche Sicherheitsbedenken. Der Ofen muss perfekt abgedichtet sein, da Wasserstoff hochentzündlich und explosiv ist, wenn er mit Luft gemischt wird.

Prozesssensibilität

Die "10-fache Expansion" und das hohe C/O-Verhältnis hängen von der genauen Reihenfolge von Vakuum und Wasserstoffinjektion ab.

Wenn der Unterdruck unzureichend ist oder die Temperatur vom Zielwert von 120 °C abweicht, kann die Reduktion unvollständig sein, was zu einem Material mit geringerer Leitfähigkeit und weniger Volumenexpansion führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines industriellen Wasserstoffreduktionsofens für die RGO-Synthese zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass die Wasserstoffatmosphäre von hoher Reinheit ist, um die Wiederherstellung der sp2-Kohlenstoffstruktur zu maximieren und ein hohes C/O-Verhältnis zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Materialmorphologie liegt: Überwachen Sie streng die Vakuumwerte und den Zeitpunkt der Wasserstoffinjektion, um die vollständige 10-fache Volumenexpansion zu gewährleisten.

Präzision in der Ofenatmosphäre ist der entscheidende Faktor zwischen standardmäßig reduziertem Graphen und Hochleistungs-RGO.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Rolle | Auswirkung auf RGO |

|---|---|---|

| Atmosphäre | Hohes Vakuum + H2-Injektion | Entfernt Sauerstofffunktionsgruppen; verhindert Oxidation |

| Temperatur | Präzise ~120 °C | Ermöglicht chemische Reduktion ohne strukturelle Schäden |

| Expansion | 10-fache Volumensteigerung | Trennt Schichten und erhöht die Oberfläche |

| Chemische Reinheit | C/O-Verhältnis von ~87 | Stellt graphitische sp2-Struktur für hohe Leitfähigkeit wieder her |

Verbessern Sie Ihre RGO-Synthese mit KINTEK-Präzision

Präzision bei der Atmosphären- und Temperaturkontrolle ist der entscheidende Faktor für Hochleistungs-Reduziertes Graphenoxid. KINTEK bietet branchenführende thermische Lösungen, die auf die strengen Anforderungen der Materialwissenschaft zugeschnitten sind.

Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie eine präzise Wasserstoffinjektion für eine 10-fache Materialexpansion oder Hochvakuumumgebungen für maximale chemische Reinheit benötigen, unsere Öfen liefern konsistente, qualitativ hochwertige Ergebnisse.

Bereit, Ihre Graphenproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Referenzen

- Zahid Mehmood, Shaukat Saeed. Scalable synthesis of high-quality, reduced graphene oxide with a large C/O ratio and its dispersion in a chemically modified polyimide matrix for electromagnetic interference shielding applications. DOI: 10.1039/d4ra00329b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie werden Inertgasöfen in der Keramikindustrie eingesetzt? Gewährleistung von Reinheit und Leistung bei Hochtemperaturprozessen

- Was ist die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben? Oxidation verhindern und Metallqualität kontrollieren

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Licuri-Rinde? Optimierung der Aktivkohleproduktion

- Was ist die Funktion eines vertikalen Gas-Mischofens bei der Auslagerung von Orthopyroxen? Präzise Stabilität erreichen

- Wie funktionieren Temperaturregelsysteme in Atmosphäreöfen? Präzises Wärmemanagement für überragende Ergebnisse erreichen

- Was sind die verschiedenen Arten von Retortenofenkonfigurationen? Finden Sie die perfekte Lösung für Ihren Wärmebehandlungsprozess

- Wie simuliert ein industrieller Hochtemperatur-Ofen die Reduktionsumgebung eines Hochofens? Erreichen von 30 % Reduktion

- Wie wird ein Hochvakuum- oder Atmosphärenofen zur Steuerung der Struktur von Silizium-Nanodrähten eingesetzt? Expertenratgeber