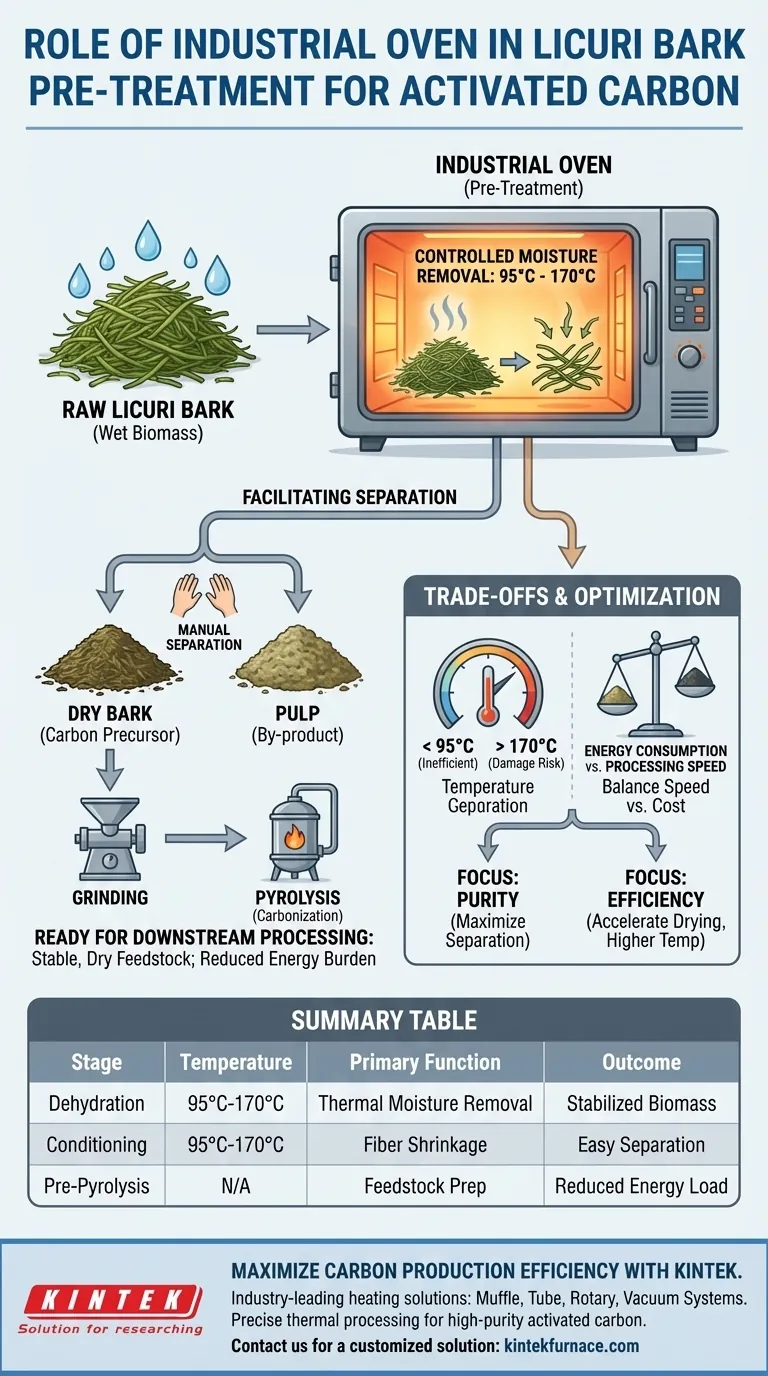

Bei der Herstellung von Aktivkohle aus Licuri-Rinde dient der Industrieofen als kritischer Dehydratisierungsmechanismus, der die Rohbiomasse für die Verarbeitung vorbereitet. Durch kontrollierte Wärme in einem Temperaturbereich von 95 °C bis 170 °C entfernt der Ofen überschüssige Feuchtigkeit, um das Material zu stabilisieren und die Trennung der Rinde vom Fruchtfleisch physikalisch zu erleichtern.

Der Industrieofen fungiert eher als mechanischer Ermöglicher denn als reines Heizelement. Durch die Dehydrierung des Licuri bei präzisen Temperaturen lockert er die Biomasse-Struktur auf, um eine effiziente manuelle Trennung zu ermöglichen und sicherzustellen, dass ein reiner, trockener Rohstoff für das Mahlen und die Pyrolyse bereit ist.

Die Mechanik der Vorbehandlungs-Trocknung

Kontrollierte Feuchtigkeitsentfernung

Die Hauptfunktion des Industrieofens ist die thermische Entfernung des Wassergehalts aus der rohen Licuri-Rinde.

Um dies zu erreichen, ohne die Biomasse zu zersetzen, erfordert der Prozess ein strenges Temperaturfenster zwischen 95 °C und 170 °C.

Der Betrieb innerhalb dieses Bereichs stellt sicher, dass die Feuchtigkeit effektiv verdampft, ohne vorzeitige Verbrennung oder chemische Zersetzung des Kohlenstoffvorläufers einzuleiten.

Erleichterung der Materialtrennung

Über die einfache Trocknung hinaus spielt der Ofen eine entscheidende Rolle bei der physikalischen Vorbereitung des Rohmaterials.

Der Trocknungsprozess lässt die Pflanzenfasern schrumpfen, was die Bindung zwischen der äußeren Rinde und dem inneren Fruchtfleisch lockert.

Diese thermische Konditionierung ist unerlässlich, da sie es den Bedienern ermöglicht, die Rinde mit viel größerer Effizienz manuell vom Fruchtfleisch zu trennen.

Vorbereitung für die nachgeschaltete Verarbeitung

Herstellung von Materialstabilität

Nasse Biomasse ist unvorhersehbar und mechanisch schwer zu verarbeiten.

Der Industrieofen wandelt die rohe Licuri in eine trockene, stabile Materialgrundlage um.

Diese Stabilität ist eine Voraussetzung für die nachfolgenden Stufen, insbesondere ermöglicht sie das effektive Mahlen des Materials, ohne dass es aufgrund von Feuchtigkeit zu Verstopfungen der Maschinen kommt.

Bereitschaft für die Pyrolyse

Das Endziel der Vorbehandlung ist die Vorbereitung des Rohmaterials für die Karbonisierung (Pyrolyse).

Durch die vorherige Entfernung von Feuchtigkeit reduziert der Ofen die Energiebelastung des Pyrolyse-Reaktors.

Er stellt sicher, dass das Material, das in die Hochtemperaturphase gelangt, konsistent ist, was eine kontrolliertere und effizientere Umwandlung in Aktivkohle ermöglicht.

Abwägungen verstehen

Temperaturempfindlichkeit

Obwohl Wärme notwendig ist, ist eine präzise Kontrolle von größter Bedeutung.

Wenn die Temperatur unter 95 °C fällt, wird der Trocknungsprozess ineffizient und kann die Rinde möglicherweise nicht effektiv vom Fruchtfleisch lösen.

Umgekehrt birgt das Überschreiten von 170 °C das Risiko, die organische Struktur der Rinde vor der eigentlichen Karbonisierungsphase zu beschädigen, was die Qualität der endgültigen Aktivkohle beeinträchtigen könnte.

Energieverbrauch vs. Verarbeitungsgeschwindigkeit

Industrielles Trocknen ist ein energieintensiver Schritt im Herstellungsprozess.

Höhere Temperaturen (näher an 170 °C) können den Trocknungsprozess beschleunigen, erhöhen aber die Energiekosten erheblich.

Die Betreiber müssen die Geschwindigkeit der Feuchtigkeitsentfernung gegen die Betriebskosten des Betriebs der Öfen an den oberen Grenzen des empfohlenen Bereichs abwägen.

Optimierung der Vorbehandlungsphase

Um die Qualität Ihrer Aktivkohle auf Licuri-Basis zu maximieren, müssen Sie die Ofeneinstellungen an Ihre spezifischen Verarbeitungsbeschränkungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie Temperaturen ein, die die physikalische Trennung von Rinde und Fruchtfleisch maximieren und sicherstellen, dass kein Fruchtfleisch den Kohlenstoffrohstoff kontaminiert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Betreiben Sie den Ofen näher an der oberen Grenze von 170 °C, um die Trocknungszeiten zu beschleunigen, vorausgesetzt, Ihr Energiebudget erlaubt dies.

Durch die strenge Kontrolle der Trocknungsumgebung stellen Sie einen konsistenten, hochwertigen Vorläufer sicher, der für eine effektive Aktivierung unerlässlich ist.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Hauptfunktion | Ergebnis |

|---|---|---|---|

| Dehydratisierung | 95°C - 170°C | Thermische Feuchtigkeitsentfernung | Stabilisierte, trockene Biomasse |

| Konditionierung | 95°C - 170°C | Schrumpfung der Faserstruktur | Einfache Trennung von Rinde und Fruchtfleisch |

| Vor-Pyrolyse | N/A | Vorbereitung des Rohmaterials | Reduzierte Energiebelastung für die Karbonisierung |

Maximieren Sie Ihre Kohleproduktions-Effizienz mit KINTEK

Qualitativ hochwertige Aktivkohle beginnt mit einer präzisen thermischen Vorbehandlung. KINTEK bietet branchenführende Heizlösungen, einschließlich Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumsystemen, die entwickelt wurden, um die strengen Temperaturfenster für die Biomasse-Dehydratisierung einzuhalten.

Ob Sie Licuri-Rinde oder fortschrittliche organische Vorläufer verarbeiten, unsere anpassbaren Labor- und Industrieöfen gewährleisten eine gleichmäßige Erwärmung und konsistente Materialstabilität. Unterstützt durch erstklassige F&E und Fertigung helfen wir Ihnen, nahtlos von Rohbiomasse zu hochreiner Aktivkohle zu gelangen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Charlotte Santana Velame, Ary Rocha Bezerra. Application of Activated Carbon Produced from Licuri Bark (Syagrus coronata) in Water Filtration. DOI: 10.34178/jbth.v8i2.476

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Welche Prozesse können mit einem Muffelofen durchgeführt werden? Schalten Sie eine präzise Wärmebehandlung für überlegene Materialien frei

- Welche Sicherheitsaspekte sind beim Betrieb von Atmosphärenöfen wichtig? Gewährleisten Sie einen explosionsfreien Betrieb mit Experten-Tipps

- Wie ist der Aufbau eines Muffelofens? Präzise Wärmebehandlung mit versiegeltem Kammerdesign erschließen

- Was ist ein Retortenofen und was sind seine Hauptmerkmale? Entdecken Sie Präzisionserwärmung für überlegene Materialverarbeitung

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Warum ist eine streng kontrollierte Argon (Ar)-Atmosphäre für die Fe2O3@PDA-Pyrolyse erforderlich? Überlegene Karbonisierung sicherstellen

- Wie gewährleistet der experimentelle Kastentyp-Atmosphärenofen eine präzise Atmosphärenkontrolle? Beherrschen Sie das präzise Gasmanagement für zuverlässige Ergebnisse