Im Kern ist ein Retortenofen ein industrieller Hochtemperaturofen, der sich durch eine entscheidende Komponente auszeichnet: eine abgedichtete Innenkammer, bekannt als die Retorte. Dieses gasdichte Gefäß isoliert das zu bearbeitende Material von den Heizelementen des Ofens und der Außenluft. Diese Trennung ermöglicht eine absolute Kontrolle über die atmosphärischen Bedingungen während des Heizzyklus, was für spezialisierte Fertigungs- und Materialbehandlungen unerlässlich ist.

Das definierende Merkmal eines Retortenofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine abgedichtete Innenkammer. Dieses Design trennt die Arbeitslast grundlegend von der Wärmequelle und ermöglicht eine präzise Kontrolle der Innenatmosphäre, um Kontamination zu verhindern und spezifische Materialeigenschaften zu erzielen.

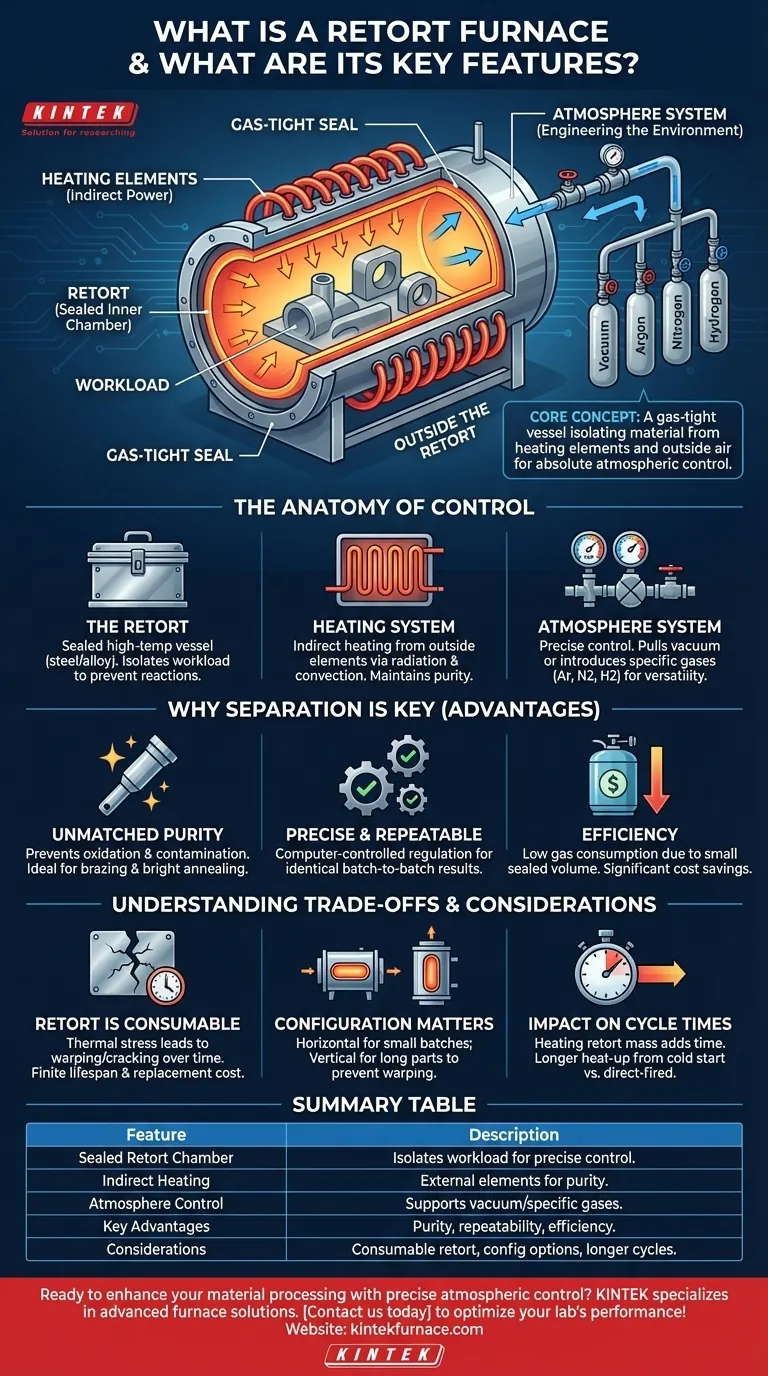

Die Anatomie eines Retortenofens

Um einen Retortenofen zu verstehen, muss man über die Hitze hinausblicken und sich auf seine einzigartigen Strukturkomponenten konzentrieren, die die Prozesskontrolle ermöglichen.

Die Retorte: Eine Kammer der Kontrolle

Das Herzstück des Ofens ist die Retorte. Dies ist ein zylindrisches oder kastenförmiges Gefäß, das typischerweise aus hochtemperaturbeständigem Stahl oder einer Nickellegierung gefertigt ist.

Ihr einziger Zweck ist es, eine perfekt abgedichtete Umgebung für die zu behandelnden Teile zu schaffen. Durch die Isolierung der Arbeitslast verhindert sie unerwünschte Reaktionen mit Sauerstoff oder anderen Gasen.

Das Heizsystem: Indirekte Energieübertragung

Die Heizelemente, die elektrisch oder gasbefeuerte sein können, befinden sich außerhalb der Retorte.

Sie erhitzen die Wände der Retorte, welche diese Wärme dann durch Strahlung und Konvektion auf die Arbeitslast im Inneren übertragen. Diese indirekte Heizmethode ist grundlegend für die Aufrechterhaltung der Reinheit der Innenatmosphäre.

Das Atmosphärensystem: Ingenieurwesen der Umgebung

Dieses System ermöglicht es dem Bediener, die Umgebung im Inneren der Retorte präzise zu steuern.

Es kann verwendet werden, um ein Vakuum zu erzeugen oder spezifische Schutz- oder Reaktionsgase wie Argon, Stickstoff oder Wasserstoff einzuleiten und aufrechtzuerhalten. Die Möglichkeit, diese Bedingungen während eines einzigen Brennzyklus zu ändern, macht den Ofen unglaublich vielseitig.

Warum die Trennung der entscheidende Vorteil ist

Die Trennung der Arbeitslast von den Heizelementen ist kein geringfügiges Detail; sie ist das primäre Wertversprechen des Ofens und liefert spürbare Vorteile in Qualität und Effizienz.

Unübertroffene Reinheit und Produktqualität

Durch die Schaffung einer kontrollierten Atmosphäre verhindert ein Retortenofen effektiv die Oxidation und Kontamination der Materialoberfläche. Dies ist entscheidend für Prozesse wie das Löten, bei dem saubere Oberflächen zwingend erforderlich sind, und für die Herstellung heller, makelloser Teile nach dem Glühen.

Präzise und wiederholbare Prozesskontrolle

Die abgedichtete Umgebung ermöglicht eine exakte, computergesteuerte Regulierung sowohl der Temperatur als auch der Gaskomposition. Dies stellt sicher, dass jeder Prozess hochgradig wiederholbar ist und von Charge zu Charge identische Ergebnisse liefert.

Effizienz bei der Atmosphärennutzung

Da die Retorte ein geschlossenes und relativ kleines Volumen darstellt, benötigt sie sehr wenig Prozessgas, um die Kammer zu spülen und die gewünschte Atmosphäre aufrechtzuerhalten. Dieser geringe Gasverbrauch führt zu erheblichen betrieblichen Kosteneinsparungen im Vergleich zu Öfen, die ständig mit Gas durchströmt werden.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, weisen Retortenöfen spezifische Betriebseigenschaften auf, die bei jeder Entscheidung berücksichtigt werden müssen.

Die Retorte ist eine Verbrauchskomponente

Die Retorte ist während jedes Heiz- und Abkühlzyklus enormen thermischen Belastungen ausgesetzt. Mit der Zeit führt diese Belastung zu Verformungen und Rissen, wodurch die Retorte zu einem Verbrauchsmaterial mit begrenzter Lebensdauer wird. Ihr eventualer Austausch stellt erhebliche Wartungskosten dar.

Konfiguration ist entscheidend: Horizontal vs. Vertikal

Retortenöfen sind sowohl in horizontaler als auch in vertikaler Ausrichtung erhältlich. Horizontale Öfen sind üblich für die Chargenverarbeitung vieler kleiner Teile. Vertikale Öfen werden oft für lange, schlanke Teile bevorzugt, die sich unter ihrem Eigengewicht verziehen oder verziehen könnten, wenn sie bei hohen Temperaturen horizontal gestützt werden.

Auswirkungen auf die Zykluszeiten

Die Retorte selbst hat eine erhebliche thermische Masse, die zusammen mit der Arbeitslast erwärmt werden muss. Während die Wärmeübertragung auf die Teile in der versiegelten Atmosphäre sehr effizient sein kann, kann die Gesamtzeit zum Aufheizen des Ofens aus dem kalten Zustand länger sein als bei einem direkt befeuerten Ofen ohne Retorte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung der Fähigkeiten des Geräts mit Ihrem primären Prozessziel.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Oxidation liegt: Ein Retortenofen ist die definitive Wahl, da seine abgedichtete Kammer das höchste Maß an atmosphärischer Kontrolle bietet.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, kostengünstiger Wärmebehandlung liegt, bei der eine gewisse Oberflächenverfärbung akzeptabel ist: Ein Ofen ohne Retorte, direkt befeuert oder mit offener Atmosphäre, kann kosteneffizienter sein.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für mehrere Prozesse liegt (z. B. Löten, Sintern, Glühen): Die Fähigkeit des Retortenofens, verschiedene Atmosphären präzise zu steuern, macht ihn zu einem außergewöhnlich flexiblen Werkzeug.

Letztendlich ist ein Retortenofen eine Investition in die Kontrolle und liefert die Prozessreinheit und Wiederholbarkeit, die die moderne Materialwissenschaft erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Abgedichtete Retortenkammer | Isoliert die Arbeitslast von den Heizelementen und ermöglicht eine präzise atmosphärische Kontrolle zur Vermeidung von Kontaminationen. |

| Indirekte Beheizung | Heizelemente außerhalb der Retorte übertragen Wärme durch Strahlung und Konvektion für Reinheit. |

| Atmosphärenkontrolle | Unterstützt Vakuum oder spezifische Gase (z. B. Argon, Stickstoff) für vielseitige Prozesse wie Löten und Glühen. |

| Hauptvorteile | Unübertroffene Reinheit, wiederholbare Ergebnisse, geringer Gasverbrauch und Effizienz bei Materialbehandlungen. |

| Überlegungen | Die Retorte ist ein Verbrauchsmaterial, erhältlich in horizontaler/vertikaler Ausrichtung und kann längere Zykluszeiten haben. |

Sind Sie bereit, Ihre Materialverarbeitung mit präziser atmosphärischer Kontrolle zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen – und gewährleisten dabei Reinheit, Wiederholbarkeit und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Retortenöfen die Leistung Ihres Labors optimieren und überlegene Ergebnisse für Anwendungen wie Löten, Sintern und Glühen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen