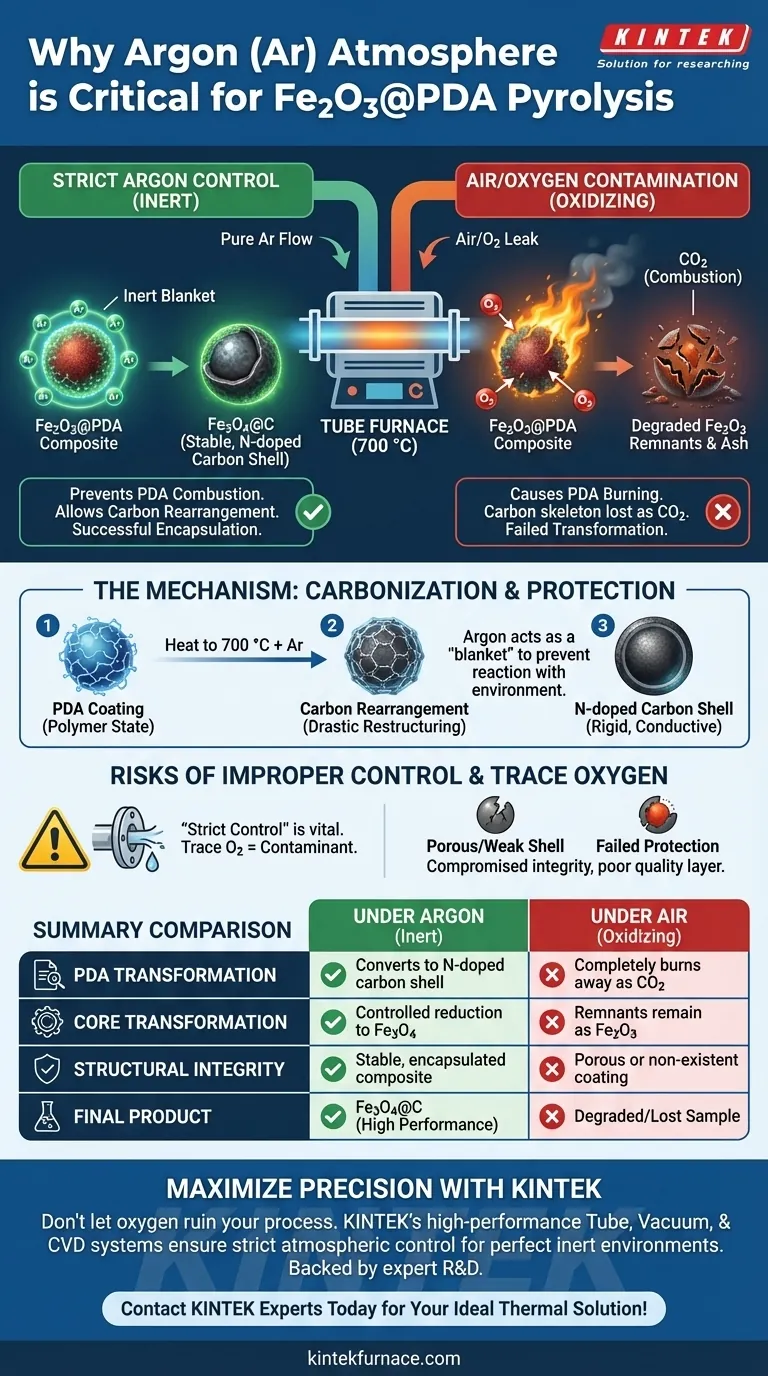

Eine streng kontrollierte Argon (Ar)-Atmosphäre ist erforderlich, um die Verbrennung der Polydopamin (PDA)-Schicht während der Hochtemperaturverarbeitung zu verhindern. Ohne diese inerte Umgebung würde der in der Luft vorhandene Sauerstoff bei 700 °C mit dem Kohlenstoffvorläufer reagieren und ihn vollständig verbrennen, anstatt ihn in eine funktionale Schale umzuwandeln.

Die Hauptaufgabe der Argonatmosphäre besteht darin, Sauerstoff auszuschließen und so den oxidativen Verlust des Kohlenstoffgerüsts zu verhindern. Dies ermöglicht es der Polydopaminbeschichtung, sich erfolgreich in eine stickstoffdotierte Kohlenstoffschicht umzuwandeln, die den Kern zur Bildung einer stabilen Fe3O4@C-Struktur einkapselt.

Der Mechanismus der Karbonisierung

Umwandlung von Polydopamin (PDA)

Der Prozess beruht auf dem Erhitzen des Materials auf etwa 700 °C. Bei dieser Temperatur durchläuft die PDA-Beschichtung eine drastische chemische Umstrukturierung. Sie wandelt sich von einem Polymerzustand in eine starre, stickstoffdotierte Kohlenstoffschicht um.

Erhaltung des Kohlenstoffgerüsts

Diese Umwandlung ist heikel. Damit PDA zu einer leitfähigen Kohlenstoffschale wird, müssen sich die Kohlenstoffatome neu anordnen, anstatt mit der Umgebung zu reagieren. Argon bietet die notwendige inerte "Decke", die diese Umlagerung ungestört ermöglicht.

Die entscheidende Rolle des Sauerstoffausschlusses

Verhinderung des oxidativen Verlusts

Wenn Sauerstoff in den Rohrofen gelangt, lösen die hohen Temperaturen eine sofortige Oxidation aus. Anstatt einer festen Schale bilden sich Kohlenstoffatome mit Sauerstoff zu Kohlendioxid (CO2). Dies führt zum vollständigen Verlust der Beschichtungsmaterialien und Zwischenprodukte.

Ermöglichung der Phasenumwandlung

Das Ziel ist die Schaffung einer Fe3O4@C-Struktur aus dem ursprünglichen Fe2O3@PDA-Komposit. Die inerte Atmosphäre unterstützt dies, indem sie die thermische Reduktion des Eisenoxidkerns ermöglicht und gleichzeitig die schützende Kohlenstoffverkapselung erzeugt.

Risiken einer unsachgemäßen Atmosphärenkontrolle

Die Anforderung der "strengen Kontrolle"

Das bloße Einleiten von Argon reicht nicht aus; die Umgebung muss streng kontrolliert werden. Jedes Leck oder Restluft im Rohrofen wirkt als Verunreinigung.

Beeinträchtigte strukturelle Integrität

Selbst Spuren von Sauerstoff können die Qualität der stickstoffdotierten Kohlenstoffschicht beeinträchtigen. Dies führt zu einer porösen, schwachen oder nicht vorhandenen Schale, die das Metalloxidskelett nicht schützen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Fe3O4@C-Kompositen zu gewährleisten, beachten Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schichtdicke liegt: Stellen Sie sicher, dass der Rohrofen vor dem Erhitzen gründlich gespült wird, um allen Rest-Sauerstoff zu entfernen, der den Kohlenstoffvorläufer verbrauchen könnte.

- Wenn Ihr Hauptaugenmerk auf der Phasereinheit (Fe3O4-Bildung) liegt: Halten Sie während der 700 °C Haltezeit einen konstanten, positiven Argon-Druck aufrecht, um eine erneute Oxidation des Eisenkerns zu verhindern.

Eine strenge atmosphärische Kontrolle ist der Unterschied zwischen dem Verbrennen Ihrer Probe und der Herstellung eines leistungsstarken Funktionsmaterials.

Zusammenfassungstabelle:

| Merkmal | Unter Argon (Inert) | Unter Luft (Oxidierend) |

|---|---|---|

| PDA-Umwandlung | Wandelt sich in N-dotierte Kohlenstoffschale um | Verbrennt vollständig als CO2 |

| Kernumwandlung | Kontrollierte Reduktion zu Fe3O4 | Reste bleiben wahrscheinlich als Fe2O3 |

| Strukturelle Integrität | Stabiler, verkapselter Komposit | Poröse oder nicht vorhandene Beschichtung |

| Endprodukt | Fe3O4@C (Hohe Leistung) | Degradierte/Verlorene Probe |

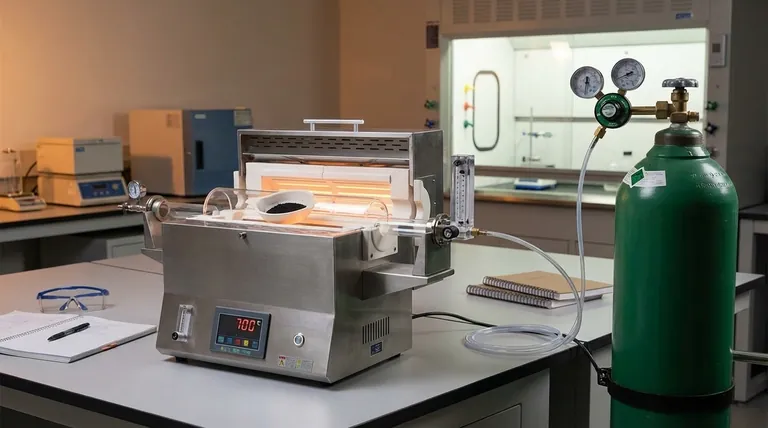

Maximieren Sie die Präzision Ihrer Material Synthese mit KINTEK

Lassen Sie nicht zu, dass Sauerstoffkontamination Ihre komplexen Karbonisierungsprozesse ruiniert. KINTEKs Hochleistungs-Rohr-, Vakuum- und CVD-Systeme sind für die strenge atmosphärische Kontrolle ausgelegt, die für die Materialforschung der Spitzenklasse wie die Fe2O3@PDA-Pyrolyse erforderlich ist. Unterstützt durch F&E und Fertigungsexpertise, gewährleisten unsere anpassbaren Laböfen eine perfekt inerte Umgebung, um Ihre Kohlenstoffgerüste zu erhalten und jedes Mal Phasereinheit zu erzielen.

Bereit, die Ergebnisse Ihres Labors zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten, um die ideale thermische Lösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Schutzgas-Glühofen für die Behandlung von Alumina-Dispersions-verstärkten Kupfer (ADSC)-Stäben nach dem Warmstrangpressen benötigt? Sicherstellung der Dimensionsstabilität und oxidationsfreier Ergebnisse

- Wie werden Atmosphärenöfen in der Halbleiterfertigung eingesetzt? Wesentlich für Ausheilungs-, Diffusions- und CVD-Prozesse

- Was ist die Bedeutung eines speziellen Nitrierofens? Erreichen Sie präzise Oberflächenhärtung und Verschleißfestigkeit

- Warum ist ein gleichmäßiger Atmosphärenstrom in einem Schutzgasofen wichtig? Sorgen Sie für konsistente Ergebnisse und vermeiden Sie kostspielige Fehler

- Was macht Kastenofen mit Schutzgasatmosphäre benutzerfreundlich in Bedienung und Wartung? Entdecken Sie einfache, sichere Laborheizlösungen

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Wie trägt ein Schutzgas-Kammerofen zur Synthese und Herstellung neuer Energiematerialien bei? Präzision für fortschrittliche Energielösungen freischalten

- Was sind spezifische Anwendungsfälle für Kammeröfen (Retortenöfen)? Unerlässlich für die Kontrolle der Atmosphäre bei Hochtemperaturprozessen