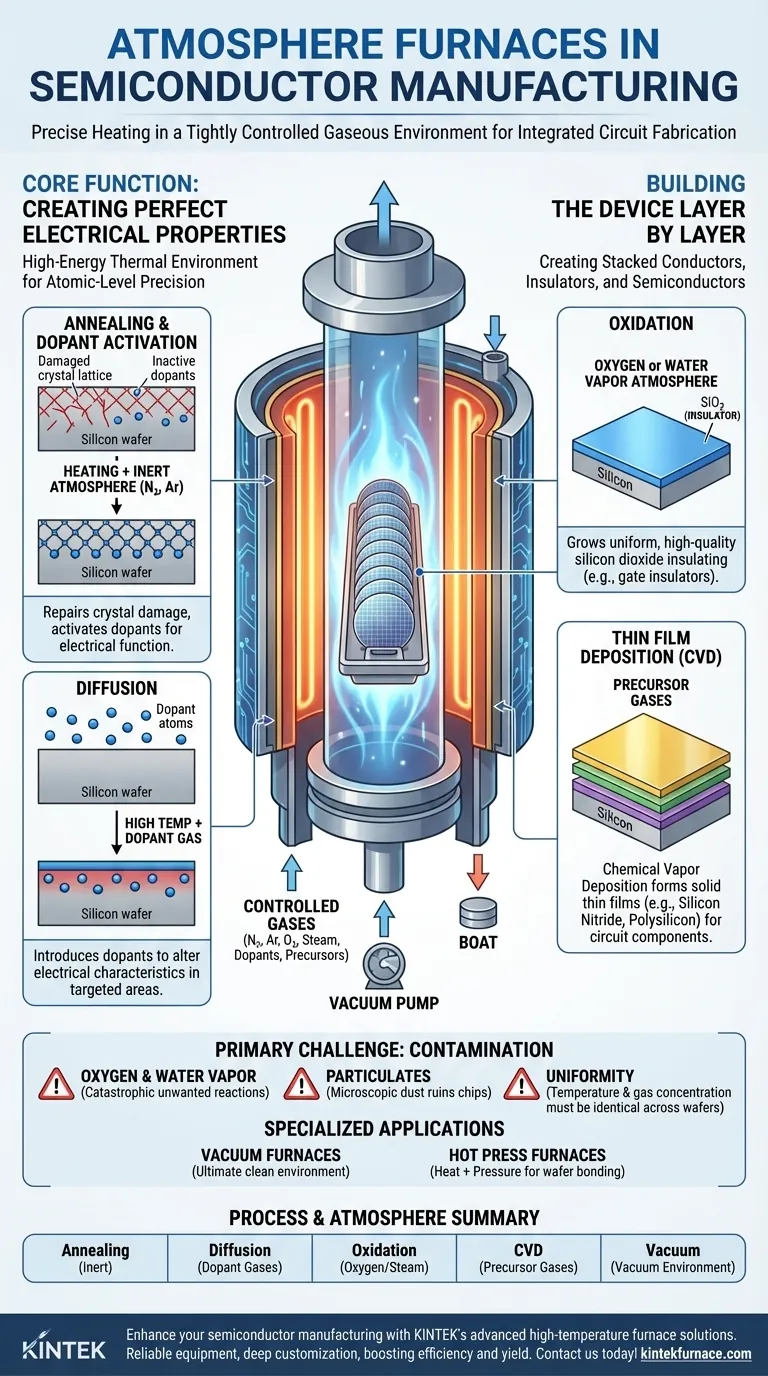

Kurz gesagt: Atmosphärenöfen werden in der Halbleiterfertigung verwendet, um Siliziumwafer in einer streng kontrollierten gasförmigen Umgebung präzise zu erhitzen. Diese Kontrolle ist unerlässlich für kritische Fertigungsschritte wie Ausheilung (Annealing), Diffusion, Oxidation und die Abscheidung dünner Schichten, die zusammen die integrierten Schaltkreise auf einem Chip bilden.

Der grundlegende Zweck eines Atmosphärenofens besteht nicht nur darin, den Wafer zu erhitzen, sondern eine spezifische, ultrareine chemische Umgebung zu schaffen. Dies verhindert unerwünschte Reaktionen und Kontaminationen und ermöglicht es Ingenieuren, die Materialeigenschaften des Wafers mit atomarer Präzision gezielt zu verändern.

Die Kernfunktion: Schaffung perfekter elektrischer Eigenschaften

Die Halbleiterfertigung ist ein Prozess des methodischen Aufbaus und der Veränderung von Schichten auf einem Siliziumwafer. Atmosphärenöfen stellen die energiereiche thermische Umgebung bereit, die für diese Veränderungen notwendig ist.

Ausheilung und Dotierstoffaktivierung

Nachdem Ionen (Dotierstoffe) in das Silizium implantiert wurden, um dessen elektrische Leitfähigkeit zu verändern, wird die Kristallstruktur des Wafers beschädigt.

Ausheilung (Annealing) ist ein Erhitzungsprozess, der in einer inerten Atmosphäre (wie Stickstoff oder Argon) durchgeführt wird, um diese Kristallgitterschäden zu reparieren. Er dient auch dazu, die Dotierstoffe zu „aktivieren“, indem sie in die korrekten Positionen innerhalb des Kristalls gebracht werden, damit sie elektrisch funktionieren können.

Diffusion

Die Diffusion ist eine weitere Methode zur Einführung von Dotierstoffen. Die Wafer werden in einen Ofen gelegt, und es wird ein spezifisches Gas eingeführt, das die gewünschten Dotierstoffatome enthält.

Bei hohen Temperaturen diffundieren diese Atome aus dem Gas in die Oberfläche des Siliziumwafers und verändern dessen elektrische Eigenschaften in gezielten Bereichen. Die Kontrolle von Temperatur und Gaskonzentration durch den Ofen bestimmt das endgültige Dotierstoffprofil.

Aufbau des Bauteils Schicht für Schicht

Moderne Chips bestehen aus Millionen oder Milliarden von Transistoren, die aus gestapelten Schichten leitender, isolierender und halbleitender Materialien aufgebaut sind. Öfen sind entscheidend für die Erzeugung dieser Schichten.

Oxidation

Eine der wichtigsten Schichten ist Siliziumdioxid (SiO₂), ein ausgezeichneter elektrischer Isolator.

In einem Oxidationsofen werden Wafer in einer Atmosphäre aus reinem Sauerstoff oder Wasserdampf erhitzt. Dies führt dazu, dass sich eine gleichmäßige, hochwertige Schicht aus SiO₂ auf der Siliziumoberfläche „bildet“ und so die für den Transistorbetrieb wesentlichen Gate-Isolatoren entstehen.

Abscheidung dünner Schichten (CVD)

Chemical Vapor Deposition (CVD) ist ein Prozess zur Abscheidung dünner Schichten verschiedener Materialien auf dem Wafer.

Vorläufergase werden in einen CVD-Ofen eingeleitet, wo sie bei hohen Temperaturen auf der Waferoberfläche reagieren und einen festen Film bilden, wie z. B. Siliziumnitrid (ein Isolator) oder Polysilizium (ein Leiter). Auf diese Weise werden die „Verdrahtungen“ und anderen Komponenten des Schaltkreises aufgebaut.

Spezialisierte Ofenanwendungen

Verschiedene Fertigungsschritte erfordern unterschiedliche Arten der Atmosphärenkontrolle.

- Vakuöfen erzeugen eine Umgebung, die nahezu frei von Gasmolekülen ist. Dies ist die ultimativ saubere Atmosphäre und wird für Prozesse wie Oberflächenreinigung und Wärmebehandlungen verwendet, bei denen jede Reaktion mit Umgebungsgasen vermieden werden muss.

- Heißpressöfen (Hot Press Furnaces) wenden sowohl Hitze als auch mechanischen Druck an. Sie werden für Aufgaben wie das Bonden von Wafern eingesetzt, bei dem zwei separate Halbleiterwafer physisch miteinander verbunden werden, um fortschrittliche 3D-Strukturen zu erzeugen.

Das Hauptproblem verstehen: Kontamination

Die extreme Präzision, die bei der Halbleiterfertigung erforderlich ist, bedeutet, dass jede Abweichung von der vorgesehenen Umgebung eine potenzielle Fehlerquelle darstellt. Dies ist die zentrale Herausforderung, für die Atmosphärenöfen entwickelt wurden.

Der Feind: Sauerstoff und Wasserdampf

Bei allen Prozessen, die keine Oxidation beinhalten sollen, ist die Anwesenheit von Spuren von Sauerstoff oder Wasserdampf katastrophal. Unerwünschte Oxidation kann unbeabsichtigte Isolierschichten erzeugen, Materialeigenschaften verändern und zum Ausfall des Bauteils führen. Eine inerte Atmosphäre oder ein Vakuum sind die einzige Lösung.

Die Gefahr von Partikeln

Öfen müssen ebenfalls makellos sauber sein. Ein einzelnes mikroskopisch kleines Staubpartikel, das vor oder während eines thermischen Prozesses auf einen Wafer fällt, kann einen Abscheidungs- oder Ätzschritt blockieren und einen Defekt erzeugen, der den gesamten Chip zerstört.

Die Forderung nach Gleichmäßigkeit

Die Temperatur über einen 300-mm-Wafer (und von Wafer zu Wafer) muss unglaublich gleichmäßig sein. Jede Temperaturabweichung kann dazu führen, dass Schichten unterschiedlich dick wachsen oder Dotierstoffe ungleichmäßig diffundieren, was zu einer inkonsistenten Leistung der Chips auf dem Wafer führt.

Den Ofen auf den Fertigungsschritt abstimmen

Die Auswahl der richtigen Ofentechnologie wird ausschließlich durch den spezifischen Prozessschritt bestimmt, der durchgeführt wird.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer dünner Schichten liegt: Sie verwenden einen CVD-Ofen, der für präzise Gasflüsse und chemische Reaktionen auf der Waferoberfläche optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Dotierstoffen oder der Reparatur von Kristallschäden liegt: Ein Ausheilungsofen, der eine inerte (nicht reaktive) Gasatmosphäre bereitstellt, ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer hochwertigen Isolierschicht liegt: Ein Oxidationsofen ist speziell dafür ausgelegt, eine kontrollierte Sauerstoff- oder Dampf-Umgebung einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung absoluter Reinheit für die Wärmebehandlung liegt: Ein Vakuumbetriebener Ofen ist unerlässlich, um praktisch alle reaktiven Gasmoleküle zu entfernen.

Letztendlich ist die präzise Kontrolle, die Atmosphärenöfen bieten, das, was einen einfachen Siliziumwafer zur komplexen Grundlage aller modernen Elektronik macht.

Zusammenfassungstabelle:

| Prozess | Zweck | Verwendete Atmosphäre |

|---|---|---|

| Ausheilung (Annealing) | Kristallschäden reparieren, Dotierstoffe aktivieren | Inert (z. B. Stickstoff, Argon) |

| Diffusion | Dotierstoffe in Silizium einbringen | Spezifische Dotierstoffgase |

| Oxidation | Siliziumdioxid-Isolierschichten wachsen lassen | Sauerstoff oder Wasserdampf |

| CVD | Dünne Schichten abscheiden (z. B. Siliziumnitrid) | Vorläufergase für Reaktionen |

| Vakuumprozess | Reinheit gewährleisten, Kontamination verhindern | Vakuumumgebung |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung herausragender F&E-Leistungen und hausinterner Fertigung liefern wir Laboren zuverlässige Geräte wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was die Effizienz und Ausbeute steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Prozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas