Bei der Synthese neuer Energiematerialien ist ein Schutzgas-Kammerofen das entscheidende Werkzeug, das eine präzise gesteuerte Hochtemperatur- und Gasumgebung bietet. Diese Kontrolle ist unerlässlich, um Materialien mit den spezifischen Kristallstrukturen, der Reinheit und den Eigenschaften zu erzeugen, die für Hochleistungsanwendungen wie Lithium-Ionen-Batterien, Solarzellen und Brennstoffzellen erforderlich sind. Sie ermöglicht Festkörperreaktionen, Glühvorgänge und Dotierungsprozesse, die in offener Luft unmöglich durchzuführen wären.

Die eigentliche Funktion eines Schutzgas-Kammerofens besteht nicht nur darin, Wärme bereitzustellen, sondern eine hochspezifische chemische Umgebung zu schaffen. Diese Kontrolle über die Atmosphäre bei hohen Temperaturen ermöglicht es Forschern, die endgültigen Eigenschaften eines Materials zu bestimmen, und verwandelt eine einfache Rohmischung in eine Hochleistungs-Energiekomponente.

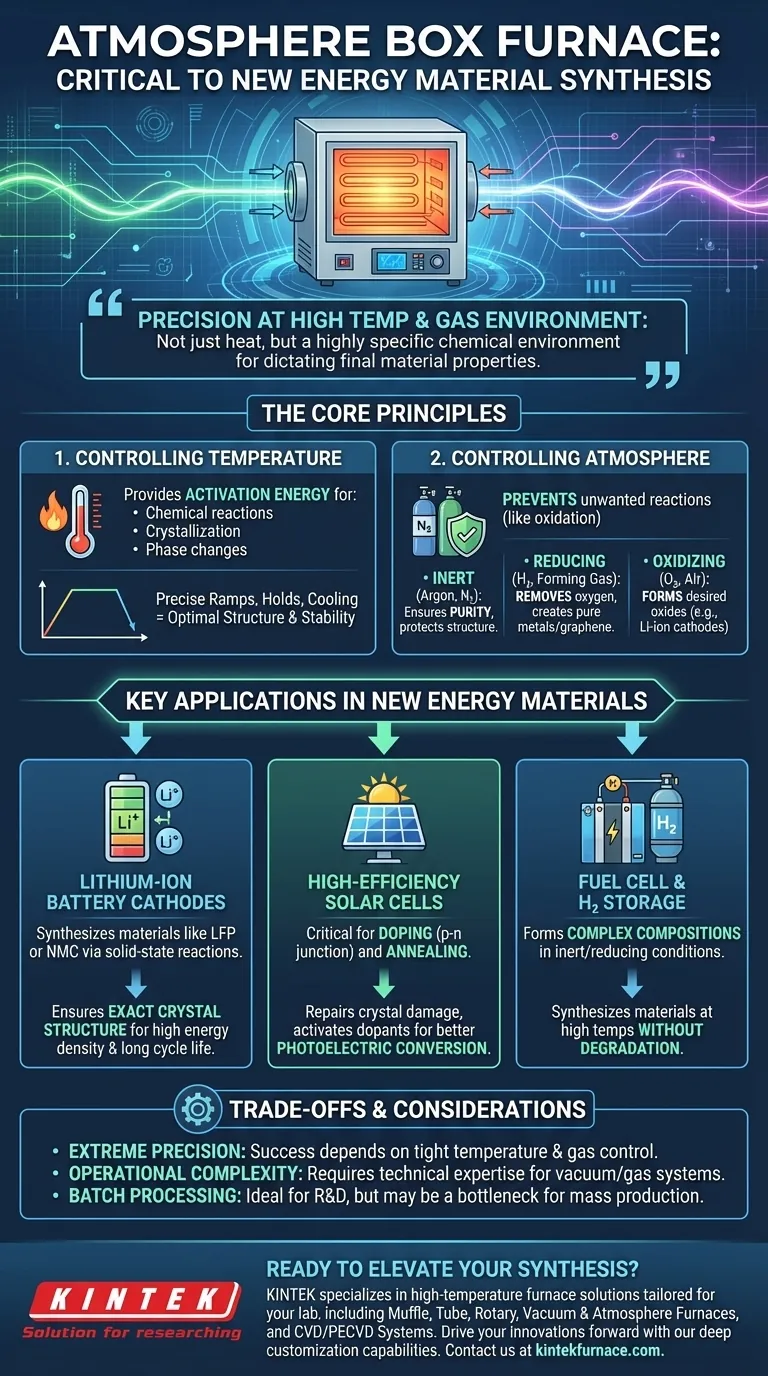

Die Kernprinzipien: Temperatur- und Atmosphärenkontrolle

Die Leistungsfähigkeit eines Schutzgas-Kammerofens beruht auf seiner Fähigkeit, die beiden wichtigsten Variablen in der Materialsynthese zu manipulieren: Wärme und die umgebende chemische Umgebung.

Die Rolle hoher Temperaturen in der Materialsynthese

Hohe Temperaturen liefern die Aktivierungsenergie, die erforderlich ist, um chemische Reaktionen und physikalische Veränderungen in Feststoffen voranzutreiben. Dies ist für Prozesse wie die Kristallisation unerlässlich, bei der sich Atome zu einer hochgeordneten Struktur anordnen.

Bei neuen Energiematerialien ist eine klar definierte Kristallstruktur direkt mit der Leistung verbunden. Ein Ofen ermöglicht präzise Temperaturrampen, Haltezeiten (Soaks) und Abkühlgeschwindigkeiten, wodurch sichergestellt wird, dass das Material seine optimale Struktur und Stabilität erreicht.

Die entscheidende Bedeutung einer kontrollierten Atmosphäre

Die Gasumgebung im Ofen ist ebenso wichtig wie die Temperatur. Eine kontrollierte Atmosphäre verhindert unerwünschte Reaktionen, hauptsächlich Oxidation durch die Luft, die das Material kontaminieren und seine Eigenschaften beeinträchtigen kann.

Durch die Zugabe spezifischer Gase können unterschiedliche Umgebungen geschaffen werden:

- Inerte Atmosphäre (z.B. Argon, Stickstoff): Dies verhindert jegliche Reaktion und gewährleistet die Reinheit des Materials während der Wärmebehandlung. Es wird verwendet, wenn nur die Wärme die Struktur des Materials beeinflussen soll, nicht seine chemische Zusammensetzung.

- Reduzierende Atmosphäre (z.B. Wasserstoff, Formiergas): Diese Umgebung entfernt aktiv Sauerstoff. Sie wird verwendet, um Metalloxide zu reinen Metallen zu reduzieren oder spezifische Materialien wie Graphen aus kohlenstoffbasierten Vorläufern zu synthetisieren.

- Oxidierende Atmosphäre (z.B. Sauerstoff, Luft): In einigen Fällen ist eine spezifische, kontrollierte Menge Sauerstoff erforderlich, um das gewünschte Oxidmaterial zu bilden, wie z.B. die Kathodenmaterialien in Lithium-Ionen-Batterien.

Schlüsselanwendungen in neuen Energiematerialien

Die präzise Kontrolle, die diese Öfen bieten, ist grundlegend für die Entwicklung der vielversprechendsten Energietechnologien von heute.

Synthese von Lithium-Ionen-Batteriekathoden

Die Leistung einer Lithium-Ionen-Batterie hängt stark von der Qualität ihres Kathodenmaterials ab. Ein Schutzgasofen erleichtert die Hochtemperatur-Festkörperreaktion, die zur Bildung von Materialien wie Lithium-Eisenphosphat (LFP) oder Nickel-Mangan-Kobalt-Oxid (NMC) erforderlich ist.

Die Kontrolle des Sauerstoffgehalts und des Temperaturprofils stellt sicher, dass das Endmaterial die genaue Kristallstruktur und Stöchiometrie aufweist, die für eine hohe Energiedichte und lange Zyklenlebensdauer erforderlich sind.

Herstellung hocheffizienter Solarzellen

Bei Silizium-basierten Solarzellen wird der Ofen für kritische Schritte wie Dotierung und Glühen verwendet. Die Dotierung beinhaltet das Einbringen von Verunreinigungen in den Silizium-Wafer, um den notwendigen p-n-Übergang zu erzeugen, der das Herzstück der Solarzelle ist.

Glühen ist ein Wärmebehandlungsprozess, der Kristalldefekte aus der Herstellung repariert und hilft, die Dotierstoffe zu aktivieren. Beide Schritte müssen in einer kontrollierten Atmosphäre durchgeführt werden, um die photoelektrische Umwandlungseffizienz zu verbessern.

Entwicklung von Brennstoffzellen- und Wasserstoffspeichermaterialien

Neue Materialien für Brennstoffzellenelektrolyte und Festkörper-Wasserstoffspeicher weisen oft komplexe Zusammensetzungen auf, die nur unter spezifischen Bedingungen gebildet werden können. Ein Schutzgasofen bietet die inerte oder reduzierende Umgebung, die zur Synthese dieser Materialien bei hohen Temperaturen ohne Degradation erforderlich ist.

Abwägung von Kompromissen und Einschränkungen

Obwohl unverzichtbar, sind Schutzgas-Kammeröfen spezialisierte Werkzeuge mit praktischen Überlegungen.

Der Anspruch an extreme Präzision

Der Erfolg eines Syntheseprozesses hängt oft davon ab, die Temperaturstabilität innerhalb weniger Grad und eine präzise Kontrolle der Gasflussraten aufrechtzuerhalten. Jede Abweichung kann zu einer Materialcharge mit minderwertigen oder inkonsistenten Eigenschaften führen, was Zeit und wertvolle Ressourcen verschwendet.

Betriebskomplexität und Kosten

Dies sind keine einfachen Öfen. Der Betrieb eines Schutzgasofens erfordert technisches Fachwissen, um Vakuumpumpen, Gasgemischsysteme und programmierbare Temperaturregler sicher und effektiv zu handhaben. Sie stellen eine erhebliche Kapitalinvestition für jedes Forschungslabor oder jede Produktionsstätte dar.

Chargenverarbeitung vs. Skalierbarkeit

Ein "Kammerofen" ist von Natur aus ein Werkzeug zur Chargenverarbeitung. Während er perfekt für Forschung, Entwicklung und Kleinserienproduktion geeignet ist, kann er ein Engpass für die Massenfertigung sein. Die großtechnische industrielle Produktion erfordert oft komplexere und teurere kontinuierliche oder Tunnelöfen.

Anwendung auf Ihr Projekt

Ihr Ansatz hängt ganz vom Endziel für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Leistung (Batterien) liegt: Konzentrieren Sie sich auf das Erreichen hoher Kristallinität und Phasereinheit, indem Sie das Temperaturprofil und den Sauerstoffpartialdruck während der Synthese sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der photoelektrischen Effizienz (Solar) liegt: Verwenden Sie den Ofen, um die Glüh- und Dotierungszyklen zu optimieren, um Defekte im Siliziumkristallgitter zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung und -entwicklung liegt: Nutzen Sie die Vielseitigkeit des Ofens, um mit neuartigen Materialzusammensetzungen unter einer Vielzahl von atmosphärischen und thermischen Bedingungen zu experimentieren.

Letztendlich ist die Beherrschung der kontrollierten Umgebung in einem Schutzgasofen grundlegend für die Innovation der nächsten Generation von Energiematerialien.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese neuer Energiematerialien |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation, ermöglicht inerte/reduzierende/oxidierende Umgebungen für Reinheit und spezifische Reaktionen |

| Hochtemperaturregelung | Treiber für Festkörperreaktionen, Kristallisation und Glühen für optimale Materialstruktur |

| Anwendungen | Wird in Lithium-Ionen-Batteriekathoden, der Dotierung von Solarzellen und der Entwicklung von Brennstoffzellenmaterialien verwendet |

| Wichtige Vorteile | Verbessert die Kristallstruktur, Reinheit und Leistung in Energiespeicher- und -wandlungsgeräten |

Sind Sie bereit, Ihre Synthese neuer Energiematerialien auf ein neues Niveau zu heben? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir fortschrittliche Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für Lithium-Ionen-Batterien, Solarzellen und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern