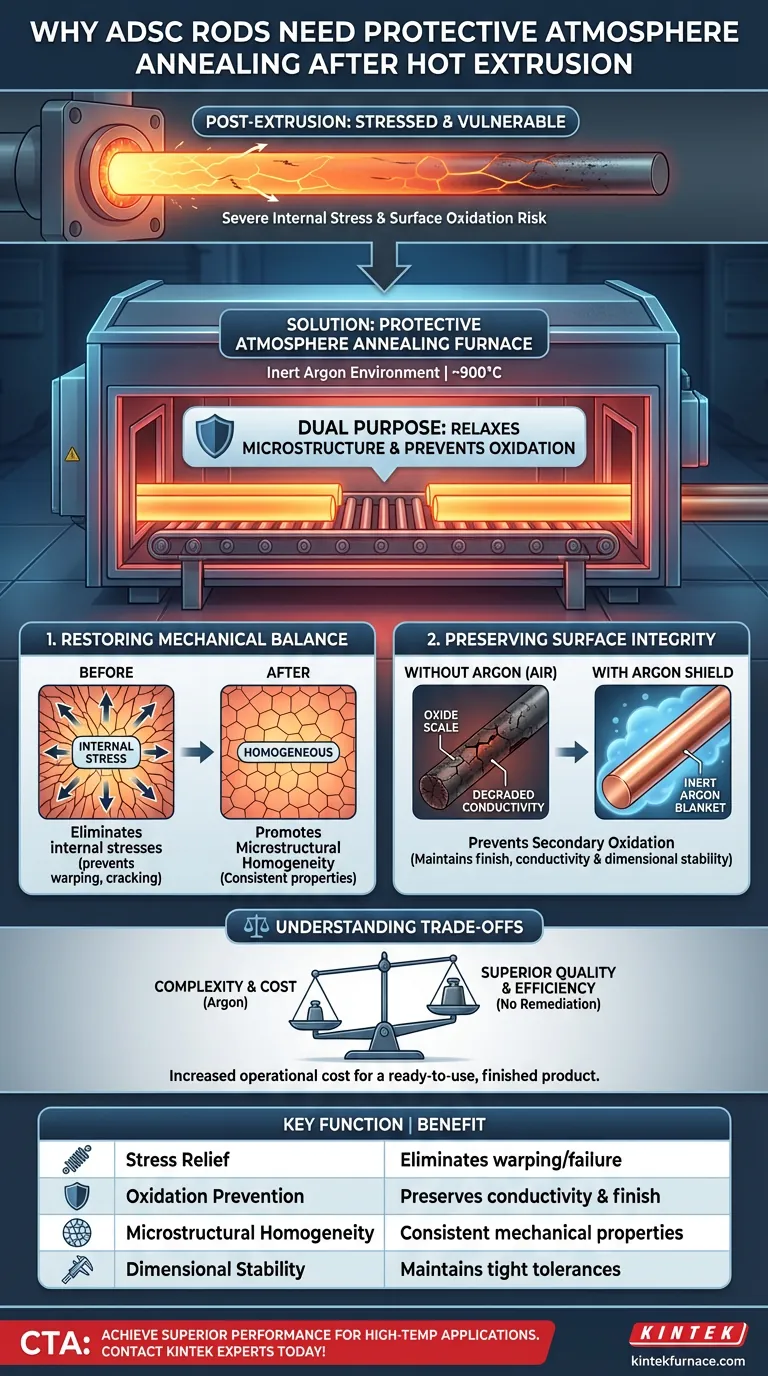

Die Phase nach dem Extrudieren ist ebenso kritisch wie der Umformprozess selbst. Ein Schutzgas-Glühofen wird benötigt, um Alumina-Dispersions-verstärkte Kupfer (ADSC)-Stäbe zu behandeln, um schwere innere Spannungen, die durch das Warmstrangpressen verursacht werden, zu beseitigen und gleichzeitig die Oberflächenoxidation streng zu verhindern. Durch die Aufrechterhaltung einer inerten Argonatmosphäre bei etwa 900°C stellt diese Ausrüstung das mechanische Gleichgewicht des Materials wieder her, ohne seine Oberflächenintegrität zu beeinträchtigen.

Der Warmstrangpressprozess zwingt Metall in Form, hinterlässt es aber strukturell beansprucht und anfällig. Der Schutzgas-Glühofen erfüllt einen doppelten Zweck: Er entspannt die Mikrostruktur des Materials, um eine gleichbleibende Leistung zu gewährleisten, und verwendet eine Inertgasabschirmung, um sicherzustellen, dass der Stab oxidationsfrei und maßhaltig bleibt.

Wiederherstellung des mechanischen Gleichgewichts

Nach der physischen Gewalt des Warmstrangpressens ist die Kupfermatrix chemisch stabil, aber mechanisch chaotisch. Der Glühprozess ist notwendig, um die interne Struktur des Materials zurückzusetzen.

Beseitigung innerer Spannungen

Beim Warmstrangpressen wird Metall unter extremem Druck durch eine Matrize gepresst, was zu erheblichen inneren Spannungen im Stab führt.

Werden diese Restspannungen nicht behandelt, können sie zu Verzug, Rissen oder vorzeitigem Versagen im Einsatz führen.

Das Glühen bei Temperaturen um 900°C liefert die thermische Energie, die erforderlich ist, um die Gitterstruktur zu entspannen und diese gespeicherte Spannung freizusetzen.

Förderung der mikrostrukturellen Homogenität

Der Extrusionsprozess kann zu einer ungleichmäßigen Kornstruktur über die Länge und den Querschnitt des Stabes führen.

Der Glühofen fördert die mikrostrukturelle Homogenität und sorgt für gleichmäßige Körner.

Diese Gleichmäßigkeit ist unerlässlich für die Erzielung konsistenter mechanischer Eigenschaften, wie Duktilität und Leitfähigkeit, über die gesamte Charge hinweg.

Erhaltung der Oberflächenintegrität

Während Wärme für die Spannungsentlastung notwendig ist, ist Wärme in Anwesenheit von Sauerstoff für Kupfer nachteilig. Die Komponente "Schutzgasatmosphäre" des Ofens ist die Lösung für diesen Widerspruch.

Verhinderung sekundärer Oxidation

Bei 900°C ist Kupfer in normaler Luft sehr reaktiv gegenüber Sauerstoff.

Die Exposition gegenüber Luft bei diesen Temperaturen würde eine schnelle "sekundäre Oxidation" verursachen, die eine spröde Oxidschicht auf der Oberfläche des Stabes bildet.

Diese Zunderbildung würde die elektrische Leitfähigkeit des Materials beeinträchtigen und seine Oberflächenbeschaffenheit ruinieren.

Die Rolle der Argonabschirmung

Um Oxidation entgegenzuwirken, nutzt der Ofen eine Argonatmosphäre.

Argon ist ein inertes Gas, das Sauerstoff verdrängt und die ADSC-Stäbe während des Heizzyklus effektiv abdeckt.

Dieser Schutz stellt sicher, dass das Material mit seiner ursprünglichen Oberflächenqualität intakt aus dem Ofen kommt und für nachfolgende Hochtemperaturanwendungen bereit ist.

Verständnis der Kompromisse

Obwohl die Schutzgasglühung die überlegene Methode zur Behandlung von ADSC-Stäben ist, führt sie zu spezifischen betrieblichen Überlegungen, die verwaltet werden müssen.

Komplexität vs. Qualität

Die Verwendung einer Argonatmosphäre erhöht die Komplexität und die Kosten im Vergleich zur Standard-Luftglühung.

Das Überspringen dieses Schutzes führt jedoch unweigerlich zu Materialverlust durch Oberflächenzunderung und Reinigungsaufwand.

Der Kompromiss ist eine Erhöhung der Betriebskosten im Austausch für ein "fertiges" Produkt, das keine weitere Oberflächennachbearbeitung erfordert.

Dimensionsstabilität

Das Glühen kann manchmal geringfügige Dimensionsänderungen verursachen, wenn Spannungen abgebaut werden.

Die Schutzgasatmosphäre verhindert jedoch die Bildung von Oxidschichten, die die Abmessungen des Stabes physikalisch verändern würden.

Daher entspannt die Spannungsentlastung das Metall, aber die Argonatmosphäre stellt sicher, dass die Dimensionsstabilität innerhalb enger Toleranzen eingehalten wird.

Die richtige Wahl für Ihr Ziel treffen

Die Notwendigkeit dieser Ausrüstung hängt von den spezifischen Qualitätsmetriken ab, die Sie für Ihre Endkomponente priorisieren.

- Wenn Ihr Hauptaugenmerk auf Langzeit-Zuverlässigkeit liegt: Der Ofen ist unerlässlich, um innere Spannungen zu beseitigen, die andernfalls dazu führen würden, dass sich das Teil unter thermischer Belastung verzieht oder bricht.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: Die Argonatmosphäre verhindert Oxidation und eliminiert die Notwendigkeit von Beiz- oder Oberflächenschleifschritten nach dem Glühen.

Die richtige Glühung verwandelt eine stranggepresste Form in eine technische Komponente.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil für ADSC-Stäbe |

|---|---|

| Spannungsentlastung | Beseitigt innere Spannungen aus dem Warmstrangpressen und verhindert Verzug und Versagen. |

| Oxidationsverhinderung | Argonatmosphäre verhindert Oberflächenzunderung und bewahrt Leitfähigkeit und Oberflächengüte. |

| Mikrostrukturelle Homogenität | Fördert eine gleichmäßige Kornstruktur für konsistente mechanische Eigenschaften. |

| Dimensionsstabilität | Erhält enge Toleranzen, indem oxidationsbedingte Dimensionsänderungen verhindert werden. |

Erzielen Sie überlegene Materialleistung für Ihre Hochtemperaturanwendungen. Die präzise Steuerung, die für die Behandlung fortschrittlicher Materialien wie ADSC erforderlich ist, ist genau das, worauf wir uns spezialisiert haben. KINTEK bietet, unterstützt durch erstklassige F&E und Fertigung, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich kundenspezifischer Schutzgasöfen, die für Ihre einzigartigen Materialverarbeitungsanforderungen entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen die Effizienz Ihres Labors und die Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Materialien werden für die Ofenstruktur des Kasten-Glüh-Atmosphäre-Ofens verwendet? Entdecken Sie langlebige Hochtemperatur-Lösungen

- Was sind die verschiedenen Arten von Retortenofenkonfigurationen? Finden Sie die perfekte Lösung für Ihren Wärmebehandlungsprozess

- Warum ist ein gleichmäßiger Atmosphärenstrom in einem Schutzgasofen wichtig? Sorgen Sie für konsistente Ergebnisse und vermeiden Sie kostspielige Fehler

- Wie funktioniert ein Raffinerieofen? Der Motor der Destillation für maximalen Produktaustrag

- Welche Prozesse können mit einem Muffelofen durchgeführt werden? Schalten Sie eine präzise Wärmebehandlung für überlegene Materialien frei

- Wie erleichtert ein horizontaler Kammerofen die Atmosphärenkontrolle bei der Synthese von Ni-TiON-Katalysatoren?

- Wie wird der Schutzgas-Kammerofen bei der Wärmebehandlung von Metallen eingesetzt? Verbesserung der Metalleigenschaften durch kontrollierte Atmosphären

- Was ist das Prinzip hinter der Verwendung eines Pit-Ofens mit kontrolliertem Kohlenstoffpotenzial? Wiederherstellung der Integrität von MIM-Stahlteilen