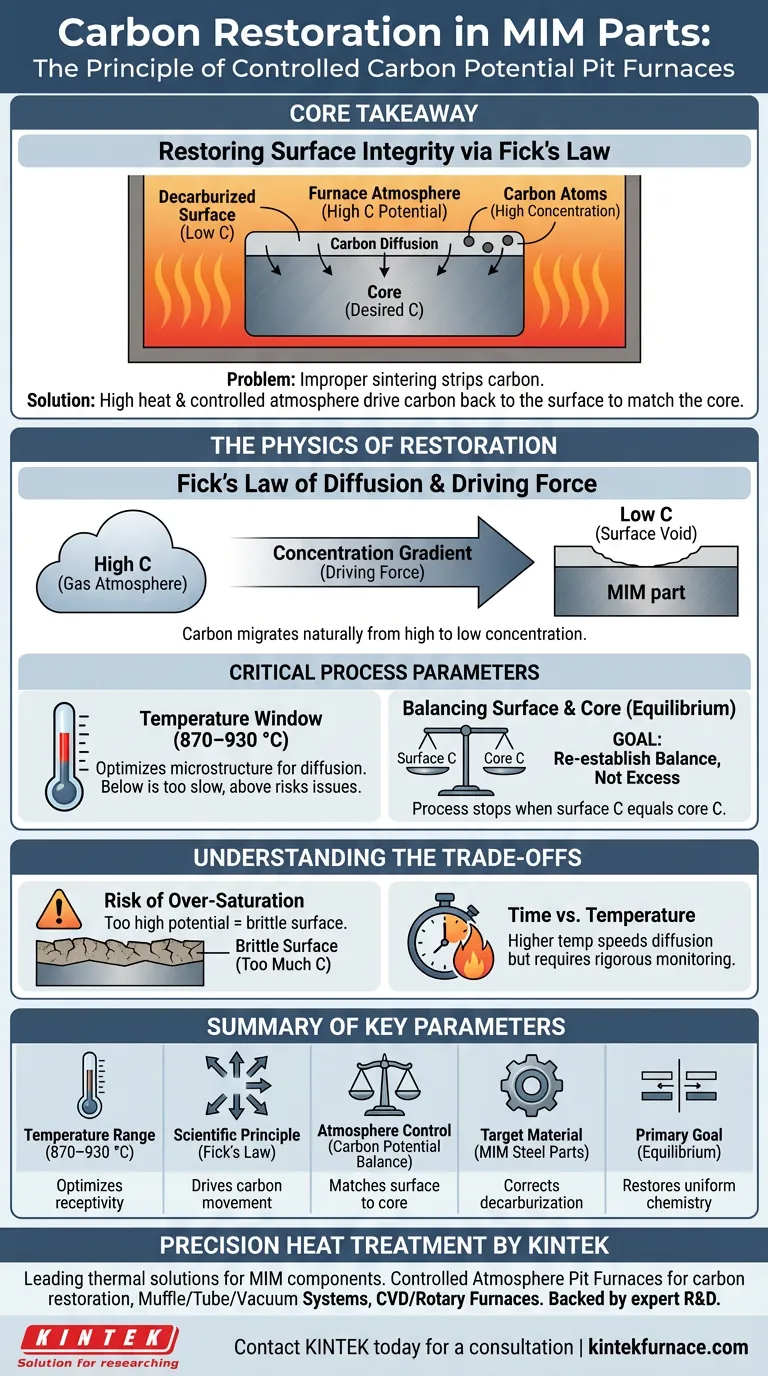

Das Prinzip hinter der Kohlenstoffwiederherstellung in einem Pit-Ofen mit kontrolliertem Kohlenstoffpotenzial ist die korrigierende Anwendung des Fick'schen Diffusionsgesetzes. Durch das Aussetzen von Metall-Spritzguss (MIM)-Teilen einem bestimmten Temperaturbereich (870–930 °C) und einer kohlenstoffreichen Atmosphäre treibt der Ofen Kohlenstoffatome zurück in die kohlenstoffverarmte Oberflächenschicht des Stahls, bis ein Gleichgewicht mit dem Kern erreicht ist.

Kernbotschaft: Unsachgemäße Sinteratmosphären können Kohlenstoff von Stahl-Oberflächen abtragen und das Teil schwächen. Ein Ofen mit kontrolliertem Kohlenstoffpotenzial nutzt hohe Hitze und atmosphärischen Druck, um Kohlenstoff zurück in den Stahl zu zwingen und die Oberflächenchemie des Materials so wiederherzustellen, dass sie mit seinem inneren Kern übereinstimmt.

Die Physik der Wiederherstellung

Fick'sches Diffusionsgesetz

Die wissenschaftliche Grundlage dieses Prozesses ist das Fick'sche Gesetz. Dieses Gesetz besagt, dass Teilchen – in diesem Fall Kohlenstoffatome – natürlich von einem Bereich hoher Konzentration zu einem Bereich niedriger Konzentration wandern.

Der Konzentrationsgradient

Da das MIM-Teil eine entkohlte (kohlenstoffarme) Oberfläche hat, erzeugt der Ofen in der Atmosphäre ein "Kohlenstoffpotenzial", das höher ist als das der Oberfläche, aber der gewünschten Kernspezifikation entspricht.

Antriebskraft

Dieser Konzentrationsunterschied erzeugt eine Antriebskraft. Kohlenstoffatome aus der Gasatmosphäre dringen in die Oberfläche des Stahls ein, um die durch frühere Verarbeitungsfehler entstandene "Leere" zu füllen.

Kritische Prozessparameter

Das Temperaturfenster

Die Kohlenstoffwiederherstellung erfordert eine spezifische thermische Umgebung, um korrekt zu funktionieren. Der Prozess wird typischerweise zwischen 870 und 930 °C durchgeführt.

Warum dieser Bereich wichtig ist

Bei diesen Temperaturen ist die Mikrostruktur des Stahls empfänglich für Diffusion. Unterhalb dieses Bereichs ist die Diffusion zu langsam; deutlich darüber hinaus riskieren Sie andere metallurgische Probleme.

Ausgleich zwischen Oberfläche und Kern

Das ultimative Ziel ist nicht, überschüssigen Kohlenstoff hinzuzufügen (was aufkohlen würde), sondern ein Gleichgewicht wiederherzustellen. Der Prozess stoppt, wenn der Kohlenstoffgehalt an der Oberfläche dem Kohlenstoffgehalt im Kern entspricht.

Verständnis der Kompromisse

Risiko der Übersättigung

Eine präzise Kontrolle der Atmosphäre ist nicht verhandelbar. Wenn das Kohlenstoffpotenzial im Ofen zu hoch eingestellt ist, überschreiten Sie den Zielwert, was zu einer spröden Oberfläche mit zu viel Kohlenstoff führt.

Zeit vs. Temperatur

Während höhere Temperaturen innerhalb des Bereichs von 870–930 °C die Diffusion beschleunigen, erfordern sie auch eine strengere Überwachung, um Kornwachstum oder Verzug in den MIM-Teilen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um einen Pit-Ofen effektiv für die Kohlenstoffwiederherstellung zu nutzen, müssen Sie den Prozess mit Ihren Qualitätsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Korrektur von Sinterfehlern liegt: Stellen Sie sicher, dass das Kohlenstoffpotenzial des Ofens exakt dem erforderlichen Kohlenstoffgehalt der spezifischen Legierung entspricht, um die Entstehung eines neuen Problems zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Arbeiten Sie näher an der oberen Grenze von 930 °C, um die Diffusionsrate zu maximieren, aber erhöhen Sie die Häufigkeit der Atmosphärenprobenahme.

Die Beherrschung dieses Gleichgewichts gewährleistet, dass Ihre MIM-Teile von innen nach außen eine gleichmäßige Festigkeit und Härte aufweisen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck der Kohlenstoffwiederherstellung |

|---|---|---|

| Temperaturbereich | 870 – 930 °C | Optimiert die Empfänglichkeit der Mikrostruktur für die Kohlenstoffdiffusion |

| Wissenschaftliches Prinzip | Fick'sches Diffusionsgesetz | Treibt Kohlenstoff von hoher Konzentration (Gas) zu niedriger (Stahloberfläche) |

| Atmosphärenkontrolle | Gleichgewicht des Kohlenstoffpotenzials | Passt den Kohlenstoffgehalt der Oberfläche an den inneren Kern an |

| Zielmaterial | MIM-Stahlteile | Korrigiert Entkohlung, die durch unsachgemäße Sinteratmosphären verursacht wurde |

| Hauptziel | Gleichgewicht | Stellt gleichmäßige Oberflächenchemie wieder her, ohne zu übersättigen |

Präzisionswärmebehandlung für kritische MIM-Komponenten

Lassen Sie nicht zu, dass Entkohlung die Festigkeit und Härte Ihrer Metall-Spritzguss-Teile beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die darauf ausgelegt sind, die Materialintegrität wiederherzustellen und gleichmäßige Qualität zu gewährleisten.

Mit Unterstützung von erfahrenen F&E-Teams und Weltklasse-Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laborgeräten, darunter:

- Pit-Öfen mit kontrollierter Atmosphäre für präzise Kohlenstoffwiederherstellung.

- Muffel-, Rohr- und Vakuumsysteme für vielseitige thermische Verarbeitung.

- CVD- und Drehrohröfen, die auf fortschrittliche Materialsynthese zugeschnitten sind.

Ob Sie Sinterfehler korrigieren oder die Prozesseffizienz optimieren müssen, die anpassbaren Systeme von KINTEK sind darauf ausgelegt, Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, Ihre Materialleistung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie gewährleistet der experimentelle Kastentyp-Atmosphärenofen eine präzise Atmosphärenkontrolle? Beherrschen Sie das präzise Gasmanagement für zuverlässige Ergebnisse

- Welche Vorteile bietet die Verwendung eines Retortenofens? Erzielen Sie überlegene Prozesskontrolle und Produktreinheit

- Welche Auswirkungen hat eine reduzierende Atmosphäre auf Keramikwaren während des Brennens? Entdecken Sie tiefe Farben und einzigartige Oberflächen

- Warum ist ein Ofen mit kontrollierter Atmosphäre für das Entbindern von 316L erforderlich? Gewährleistung der strukturellen Integrität & Null Risse

- Warum sind Vakuum- oder Atmosphärenkontrollsysteme für Ein-Atom-Katalysatoren aus Fe, Co und Ni erforderlich? Gewährleistung atomarer Präzision

- Welche Gase werden üblicherweise in der Atmosphäre von Wärmebehandlungsöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Gasmischung

- Welchen Zweck hat eine Dampfatmosphäre in Ofenanwendungen? Metallhaltbarkeit durch kontrollierte Oxidation verbessern

- Warum wird ein Hochtemperatur-Reaktionsrohrofen für die KOH-Aktivierung benötigt? Entriegeln Sie die Porosität von Hochleistungs-Biokohlenstoff