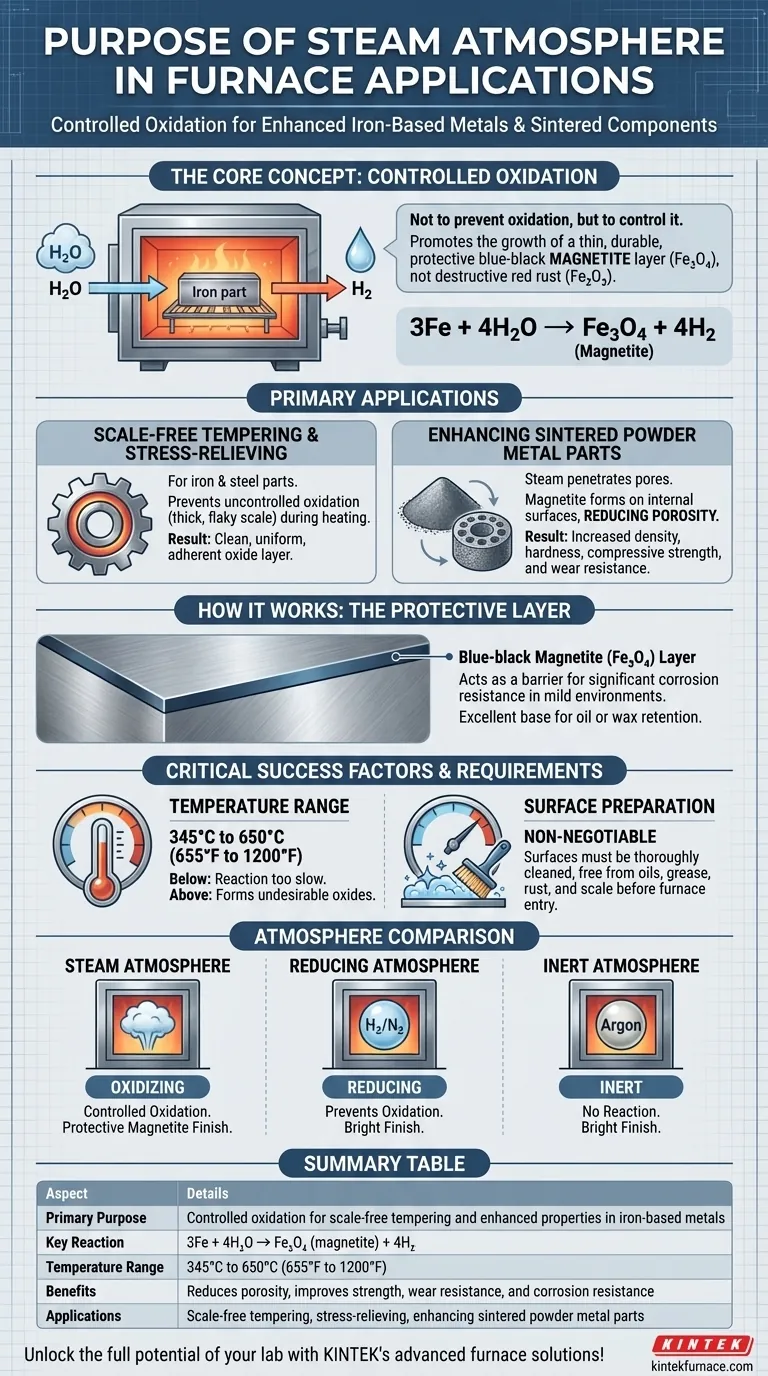

In Ofenanwendungen wird eine Dampfatmosphäre primär verwendet, um ein zunderfreies Anlassen und Spannungsarmglühen von eisenbasierten Metallen durchzuführen. Sie dient auch dazu, die physikalischen Eigenschaften von gesinterten Eisenbauteilen zu verbessern, indem eine spezifische, kontrollierte Oxidschicht erzeugt wird, die Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit erhöht.

Der Hauptzweck einer Dampfatmosphäre besteht nicht darin, die Oxidation vollständig zu verhindern, sondern sie zu kontrollieren. Sie fördert das Wachstum einer dünnen, dauerhaften und schützenden blauschwarzen Magnetitschicht (

Fe₃O₄) anstelle des zerstörerischen, abblätternden roten Rosts oder Zunders (Fe₂O₃), der sich in einer Luftatmosphäre bildet.

Die primären Anwendungen der Dampfbehandlung

Die Dampfbehandlung ist ein hochwirksames und wirtschaftliches Verfahren, wenn sie korrekt angewendet wird. Ihre Vorteile zeigen sich am deutlichsten in zwei spezifischen Bereichen.

Zunderfreies Anlassen und Spannungsarmglühen

Beim Anlassen oder Spannungsarmglühen von Eisen- und Stahlteilen führt das Erhitzen an Luft zu unkontrollierter Oxidation, wodurch sich eine dicke, abblätternde Zunderschicht bildet, die später entfernt werden muss.

Die Verwendung einer Dampfatmosphäre innerhalb eines spezifischen Temperaturbereichs – typischerweise 345° bis 650°C (655° bis 1200°F) – verhindert dies. Der Dampf reagiert mit der Eisenoberfläche und bildet eine gleichmäßige und haftende Oxidschicht, was zu einer sauberen, „zunderfreien“ Oberfläche führt.

Veredelung von gesinterten Pulvermetallteilen

Gesinterte Teile, die aus gepresstem Metallpulver hergestellt werden, sind von Natur aus porös. Die Dampfbehandlung ist hier außergewöhnlich effektiv, da der Dampf in diese Poren eindringen kann.

Die resultierende Magnetitschicht bildet sich auf den inneren Oberflächen des Teils und reduziert effektiv die Porosität. Dieser Prozess erhöht die Dichte, Härte, Druckfestigkeit und die allgemeine Verschleißfestigkeit des Teils.

Wie die Dampfatmosphäre funktioniert

Das Verständnis der einfachen Chemie hinter der Dampfbehandlung zeigt, warum sie so effektiv ist. Es ist ein Prozess, bei dem eine spezifische chemische Reaktion genutzt und eine andere verhindert wird.

Die kontrollierte Oxidationsreaktion

Ziel ist es, die Reaktion von Eisen mit Wasserdampf zu fördern, um Magnetit zu erzeugen:

3Fe + 4H₂O → Fe₃O₄ (Magnetit) + 4H₂

Diese Reaktion erzeugt ein stabiles, hartes und fest gebundenes Oxid. Sie vermeidet bewusst die unkontrollierte Reaktion mit Sauerstoff in der Luft, die abblätterndes, poröses Eisen(III)-oxid oder gewöhnlichen Rost erzeugt.

Das Ergebnis: Eine blauschwarze Schutzschicht

Die Fe₃O₄ Magnetitschicht ist optisch unterscheidbar und erscheint als blaue, blauschwarze oder blaugraue Oberfläche.

Diese Schicht ist nicht nur ästhetisch; sie wirkt als Barriere, die in milden Umgebungen eine signifikante Korrosionsbeständigkeit bietet und als ausgezeichnete Basis für die Öl- oder Wachsspeicherung dient, wodurch ihre Schutzeigenschaften weiter verbessert werden.

Verständnis der Kompromisse und Anforderungen

Obwohl leistungsfähig, ist die Dampfbehandlung keine Universallösung. Ihr Erfolg hängt vollständig von der Einhaltung spezifischer Betriebsparameter ab.

Kritischer Temperaturbereich

Das Verfahren ist nur innerhalb seines vorgesehenen Temperaturfensters (345° bis 650°C) wirksam.

Unterhalb dieses Bereichs ist die Reaktion zu langsam, um praktisch zu sein. Oberhalb dessen besteht die Gefahr, dass sich andere, weniger wünschenswerte Arten von Eisenoxiden bilden, was den Zweck des kontrollierten Prozesses zunichtemachen würde.

Oberflächenvorbereitung ist nicht verhandelbar

Die Qualität der endgültigen Oxidschicht hängt direkt vom Zustand des ursprünglichen Teils ab. Oberflächen müssen gründlich gereinigt und frei von Ölen, Fetten und bereits vorhandenem Rost oder Zunder sein, bevor sie in den Ofen gelangen.

Jegliche Verunreinigungen stören die Dampf-Eisen-Reaktion, was zu einer ungleichmäßigen, fleckigen und ineffektiven Oxidschicht führt.

Vergleich mit anderen Atmosphären

Dampf ist eine oxidierende Atmosphäre. Sie darf nicht mit Atmosphären verwechselt werden, die darauf ausgelegt sind, Oxidation vollständig zu verhindern.

Für Prozesse wie Blankglühen oder Hartlöten, bei denen keine Oberflächenoxidation zulässig ist, ist eine reduzierende Atmosphäre (wie reichhaltige exotherme oder Wasserstoff-Stickstoff-Mischungen) oder eine inerte Atmosphäre (wie Argon) erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofenatmosphäre ist entscheidend, um die gewünschten Materialeigenschaften und die gewünschte Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Korrosions- und Verschleißfestigkeit von Eisenteilen liegt: Die Dampfbehandlung ist eine kostengünstige Methode zur Erzeugung einer dauerhaften, schützenden Magnetitbeschichtung.

- Wenn Ihr Hauptaugenmerk auf dem Anlassen oder Spannungsarmglühen ohne starken, abblätternden Zunder liegt: Eine Dampfatmosphäre bietet eine kontrollierte Umgebung, um eine saubere, gleichmäßige und ästhetisch ansprechende Oxidschicht zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer „blanken“ Oberfläche ohne Oxidation liegt: Sie müssen eine reduzierende oder inerte Atmosphäre verwenden, da Dampf von Natur aus ein Oxidationsmittel ist.

Indem Sie seine Funktion als kontrolliertes Oxidationsmittel verstehen, können Sie eine Dampfatmosphäre effektiv nutzen, um Ihre Teile zu verbessern, anstatt sie zu beschädigen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Kontrollierte Oxidation für zunderfreies Anlassen und verbesserte Eigenschaften in eisenbasierten Metallen |

| Schlüsselreaktion | 3Fe + 4H₂O → Fe₃O₄ (Magnetit) + 4H₂ |

| Temperaturbereich | 345°C bis 650°C (655°F bis 1200°F) |

| Vorteile | Reduziert Porosität, verbessert Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit |

| Anwendungen | Zunderfreies Anlassen, Spannungsarmglühen, Veredelung von gesinterten Pulvermetallteilen |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke und tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie z.B. Dampfatmosphärenanwendungen zur Verbesserung von Metalleigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Effizienz und Ergebnisse steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren