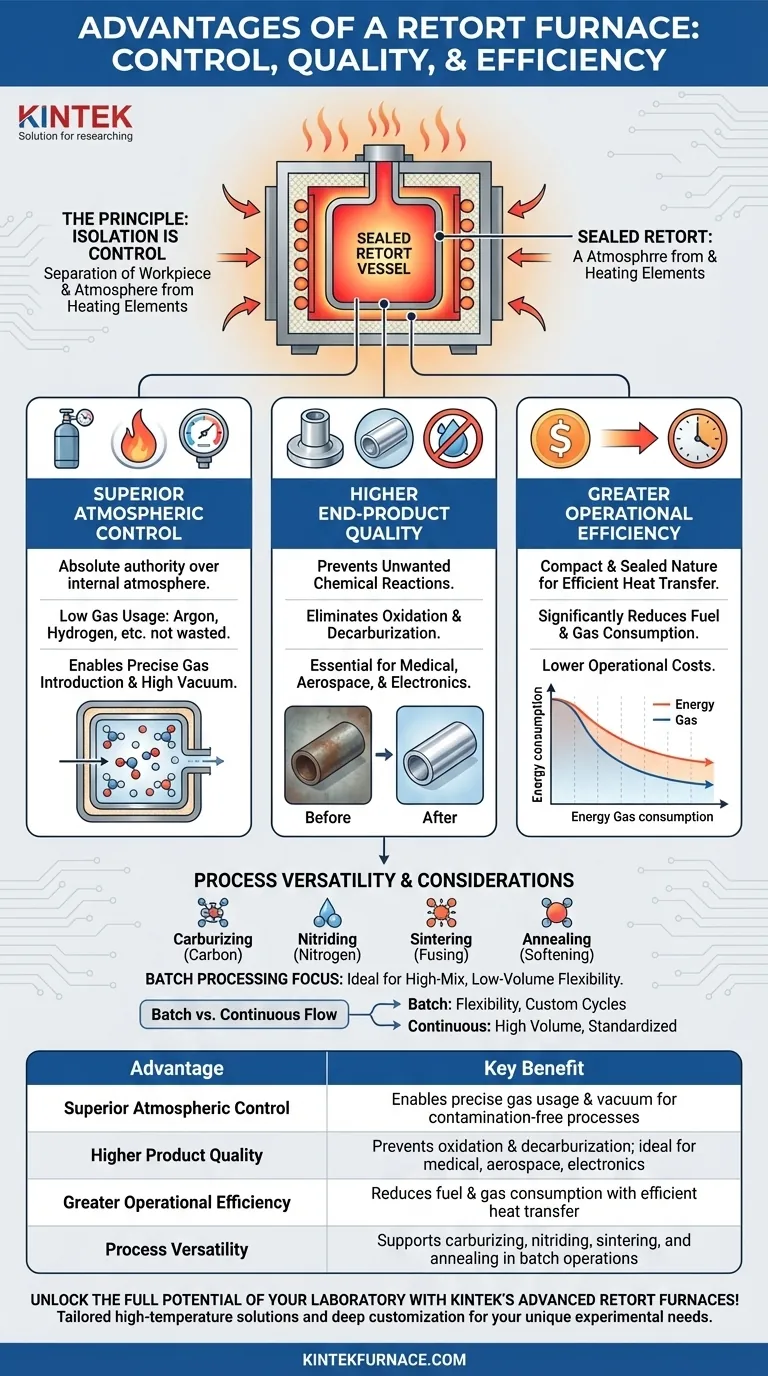

Im Kern bietet ein Retortenofen drei primäre Vorteile: überlegene Atmosphärenkontrolle, höhere Endproduktqualität und größere Betriebseffizienz. Diese Vorteile ergeben sich direkt aus seinem einzigartigen Design, das eine versiegelte Innenkammer verwendet, um das zu verarbeitende Material von den Heizelementen des Ofens und der äußeren Umgebung zu isolieren.

Das entscheidende Merkmal eines Retortenofens ist sein versiegeltes Gefäß. Dieses Designelement ist nicht nur eine Komponente; es ist die Quelle all seiner Vorteile und ermöglicht ein Maß an Prozesskontrolle und Produktreinheit, das in anderen Ofentypen schwer zu erreichen ist.

Das Prinzip: Isolation ist Kontrolle

Ein Standardofen erhitzt Materialien in einer Kammer, in der die Atmosphäre oft durch die Heizmethode und die Außenluft beeinflusst wird. Ein Retortenofen verändert diese Beziehung grundlegend, indem er eine kritische Barriere einführt.

Was ist eine Retorte?

Eine Retorte ist ein versiegeltes Gefäß, typischerweise aus Metalllegierungen oder Keramik, das sich im Hauptofenkorpus befindet. Die zu behandelnden Materialien werden in diese Retorte gegeben, nicht in die Hauptofenkammer.

Die Kraft der Trennung

Dieses Design trennt das Werkstück und seine unmittelbare Atmosphäre von den Heizelementen und der Isolierung. Der Ofen heizt die Retorte von außen, und die Retorte wiederum erhitzt das Material darin. Diese Trennung ist der Schlüssel zu all seinen Vorteilen.

Die wichtigsten Vorteile erklärt

Durch die Isolation des Prozesses bietet ein Retortenofen spezifische, messbare Vorteile, die für fortgeschrittene Materialbehandlungen entscheidend sind.

Unübertroffene Atmosphärenkontrolle

Da die Retorte ein versiegelter, geschlossener Raum ist, haben Sie die absolute Kontrolle über die Atmosphäre darin. Dies ermöglicht einen extrem geringen Atmosphärenverbrauch, da Gase wie Argon oder Wasserstoff nicht verschwendet werden, um eine große, undichte Kammer zu füllen.

Sie können auch spezielle Gase präzise einleiten oder ein nahezu perfektes Vakuum erzeugen, was für Prozesse, die empfindlich auf Sauerstoff oder andere Verunreinigungen reagieren, unerlässlich ist.

Überragende Produktqualität

Als direkte Folge der Atmosphärenkontrolle eignen sich Retortenöfen hervorragend zur Vermeidung unerwünschter chemischer Reaktionen. Durch den Sauerstoffausschluss können Sie Oxidation und Entkohlung an Metalloberflächen verhindern, was zu einem saubereren, qualitativ hochwertigeren Endprodukt führt.

Diese Reinheit ist unerlässlich für Anwendungen in der Medizintechnik, Luft- und Raumfahrt sowie Elektronikfertigung, wo die Materialintegrität nicht verhandelbar ist.

Verbesserte Betriebseffizienz

Die kompakte und versiegelte Natur der Retorte ermöglicht einen sehr effizienten Wärmeübergang auf das Werkstück, was zu schnelleren Aufheizzeiten führen kann.

Darüber hinaus, da Sie nur die präzise Menge an atmosphärischem Gas verbrauchen, die für das kleine Retortenvolumen benötigt wird, reduzieren Sie den Brennstoff- und Gasverbrauch erheblich und senken so die Betriebskosten im Laufe der Zeit.

Prozess-Vielseitigkeit

Die präzise Steuerung von Temperatur und Atmosphäre macht Retortenöfen unglaublich vielseitig. Sie sind die ideale Wahl für eine Reihe spezialisierter Wärmebehandlungen.

Zu den gängigen Prozessen gehören Aufkohlen (Hinzufügen von Kohlenstoff), Nitrieren (Hinzufügen von Stickstoff), Sintern (Verschmelzen von pulverförmigem Material) und Glühen (Erweichen von Metall) sowie viele andere fortgeschrittene Behandlungen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Design des Retortenofens nicht universell überlegen. Seine Vorteile gehen mit spezifischen Überlegungen einher, die ihn für einige Anwendungen ideal, für andere jedoch weniger geeignet machen.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Die meisten Retortenöfen sind Chargenöfen. Sie werden beladen, durchlaufen einen Zyklus und werden dann entladen. Dies bietet immense Flexibilität bei der Anpassung von Zyklen für verschiedene Teile mit geringem bis mittlerem Volumen.

Sie sind jedoch naturgemäß weniger für hochvolumige, kontinuierliche Produktionslinien geeignet, bei denen Teile ständig durch einen Ofen laufen.

Anschaffungskosten und Komplexität

Die spezialisierten Komponenten, wie die Retorte selbst und die ausgeklügelten Atmosphärenkontrollsysteme, können im Vergleich zu einfacheren, nicht-atmosphärischen Öfen zu höheren Anfangsinvestitionen führen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und Ihren Produktionszielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Ein Retortenofen ist die definitive Wahl zur Vermeidung von Oxidation und Kontamination.

- Wenn Ihr Hauptaugenmerk auf einer speziellen Materialbehandlung liegt: Prozesse, die spezielle Atmosphären wie Wasserstoff oder Stickstoff erfordern, sind nur in einer versiegelten Retorte möglich.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für verschiedene, kleinere Läufe liegt: Der Chargenbetrieb eines Retortenofens bietet überlegene Kontrolle für eine Produktion mit hohem Mix und geringem Volumen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, standardisierten Produktion liegt: Ein kontinuierlicher Durchlaufofen kann eine effizientere Wahl sein, vorausgesetzt, Ihr Prozess erfordert keine strikte Atmosphärenkontrolle.

Letztendlich ist die Wahl eines Retortenofens eine Verpflichtung, das höchste Maß an Prozesskontrolle und Produktqualität zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Atmosphärenkontrolle | Ermöglicht präzise Gasnutzung und Vakuum-Erzeugung für kontaminationsfreie Prozesse |

| Höhere Produktqualität | Verhindert Oxidation und Entkohlung, ideal für Medizin, Luft- und Raumfahrt sowie Elektronik |

| Größere Betriebseffizienz | Reduziert Kraftstoff- und Gasverbrauch durch effiziente Wärmeübertragung |

| Prozess-Vielseitigkeit | Unterstützt Aufkohlen, Nitrieren, Sintern und Glühen im Chargenbetrieb |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Retortenöfen von KINTEK! Mit unserer außergewöhnlichen Forschungs- und Entwicklungsarbeit und der hauseigenen Fertigung bieten wir maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessern so die Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse transformieren und überragende Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen