Bei der Wärmebehandlung werden die gängigsten Ofenatmosphären unter Verwendung von Stickstoff, Wasserstoff, Kohlenmonoxid und Inertgasen wie Argon erzeugt. Gase wie Methan, Propan und Ammoniak werden ebenfalls als Quellen für diese primären aktiven Komponenten verwendet. Die spezifische Gas- oder Mischung ist nicht willkürlich; es handelt sich um ein präzise gesteuertes Werkzeug, das entweder zum Schutz der Oberfläche des Materials oder zur beabsichtigten Änderung seiner chemischen Eigenschaften bei hohen Temperaturen ausgewählt wird.

Eine Ofenatmosphäre ist eine aktive technische Steuerung, keine passive Umgebung. Ihr Zweck ist zweifach: das Werkstück vor schädlichen Reaktionen wie Oxidation zu schützen oder als reaktives Mittel zu dienen, das Oberflächeneigenschaften wie Härte verbessert.

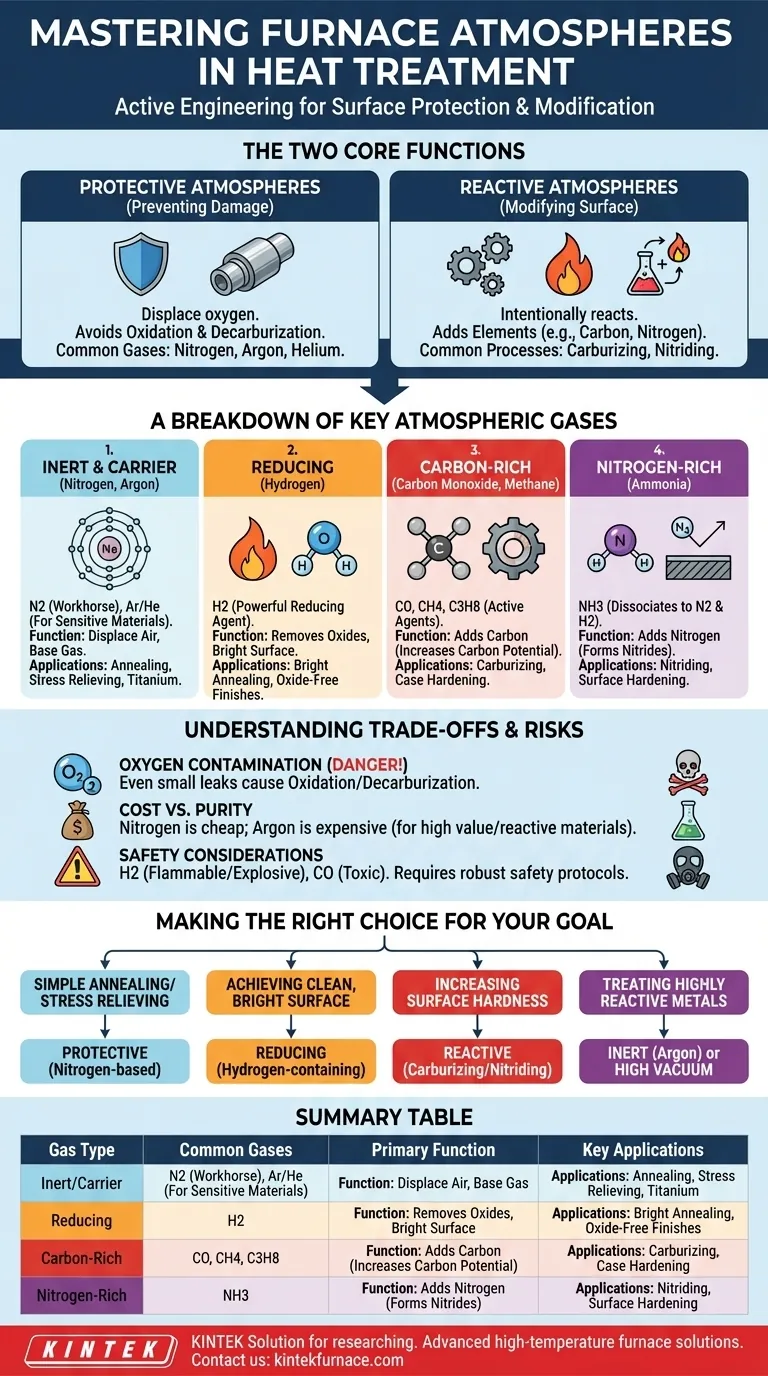

Die beiden Kernfunktionen einer Ofenatmosphäre

Die Wahl der Atmosphäre hängt grundlegend davon ab, ob Sie die Komponente schützen oder modifizieren müssen. Diese beiden Ziele erfordern völlig unterschiedliche chemische Umgebungen im Ofen.

Schutzatmosphären: Schäden verhindern

Das Hauptziel einer Schutzatmosphäre ist es, unerwünschte chemische Reaktionen zwischen der heißen Metalloberfläche und der Luft zu verhindern. Die häufigsten schädlichen Reaktionen sind Oxidation (Zunderbildung) und Entkohlung (der Verlust von Kohlenstoffgehalt aus Stahl, wodurch dieser weicher wird).

Diese Atmosphären wirken, indem sie Sauerstoff verdrängen. Sie bestehen typischerweise aus Stickstoff, Wasserstoff oder Inertgasen, die nicht negativ mit dem Werkstück reagieren.

Reaktive Atmosphären: Die Oberfläche modifizieren

Bei Prozessen wie der Einsatzhärtung wird die Atmosphäre absichtlich so gestaltet, dass sie mit der Metalloberfläche reagiert. Die Gasmischung fungiert als Träger und liefert spezifische Elemente, die vom Werkstück aufgenommen werden.

Beispielsweise fügen beim Aufkohlen kohlenstoffreiche Gase Kohlenstoff zur Stahloberfläche hinzu, um deren Härte zu erhöhen. Beim Nitrieren wird Ammoniak verwendet, um Stickstoff für einen ähnlichen Härtungseffekt zuzuführen.

Eine Aufschlüsselung der wichtigsten Atmosphären-Gase

Jedes Gas hat eine eigene chemische Rolle. Die meisten Ofenatmosphären sind kein einzelnes reines Gas, sondern eine sorgfältig ausbalancierte Mischung, die für ein bestimmtes Ergebnis entwickelt wurde.

Inert- und Trägergase (Stickstoff, Argon)

Stickstoff (N2) ist das Arbeitspferd der Wärmebehandlungsatmosphären. Er ist relativ kostengünstig und unter den meisten Bedingungen inert, was ihn zu einem ausgezeichneten Basiselement für die Verdrängung von Luft macht.

Argon (Ar) und Helium (He) sind echte Inertgase. Sie werden für hochsensible Materialien wie Titan oder bestimmte Edelstähle verwendet, bei denen selbst Stickstoff bei hohen Temperaturen unerwünschte Nitride bilden könnte.

Reduzierende Gase (Wasserstoff)

Wasserstoff (H2) ist ein starkes Reduktionsmittel. Das bedeutet, dass er aktiv nach Sauerstoff sucht und damit reagiert, wodurch Oberflächenoxide entfernt und die Bildung neuer verhindert wird.

Atmosphären mit einem signifikanten Wasserstoffanteil werden für Prozesse wie das Blankglühen verwendet, bei denen ein sauberes, brillantes, oxidfreies Oberflächenfinish entscheidend ist.

Kohlenstoffreiche Gase (Kohlenmonoxid, Methan)

Kohlenmonoxid (CO) ist das primäre aktive Gas beim Aufkohlen. Es überträgt effizient Kohlenstoffatome auf die Stahloberfläche, ein Prozess, der als Erhöhung des „Kohlenstoffpotenzials“ bekannt ist.

Gase wie Methan (CH4) oder Propan werden oft als „Anreicherungsgase“ verwendet. Sie werden einem stickstoffbasierten Trägergas zugesetzt und zersetzen sich bei hohen Temperaturen, um das gewünschte Kohlenmonoxid und Wasserstoff zu erzeugen.

Stickstoffreiche Gase (Ammoniak)

Dissoziiertes Ammoniak (NH3) ist die Quelle für das Nitrieren. Im Ofen zerfällt Ammoniak in seine Bestandteile: 75 % Wasserstoff und 25 % Stickstoff. Der elementare Stickstoff wird dann von der Stahloberfläche absorbiert, um harte Nitridverbindungen zu bilden.

Verständnis der Kompromisse und Risiken

Die Wahl der Atmosphäre beinhaltet eine Abwägung zwischen Prozessanforderungen, Materialverträglichkeit, Kosten und Sicherheit.

Die Gefahr von Sauerstoffverunreinigungen

Sauerstoff (O2) ist fast immer ein unerwünschter Verunreinigungsstoff. Schon kleine Lecks, die Luft (die 21 % Sauerstoff enthält) in den Ofen lassen, können zu erheblicher Oxidation und Entkohlung führen, was die Qualität des Endteils beeinträchtigt.

Kosten vs. Reinheit

Stickstoff ist weitaus verbreiteter als Argon, einfach weil es viel billiger ist. Für die meisten Anwendungen ist Stickstoff ausreichend inert. Die hohen Kosten von Argon sind nur gerechtfertigt, wenn extrem reaktive oder hochwertige Materialien behandelt werden, die absolute chemische Reinheit erfordern.

Sicherheitsaspekte

Viele wesentliche Atmosphärengase sind gefährlich. Wasserstoff ist hochentzündlich und explosiv und erfordert sorgfältigen Umgang und Leckerkennung. Kohlenmonoxid ist extrem giftig. Anlagen, die diese Gase verwenden, müssen über robuste Sicherheitsprotokolle, Belüftung und Überwachungssysteme verfügen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Prozessziel bestimmt direkt die richtige Atmosphärenstrategie.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Spannungsarmglühen liegt: Eine schützende, stickstoffbasierte Atmosphäre ist oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sauberen, glänzenden Oberfläche liegt: Eine Wasserstoff enthaltende Atmosphäre ist erforderlich, um vorhandene Oberflächenoxide zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberflächenhärte liegt: Eine reaktive Atmosphäre zum Aufkohlen (unter Verwendung von Kohlenmonoxid) oder zum Nitrieren (unter Verwendung von Ammoniak) ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle wie Titan liegt: Nur ein reines Inertgas wie Argon oder ein Hochvakuum verhindert Verunreinigungen.

Letztendlich geht es bei der Beherrschung von Ofenatmosphären darum, kontrollierte Chemie einzusetzen, um ein präzises metallurgisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Gastype | Gängige Gase | Hauptfunktion | Wichtige Anwendungen |

|---|---|---|---|

| Inert/Träger | Stickstoff, Argon | Sauerstoff verdrängen, Reaktionen verhindern | Glühen, Spannungsarmglühen, empfindliche Materialien |

| Reduzierend | Wasserstoff | Oxide entfernen, Oxidation verhindern | Blankglühen, oxidfreie Oberflächen |

| Kohlenstoffreich | Kohlenmonoxid, Methan | Kohlenstoff zur Oberflächenhärtung hinzufügen | Aufkohlen, Erhöhung des Kohlenstoffpotenzials |

| Stickstoffreich | Ammoniak | Stickstoff zur Oberflächenhärtung hinzufügen | Nitrieren, Bildung von Nitridverbindungen |

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Ofenatmosphäre für Ihre Wärmebehandlungsanforderungen? KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohrofen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor