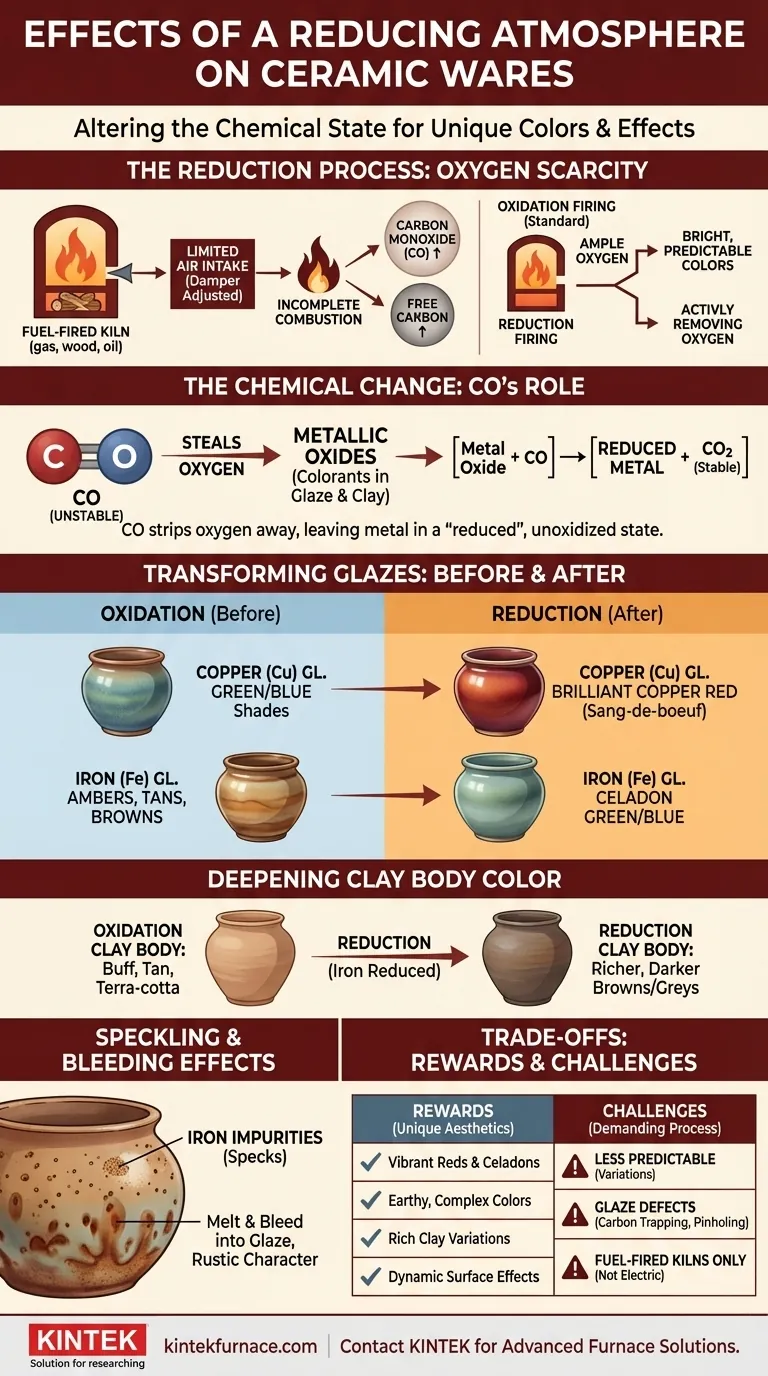

Im Wesentlichen verändert eine reduzierende Atmosphäre den chemischen Zustand von Keramikmaterialien während des Brennens grundlegend. Indem man dem Ofen gezielt Sauerstoff entzieht, erzwingt man eine chemische Reaktion, bei der Kohlenmonoxid Sauerstoffatome von den in Tonmasse und Glasuren vorhandenen Metalloxiden „stiehlt“, was deren endgültige Farbe und Aussehen dramatisch verändert.

Während ein Standardbrand (Oxidation) Sauerstoff hinzufügt, um helle, vorhersehbare Farben zu erzeugen, entzieht ein reduzierender Brand diesen aktiv. Dieser Prozess erschließt eine völlig andere Palette tiefer, komplexer und oft unvorhersehbarer Farben, indem er die grundlegende Chemie der metallischen Farbmittel verändert.

Die Chemie einer reduzierenden Atmosphäre

Um die Auswirkungen der Reduktion zu kontrollieren, müssen Sie zunächst den einfachen, aber wirkungsvollen chemischen Prozess verstehen. Es ist eine bewusste Manipulation der Ofenumgebung, um eine spezifische Reaktion zu erzwingen.

Sauerstoffmangel erzeugen

In einem brennstoffbeheizten Ofen (Gas, Holz oder Öl) wird eine reduzierende Atmosphäre durch Begrenzung der Luftzufuhr erzeugt. Dies geschieht typischerweise durch Verstellen einer Drosselklappe, um den Zug zu reduzieren.

Dies führt zu einer unvollständigen Verbrennung des Brennstoffs, was den Gehalt an freiem Kohlenstoff und, noch wichtiger, an Kohlenmonoxid (CO) im Ofen erhöht.

Die Rolle von Kohlenmonoxid

Bei hohen Temperaturen ist Kohlenmonoxid chemisch instabil und sucht aggressiv nach einem Sauerstoffatom, um zum stabileren Kohlendioxid (CO2) zu werden.

Es findet diese Sauerstoffatome in den metallischen Oxiden, die als Farbmittel in Ihren Glasuren und im Ton verwendet werden. Das CO entzieht dem Metall effektiv den Sauerstoff und lässt das Metall in einem „reduzierten“, unoxidierten Zustand zurück.

Die Auswirkungen auf Glasuren und Tonmassen

Diese chemische Veränderung ist nicht subtil. Sie ist verantwortlich für einige der begehrtesten und ikonischsten Effekte in der Töpferei.

Verwandlung von Glasurfarben

Die dramatischsten Reduktionseffekte zeigen sich bei Glasuren, die spezifische Metalloxide enthalten.

- Kupfer (Cu): In einer oxidierenden Atmosphäre erzeugt Kupferoxid Grün- und Blautöne. Bei Reduktion wird dasselbe Kupfer seines Sauerstoffs beraubt und kehrt in einen metallischen Zustand zurück, wodurch brillante Kupferrot-Farben entstehen, bekannt als sang-de-boeuf oder „Ochsenblut“-Glasuren.

- Eisen (Fe): Eisenoxid ist das Arbeitsfarbmittel. Bei Oxidation liefert es Bernstein-, Braun- und Brauntöne. Bei Reduktion kann eine geringe Menge Eisen die zarten blassgrünen und blauen Farben von Seladon-Glasuren erzeugen.

Vertiefung der Tonmassefarbe

Die Reduktion beeinflusst nicht nur die Glasur; sie verändert auch den Ton selbst. Die meisten Tonmassen enthalten eine bestimmte Menge Eisen.

Bei einem Oxidationsbrand lässt dieses Eisen den Ton in einem Buff-, Braun- oder Terrakotta-Farbton erscheinen. Beim Reduktionsbrand wird dasselbe Eisen reduziert, wodurch die Tonmasse einen viel satteren, wärmeren und oft dunkleren Braun- oder Grauton annimmt. Dieser Effekt wird als Massenreduktion bezeichnet.

Sprengsel und Ausbluten erzeugen

Bei Tonmassen mit körnigen Eisenverunreinigungen (Sprengsel) kann der Reduktionsbrand dazu führen, dass diese Eisenflecken schmelzen und durch die darüberliegende Glasur „ausbluten“. Dies erzeugt ein gesprenkeltes Muster, das oft wegen seines rustikalen und dynamischen Charakters sehr geschätzt wird.

Die Kompromisse verstehen

Obwohl die Reduktion atemberaubende Ergebnisse liefern kann, ist sie ein anspruchsvollerer Prozess als die Oxidation und birgt eigene Herausforderungen.

Die Herausforderung der Vorhersehbarkeit

Ein Reduktionsbrand ist von Natur aus weniger gleichmäßig und vorhersehbar als die Oxidation. Kleine Schwankungen in der Ofenatmosphäre können zu erheblichen Farbvariationen führen, selbst am selben Stück. Viele Künstler nehmen diese Variabilität als Teil der Ästhetik an.

Risiko von Glasurfehlern

Wenn die Reduktion zu früh eingeleitet wird oder zu intensiv ist, kann dies zu Problemen führen. Es kann zu Kohlenstoffablagerungen kommen, bei denen schwarze Kohlenstoffpartikel in der Glasur eingeschlossen werden, was zu schwarzen Flecken, Nadellöchern oder Blasenbildung führt.

Ofen- und Brennstoffbeschränkungen

Eine echte atmosphärische Reduktion ist nur in brennstoffbeheizten Öfen möglich. Elektroöfen arbeiten mit einer von Natur aus sauberen, sauerstoffreichen Atmosphäre. Obwohl einige Effekte in einem Elektroofen mit Siliziumkarbid oder durch Platzieren von brennbaren Materialien in Saggern nachgeahmt werden können, ist dies nicht dasselbe wie eine echte Reduktion in einem Brennstoffofen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einer oxidierenden und einer reduzierenden Atmosphäre hängt ganz von Ihrem gewünschten ästhetischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf lebendigen, vorhersehbaren Farben liegt: Oxidation ist Ihr zuverlässigster Weg und liefert stabile und konsistente Ergebnisse für eine breite Palette kommerzieller Glasuren.

- Wenn Ihr Hauptaugenmerk auf erdigen, komplexen und einzigartigen Effekten liegt: Nutzen Sie den Reduktionsbrand, um tiefe Kupferrot-, subtile Eisenseladon- und reiche Variationen zu erzielen, die bei Oxidation unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf satten, dunklen Tonmassen liegt: Wenden Sie die Massenreduktion an, um das Eisen in Ihrem Ton zu transformieren und Ihren unglasierten oder leicht glasierten Oberflächen Tiefe und Wärme zu verleihen.

Letztendlich geht es bei der Entscheidung für einen Reduktionsbrand darum, die absolute Kontrolle gegen die Möglichkeit tiefgründiger und einzigartiger Schönheit einzutauschen.

Zusammenfassungstabelle:

| Effekt | Beschreibung |

|---|---|

| Glasurfarbveränderung | Kupfer wird rot, Eisen erzeugt Seladongrün/-blau. |

| Verdunkelung der Tonmasse | Eisen im Ton wechselt zu satteren Braun- oder Grautönen. |

| Sprengsel und Ausbluten | Eisenverunreinigungen erzeugen rustikale Muster in der Glasur. |

| Vorhersehbarkeit | Weniger gleichmäßig als Oxidation, was zu einzigartigen Variationen führt. |

| Ofenanforderungen | Nur in brennstoffbeheizten Öfen (Gas, Holz, Öl) möglich. |

Sind Sie bereit, atemberaubende, individuelle Keramikoberflächen mit präziser Hochtemperaturkontrolle zu erzielen? Bei KINTEK sind wir auf fortschrittliche Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme spezialisiert. Unsere starke interne F&E- und Fertigungskompetenz ermöglicht eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturöfen Ihre Keramikbrennprozesse verbessern und außergewöhnliche Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln