Die Kernstruktur eines Kasten-Glüh-Atmosphäre-Ofens wird am häufigsten aus Hochtemperatur-Legierungsstahl oder Edelstahl gebaut. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, intensiver Hitze standzuhalten, ohne sich zu verformen, und Korrosion sowohl durch die äußere Umgebung als auch durch die kontrollierte Innenatmosphäre zu widerstehen. Diese strukturelle Hülle ist jedoch nur eine Komponente eines hochentwickelten Systems, das für thermische Effizienz und Prozessintegrität konzipiert ist.

Die Materialauswahl für einen Kasten-Glühofen ist eine strategische Abwägung. Es geht darum, Materialien für die Außenstruktur zu wählen, die Hochtemperaturfestigkeit bieten, Innenauskleidungen, die thermische Effizienz gewährleisten, und Kammeroberflächen, die gegenüber der Prozessatmosphäre inert bleiben.

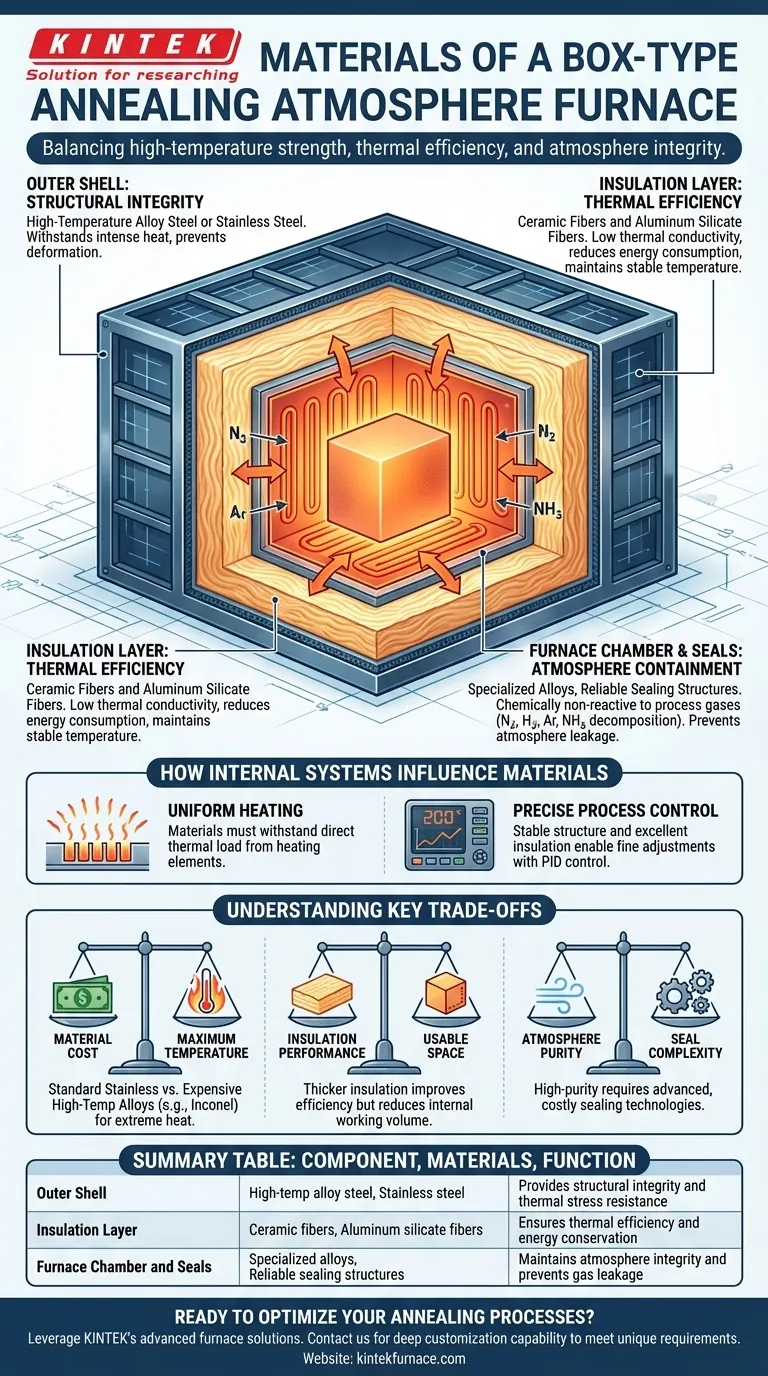

Die Kernkomponenten des Ofenbaus

Ein Ofen ist kein Einzelmaterial, sondern ein geschichtetes System. Jede Schicht dient einem bestimmten und entscheidenden Zweck, von der Bereitstellung physikalischer Festigkeit bis zur Bewältigung extremer Hitze und der Eindämmung spezieller Gase.

Die Außenschale: Strukturelle Integrität

Der Hauptkörper und der Rahmen des Ofens bestehen aus Hochtemperatur-Legierungsstahl oder Edelstahl. Die Hauptfunktion dieser Außenschale besteht darin, eine steife, stabile Struktur zu schaffen, die sich unter der thermischen Belastung wiederholter Heiz- und Kühlzyklen nicht verformt oder versagt. Diese Wahl gewährleistet eine langfristige mechanische Zuverlässigkeit.

Die Isolierschicht: Thermische Effizienz

Die Innenwand des Ofens ist mit Hochleistungs-Isolationsmaterialien ausgekleidet. Die häufigsten Optionen sind Keramikfasern und Aluminiumsilikatfasern. Diese Materialien haben eine extrem niedrige Wärmeleitfähigkeit, was bedeutet, dass sie sehr effektiv verhindern, dass Wärme entweicht. Diese Isolierung ist entscheidend, um den Energieverbrauch zu senken, eine stabile und gleichmäßige Innentemperatur aufrechtzuerhalten und die Außenflächen des Ofens auf einer sicheren Temperatur zu halten.

Die Ofenkammer und Dichtungen: Atmosphären-Eindämmung

Die innersten Oberflächen und die Ofentür müssen die Integrität der kontrollierten Atmosphäre gewährleisten. Die hier verwendeten Materialien müssen nicht nur der Hitze standhalten, sondern auch chemisch nicht reaktiv mit den Prozessgasen sein, zu denen Stickstoff, Wasserstoff, Argon oder Ammoniakzersetzungsgas gehören können. Darüber hinaus verwendet die Ofentür eine zuverlässige Dichtungsstruktur, um das Austreten von Atmosphäre zu verhindern, was entscheidend ist, um die gewünschten metallurgischen Eigenschaften im Werkstück zu erreichen und die Betriebssicherheit zu gewährleisten.

Wie interne Systeme die Materialanforderungen beeinflussen

Die Ofenstruktur ist so konzipiert, dass sie ihre Betriebssysteme unterstützt, die ihrerseits eigene Anforderungen an die Materialien und das Gesamtdesign stellen.

Gleichmäßige Erwärmung

Heizelemente werden strategisch um, unter oder über dem Werkstück platziert. Sie übertragen Wärme durch Strahlung und Konvektion. Die strukturellen und isolierenden Materialien des Ofens müssen dieser direkten und kontinuierlichen Wärmebelastung standhalten können und gleichzeitig zur gleichmäßigen Wärmeverteilung beitragen.

Präzise Prozesskontrolle

Ein ausgeklügeltes Temperaturkontrollsystem, typischerweise unter Verwendung von Thermoelementen und einem PID-Regler, steuert die Heizelemente. Dieses System ist auf die Stabilität und Vorhersagbarkeit der physikalischen Struktur des Ofens angewiesen. Die hervorragende Isolierung ermöglicht es dem Regler, feine Anpassungen an der Leistung vorzunehmen, um sicherzustellen, dass die Temperatur im Inneren präzise am Sollwert bleibt, ohne ständige, ineffiziente Leistungsspitzen.

Die wichtigsten Kompromisse verstehen

Die Auswahl oder Konstruktion eines Ofens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl der richtigen Ausrüstung für eine bestimmte Aufgabe.

Materialkosten vs. maximale Temperatur

Während Standardedelstahl für viele Anwendungen geeignet ist, erfordert die Verarbeitung von Materialien wie Titanlegierungen bei sehr hohen Temperaturen möglicherweise exotischere und teurere Hochtemperaturlegierungen (z. B. Inconel). Diese bieten überlegene Festigkeit und Korrosionsbeständigkeit bei extremen Temperaturen, sind aber mit deutlich höheren Anschaffungskosten verbunden.

Isolationsleistung vs. nutzbarer Raum

Eine Erhöhung der Dicke der Keramik- oder Aluminiumsilikatfaserisolierung verbessert die Energieeffizienz und Temperaturstabilität. Dies reduziert jedoch direkt das interne Arbeitsvolumen des Ofens. Es muss ein Gleichgewicht zwischen der Betriebseffizienz und der physischen Größe der zu bearbeitenden Teile gefunden werden.

Atmosphärenreinheit vs. Komplexität der Dichtung

Die Aufrechterhaltung einer sehr reinen Atmosphäre mit minimaler Verunreinigung erfordert fortschrittliche und oft kostspielige Dichtungstechnologien und -materialien. Für Prozesse, bei denen leichte atmosphärische Schwankungen akzeptabel sind, kann ein einfacheres und wirtschaftlicheres Dichtungsdesign verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Glüh- oder Lötanwendung bestimmt die ideale Ofenkonfiguration.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Standardstählen liegt: Ein Ofen mit einer robusten Edelstahlstruktur und hochwertiger Keramikfaserisolierung ist eine kostengünstige und hochleistungsfähige Wahl.

- Wenn Sie mit reaktiven Legierungen arbeiten oder sehr hohe Temperaturen benötigen: Sie müssen in einen Ofen investieren, der mit speziellen Hochtemperaturlegierungen und einem Hochleistungsdichtungssystem gebaut wurde, um die Prozessintegrität zu gewährleisten.

- Wenn Energieeffizienz und Prozesspräzision Ihre obersten Prioritäten sind: Suchen Sie nach einem Ofen mit dicker, mehrschichtiger Isolierung (wie Aluminiumsilikatfasern) und einem modernen, gut abgestimmten PID-Kontrollsystem, um Energieverschwendung zu minimieren.

Das Verständnis dieser Materialauswahl ermöglicht es Ihnen, einen Ofen auszuwählen, der nicht nur Wärme, sondern auch die präzise, stabile und kontrollierte Umgebung bietet, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Hauptfunktion |

|---|---|---|

| Außenschale | Hochtemperatur-Legierungsstahl, Edelstahl | Bietet strukturelle Integrität und Beständigkeit gegen thermische Belastung |

| Isolierschicht | Keramikfasern, Aluminiumsilikatfasern | Gewährleistet thermische Effizienz und Energieeinsparung |

| Ofenkammer und Dichtungen | Spezialisierte Legierungen, Zuverlässige Dichtungsstrukturen | Bewahrt die Atmosphärenintegrität und verhindert Gasleckagen |

Bereit, Ihre Glühprozesse mit einer maßgeschneiderten Ofenlösung zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine interne Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Möglichkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung