Im Kern fungiert ein Raffinerieofen als leistungsstarker Industrieheizer. Er verwendet Brenner, um Brennstoff wie Erdgas oder Heizöl zu verbrennen und immense Hitze zu erzeugen. Diese Wärme wird auf ein Netzwerk von Rohren übertragen, die durch den Ofen verlaufen, wodurch die Temperatur des darin befindlichen Rohöls auf einen präzisen Punkt erhöht wird, kurz bevor es zur Trennung in die Destillationskolonne gelangt.

Der Zweck eines Raffinerieofens ist nicht nur das Erhitzen von Rohöl, sondern dies mit extremer Präzision zu tun. Er ist der entscheidende erste Schritt, der das Rohöl energetisiert und es für die Trennung in wertvolle Produkte wie Benzin, Diesel und Kerosin vorbereitet.

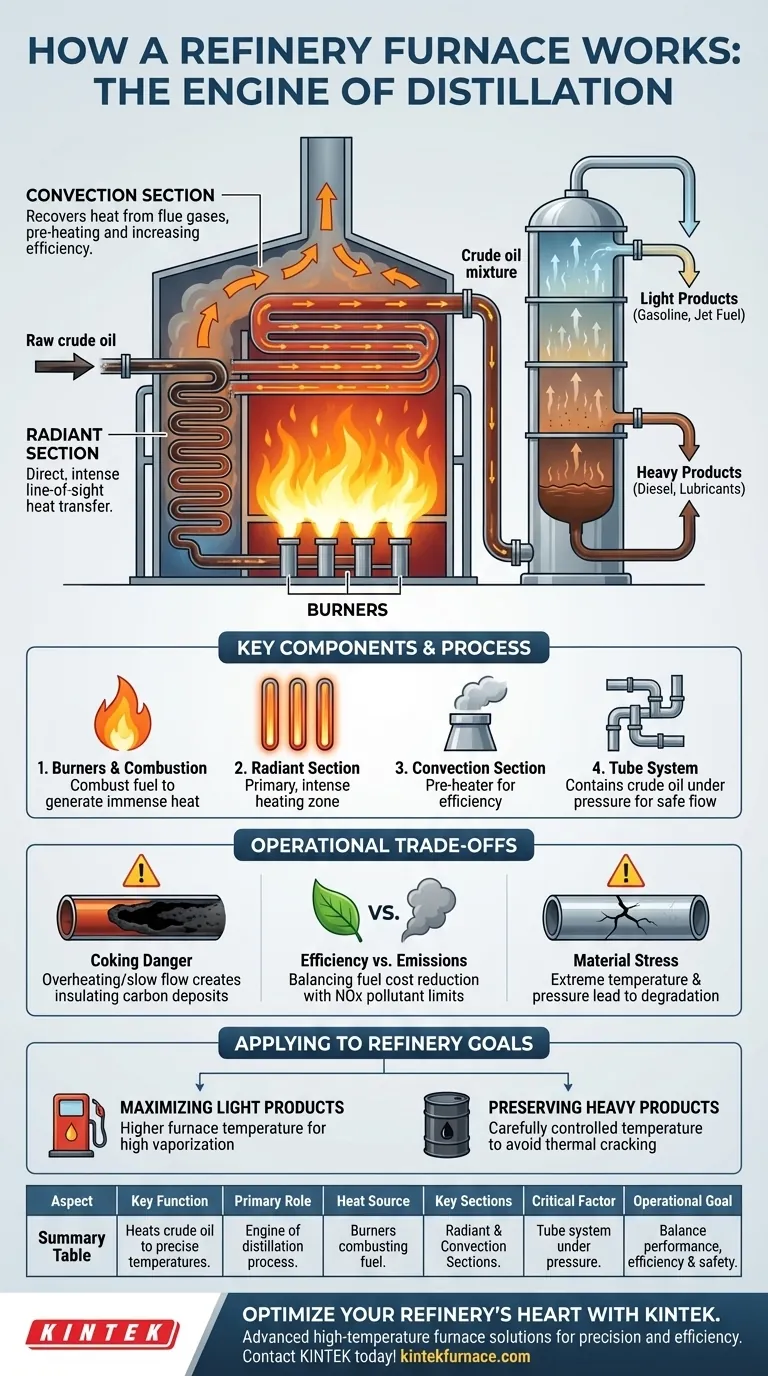

Die Rolle des Ofens bei der Destillation

Ein Raffinerieofen ist der Motor, der den gesamten atmosphärischen Destillationsprozess antreibt. Seine Aufgabe ist es, das Rohöl-Einsatzmaterial auf eine bestimmte, hohe Temperatur (typischerweise etwa 350-400°C oder 660-750°F) zu erhitzen.

Vorbereitung auf die Trennung

Ziel ist es, einen Großteil des Rohöls zu verdampfen, bevor es in den unteren Teil des Destillationsturms gepumpt wird. Wenn diese heiße Flüssigkeits- und Dampfmischung in den Turm gelangt, steigen die Dämpfe auf, kühlen ab und kondensieren auf verschiedenen Ebenen entsprechend ihren Siedepunkten.

Ohne den Ofen wäre das Rohöl zu kühl, als dass diese Trennung effektiv stattfinden könnte. Der Ofen liefert die notwendige Wärmeenergie, um das Rohöl in seine Bestandteile zu zerlegen.

Die Schlüsselkomponenten und der Prozess

Ein Raffinerieofen, oft auch als befeuerter Erhitzer bezeichnet, besteht aus mehreren kritischen Teilen, die zusammenwirken.

1. Brenner und Brennstoffverbrennung Die Wärmequelle ist eine Reihe von Hochleistungsbrennern, die sich am Boden oder an den Wänden des Ofens befinden. Diese Brenner sind für die Verbrennung verschiedener Brennstoffe ausgelegt, darunter Erdgas, Heizöl oder sogar Abgase, die bei anderen Raffinerieprozessen entstehen.

2. Der Strahlungsbereich Dies ist der untere, heißere Teil des Ofens, wo die Rohre direkt der Strahlungswärme der Flamme ausgesetzt sind. Dieser "Sichtlinien"-Wärmeübergang ist intensiv und für den Großteil der Erhitzung verantwortlich. Das Rohöl fließt schnell durch diese Rohre, um die Energie aufzunehmen.

3. Der Konvektionsbereich Oberhalb des Strahlungsbereichs werden heiße Rauchgase aus dem Verbrennungsprozess an weiteren Rohrbündeln vorbeigeleitet. Dieser Bereich gewinnt zusätzliche Wärme durch Konvektion zurück, bevor die Gase durch einen Schornstein abgeleitet werden. Er fungiert als Vorwärmer und erhöht die thermische Gesamteffizienz des Ofens.

4. Das Rohrsystem Das Rohöl ist stets in einem durchgehenden Netzwerk aus Metalllegierungsrohren enthalten. Diese Konstruktion gewährleistet, dass die Flüssigkeit gleichmäßig und unter kontrolliertem Druck erhitzt wird, wodurch unkontrollierte Reaktionen verhindert und ein sicherer Fluss zur nächsten Verarbeitungseinheit gewährleistet wird.

Verständnis der betrieblichen Kompromisse

Der Betrieb eines Raffinerieofens ist ein ständiger Balanceakt zwischen Leistung, Effizienz und Sicherheit. Fehlkalkulationen können erhebliche Folgen für die gesamte Raffinerie haben.

Die Gefahr der Verkokung

Wenn das Öl zu stark erhitzt wird oder zu langsam durch die Rohre fließt, können Kohlenwasserstoffmoleküle "cracken" und feste Kohlenstoffablagerungen bilden, die als Koks bekannt sind. Dieser Koks isoliert die Innenseite des Rohrs, wodurch die Wärmeübertragungseffizienz drastisch reduziert und potenziell gefährliche Hotspots am Rohrmetall verursacht werden können.

Effizienz vs. Emissionen

Die Maximierung der thermischen Effizienz zur Reduzierung der Brennstoffkosten ist ein primäres Ziel. Der Betrieb des Ofens bei der höchstmöglichen Temperatur oder mit einem bestimmten Luft-Brennstoff-Verhältnis kann jedoch die Produktion von Schadstoffen wie Stickoxiden (NOx) erhöhen. Ingenieure müssen die Betriebsbedingungen ständig optimieren, um sowohl Produktionsziele als auch strenge Umweltvorschriften zu erfüllen.

Materialbelastung und Lebensdauer

Die Metallrohre im Inneren des Ofens arbeiten unter extremen Temperaturen und Drücken. Im Laufe der Zeit kann diese Belastung zu Materialermüdung, Kriechen und potenziellem Versagen führen. Die Wahl der Metallurgie und strenge Inspektionspläne sind entscheidend, um die langfristige Integrität und Sicherheit des Ofens zu gewährleisten.

Anwendung auf Ihre Raffinerieziele

Die Betriebsweise eines Ofens ist direkt an die Produktpalette gebunden, die die Raffinerie produzieren möchte. Die Auslasstemperatur des Ofens ist eine der wichtigsten Regelgrößen in der gesamten Anlage.

- Wenn Ihr Hauptaugenmerk auf der Maximierung leichter Produkte wie Benzin und Kerosin liegt: Muss der Ofen bei höheren Temperaturen betrieben werden, um einen hohen Verdampfungsgrad zu gewährleisten, bevor das Rohöl in die Destillationskolonne gelangt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung wertvoller schwerer Produkte wie Schmierstoffe oder Asphalt liegt: Muss die Ofentemperatur sorgfältig kontrolliert werden, damit sie heiß genug für die Trennung ist, aber nicht so heiß, dass diese langkettigen Moleküle thermisch in weniger wertvolle, leichtere Produkte gecrackt werden.

Den Ofen zu verstehen bedeutet, den grundlegenden Kontrollpunkt für die Umwandlung von Rohöl in die Produkte zu verstehen, die unsere Welt antreiben.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfunktion |

|---|---|

| Primäre Rolle | Erhitzt Rohöl auf präzise Temperaturen für die Destillation. |

| Wärmequelle | Brenner verbrennen Brennstoff (Erdgas, Heizöl). |

| Schlüsselbereiche | Strahlungsbereich (intensive Erhitzung), Konvektionsbereich (Effizienz). |

| Kritischer Faktor | Rohrsystem, das Rohöl unter kontrolliertem Druck enthält. |

| Betriebsziel | Balance zwischen Leistung, Effizienz (Vermeidung von Verkokung) und Emissionskontrolle. |

Optimieren Sie das Herzstück Ihrer Raffinerie mit einer Hochleistungs-Ofenlösung.

Bei KINTEK verstehen wir, dass Ihr Raffinerieofen ein kritischer Kontrollpunkt für den Produktaustrag und die Betriebseffizienz ist. Unsere fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich Rohr- und Drehrohröfen, sind für Präzision, Langlebigkeit und thermische Effizienz ausgelegt, um den anspruchsvollen Anforderungen der Ölraffination gerecht zu werden.

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir robuste Designs, die Ihnen helfen, betriebliche Kompromisse zu managen, Verkokungsrisiken zu minimieren und die Lebensdauer der Ausrüstung zu verlängern. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass die Ofenlösung auf Ihre spezifische Produktpalette zugeschnitten ist, sei es die Maximierung von Benzin oder die Erhaltung schwerer Schmierstoffe.

Bereit, Ihren Destillationsprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Ofentechnologie für Ihre einzigartigen Raffinerieziele entwickelt werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Atmosphärenofen in der industriellen Großproduktion? Entfesseln Sie Präzision bei der Hochtemperaturverarbeitung

- Welche Wärmebehandlungsprozesse erfordern einen Ofen mit inerter Atmosphäre? Gewährleistung makelloser Oberflächen und präziser Kontrolle

- Was ist ein programmgesteuerter Schutzgasofen? Beherrschen Sie die präzise Wärmebehandlung für fortschrittliche Materialien

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- Welche atmosphärische Umgebung ist für das katalytische Entbinden von MIM erforderlich? Erreichen Sie 99,999 % Reinheit für perfekte Metallteile

- Was macht Kastenofen mit Schutzgasatmosphäre benutzerfreundlich in Bedienung und Wartung? Entdecken Sie einfache, sichere Laborheizlösungen

- Warum ist eine Argon-Schutzatmosphäre mit hoher Reinheit während der mechanischen Legierung von Cu-Al2O3-Pulver notwendig?

- Warum wird nach der Abscheidung von Cu-dotierten In2O3-Dünnschichten ein Hochtemperatur-Atmosphären-Glühofen verwendet?