In der Keramikindustrie werden Inertgasöfen hauptsächlich eingesetzt, um während der Hochtemperaturverarbeitung eine chemisch nicht-reaktive Umgebung zu schaffen. Diese kontrollierte Atmosphäre ist entscheidend, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verhindern, die sonst die strukturelle Integrität und Leistung fortschrittlicher Keramikkomponenten beeinträchtigen würden. Durch das Entfernen von Sauerstoff ermöglichen diese Öfen Prozesse wie Sintern und Löten, die in einer normalen Luftumgebung nicht korrekt durchgeführt werden könnten.

Die Kernfunktion eines Inertgasofens in der Keramik besteht darin, als Schutzschild zu wirken. Dieses Schild verhindert, dass Sauerstoff und andere Verunreinigungen bei hohen Temperaturen mit dem Material reagieren, und stellt sicher, dass das Endprodukt seine beabsichtigte chemische Zusammensetzung und physikalischen Eigenschaften ohne Defekte erreicht.

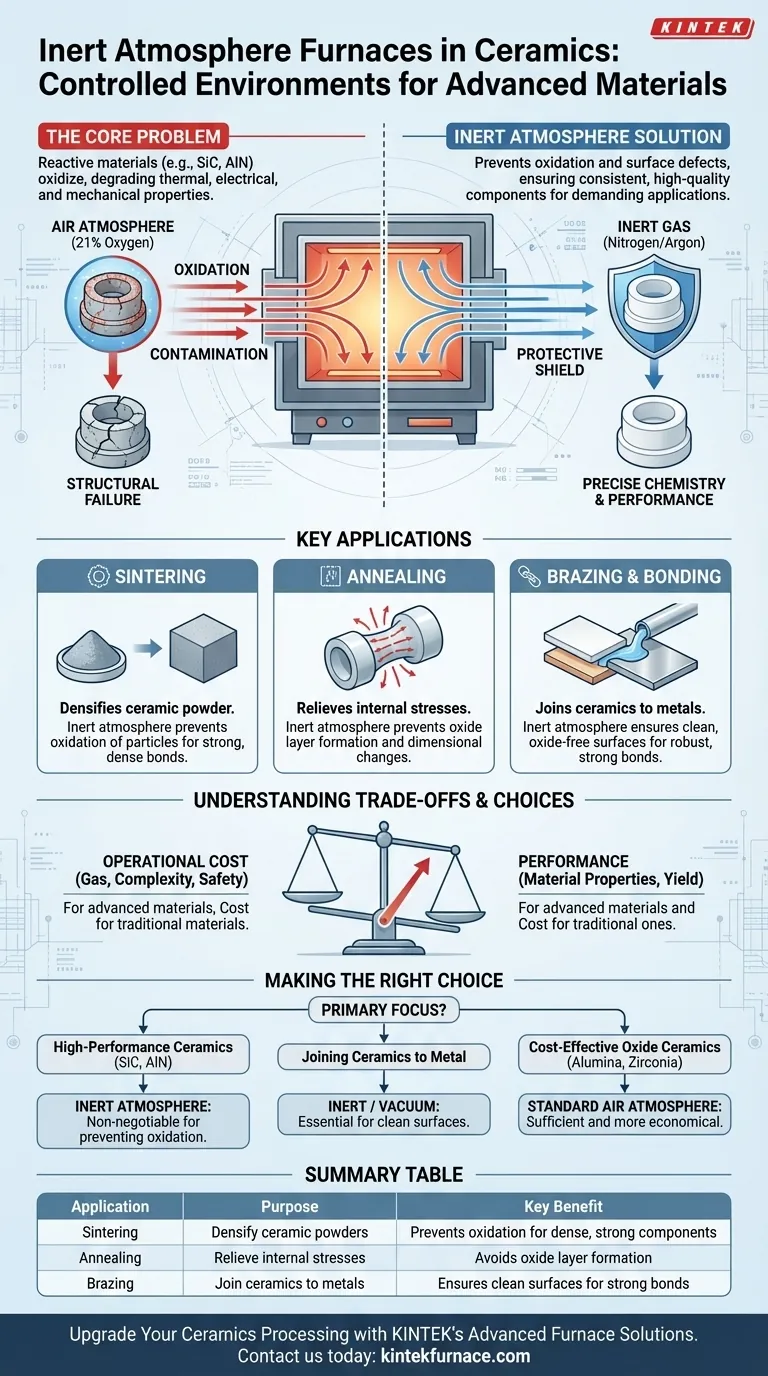

Das Kernproblem: Warum eine Inertgasatmosphäre entscheidend ist

Bei den für die Keramikverarbeitung erforderlichen hohen Temperaturen werden Materialien hochreaktiv. Wenn sie einer normalen Luftatmosphäre ausgesetzt werden, die etwa 21 % Sauerstoff enthält, kann dies zu katastrophalen Ausfällen im Endprodukt führen.

Verhinderung unerwünschter Oxidation

Viele fortschrittliche Keramiken, insbesondere Nicht-Oxid-Keramiken wie Siliziumkarbid (SiC) oder Aluminiumnitrid (AlN), werden bei Brenntemperaturen leicht oxidieren.

Diese Oxidation verändert die chemische Zusammensetzung des Materials und verschlechtert seine gewünschten Eigenschaften wie Wärmeleitfähigkeit, elektrische Isolierung oder mechanische Festigkeit. Eine Inertgasatmosphäre verdrängt den Sauerstoff und verhindert, dass diese zerstörerischen Reaktionen überhaupt beginnen.

Erzielen präziser Materialchemie

Das Ziel des Brennens technischer Keramiken ist es, eine sehr spezifische Endmaterialstruktur und -zusammensetzung zu erreichen.

Eine Inertgasatmosphäre bietet eine stabile, vorhersehbare Umgebung. Diese Kontrolle ist entscheidend für die Herstellung von Komponenten mit konsistenten und reproduzierbaren Eigenschaften für anspruchsvolle Anwendungen in der Elektronik-, Luft- und Raumfahrt- sowie Automobilindustrie.

Eliminierung von Oberflächenkontamination

Selbst Spuren von reaktiven Gasen können zu Oberflächenfehlern oder Verfärbungen führen. Für Anwendungen wie Keramik-Metall-Verbindungen oder elektronische Substrate ist eine makellose Oberfläche unerlässlich.

Das Inertgas, typischerweise Stickstoff oder Argon, spült die Ofenkammer von Verunreinigungen frei und stellt sicher, dass die Keramikoberfläche während des gesamten thermischen Zyklus rein bleibt.

Schlüsselanwendungen in der Keramikfertigung

Die kontrollierte Umgebung eines Inertofens ermöglicht mehrere kritische Herstellungsverfahren, die für die Produktion von Hochleistungskeramiken grundlegend sind.

Sintern

Sintern ist der Prozess der Verdichtung eines Keramikpulvers zu einem festen Objekt durch Hitze, ohne es zu schmelzen.

Während des Sinterns verhindert eine Inertgasatmosphäre die Oxidation der Pulverteilchen. Dies stellt sicher, dass die Partikel sauber miteinander verbunden werden, was zu einer dichten, starken Endkomponente mit minimaler Porosität führt.

Glühen

Glühen beinhaltet das Erhitzen einer Keramikkomponente und das Halten bei einer bestimmten Temperatur, bevor sie langsam abgekühlt wird. Dieser Prozess baut innere Spannungen ab, die während der Herstellung entstanden sein könnten.

Die Durchführung in einer Inertgasatmosphäre verhindert die Bildung einer Oxidschicht auf der Oberfläche der Komponente, die neue Spannungen einführen oder ihre Abmessungen verändern könnte.

Löten und Fügen

Inertgasöfen sind unerlässlich, um Keramikkomponenten miteinander oder mit Metallen zu verbinden, ein Prozess, der als Löten bekannt ist.

Der Prozess basiert darauf, dass ein Füllmetall schmilzt und zwischen die beiden Oberflächen fließt. Wenn Oxide auf der Keramik oder dem Metall vorhanden sind, verbindet sich der Füllstoff nicht richtig, was zu einer schwachen oder fehlgeschlagenen Verbindung führt. Die inerte Umgebung garantiert saubere, oxidfreie Oberflächen für eine robuste Verbindung.

Verständnis der Kompromisse

Obwohl für fortschrittliche Anwendungen unerlässlich, bringt die Einführung der Inertgasatmosphären-Technologie klare betriebliche Überlegungen mit sich. Es ist ein präzises Werkzeug zur Lösung spezifischer Probleme, keine Universallösung für alle Keramikbrennprozesse.

Betriebskosten

Der primäre Kompromiss sind die Kosten. Die Inertgase selbst, insbesondere hochreines Argon, stellen einen kontinuierlichen Betriebsaufwand dar. Die Ofensysteme sind auch komplexer, da sie versiegelte Kammern und Gasmanagementsysteme erfordern, die die anfänglichen Investitionskosten erhöhen.

Prozesskomplexität und Sicherheit

Der Betrieb eines Inertgasofens erfordert strengere Verfahren als ein Standardluftofen. Techniker müssen Hochdruckgasflaschen handhaben, sicherstellen, dass die Ofenkammer leckdicht ist, und strenge Protokolle für das Spülen und sichere Entlüften des Systems befolgen.

Nicht immer notwendig

Viele traditionelle Keramikprodukte, wie Töpferwaren, Ziegel und einige Fliesen, sind oxidbasiert und dafür ausgelegt, an der Luft gebrannt zu werden. Für diese Anwendungen bieten die Kosten und die Komplexität eines Inertgasofens keinen Vorteil und wären eine unnötige Komplikation.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Verwendung eines Inertgasofens muss durch die chemische Natur Ihres Materials und die Leistungsanforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Technischer Keramik liegt (z. B. AlN, SiC): Eine Inertgasatmosphäre ist unerlässlich, um Oxidation zu verhindern und die erforderlichen Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Keramik mit Metall liegt: Ein Inert- oder Vakuumofen ist unerlässlich, um die sauberen, oxidfreien Oberflächen zu schaffen, die für eine starke Lötverbindung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Oxidkeramiken liegt (z. B. Aluminiumoxid, Zirkonoxid): Ein Standardluftofen ist oft ausreichend, einfacher und wirtschaftlicher, es sei denn, spezifische Zusätze sind empfindlich gegenüber Sauerstoff.

- Wenn Ihr Hauptaugenmerk auf künstlerischer oder traditioneller Töpferei liegt: Eine Inertgasatmosphäre ist unnötig, da die Chemie von Glasuren und Tonmassen für das Brennen in einer sauerstoffreichen Umgebung formuliert ist.

Letztendlich ist die Wahl der richtigen Ofenatmosphäre eine kritische Entscheidung, die direkt die Qualität, Leistung und Lebensfähigkeit Ihrer Keramikkomponente bestimmt.

Zusammenfassungstabelle:

| Anwendung | Zweck | Hauptnutzen |

|---|---|---|

| Sintern | Verdichten von Keramikpulvern zu Feststoffen | Verhindert Oxidation für dichte, starke Komponenten |

| Glühen | Abbaut innere Spannungen in Keramiken | Vermeidet Oxidschichtbildung und Spannungsänderungen |

| Löten | Verbinden von Keramiken mit Metallen oder anderen Keramiken | Sorgt für saubere, oxidfreie Oberflächen für starke Verbindungen |

Verbessern Sie Ihre Keramikverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Siliziumkarbid sintern, Aluminiumnitrid glühen oder Keramik-Metall-Verbindungen löten, unsere Öfen liefern zuverlässige Inertgasatmosphären, um Oxidation und Kontamination zu verhindern und überlegene Materialeigenschaften sowie Prozesskonsistenz zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Keramikfertigung verbessern können – Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess