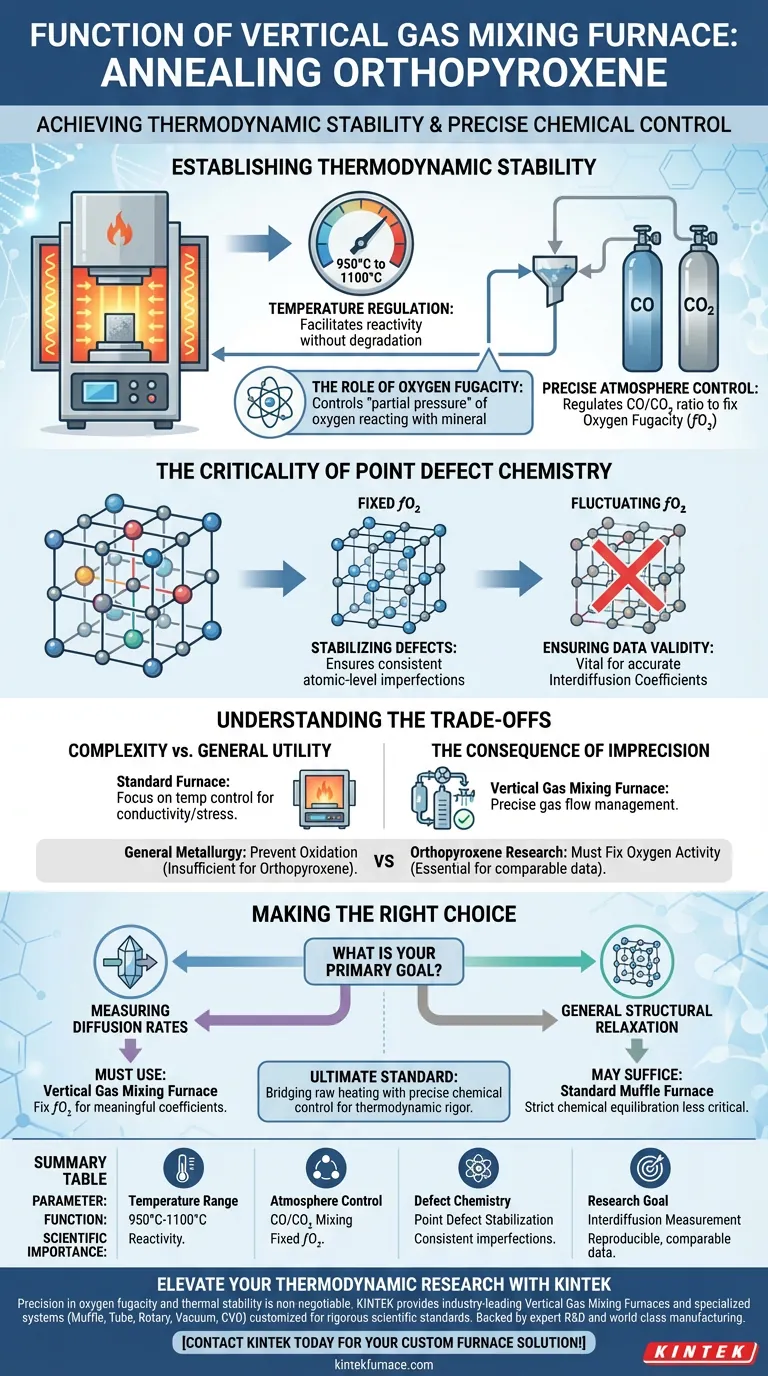

Die Hauptfunktion eines vertikalen Gas-Mischofens bei der Auslagerung von Orthopyroxen besteht darin, eine präzise thermodynamische Stabilität zu schaffen und aufrechtzuerhalten. Dies wird durch die Regelung der Temperatur zwischen 950°C und 1100°C erreicht, während gleichzeitig das Mischungsverhältnis von CO- und CO₂-Gasen gesteuert wird, um die Sauerstofffugazität ($fO_2$) zu fixieren.

Kernbotschaft Während sich die allgemeine Auslagerung auf die Wärmebehandlung konzentriert, erfordert die Auslagerung von Orthopyroxen eine streng kontrollierte chemische Umgebung. Der vertikale Gas-Mischofen ist entscheidend, da er die Punktdefektchemie stabilisiert und sicherstellt, dass die gemessenen Interdiffusionskoeffizienten genau, reproduzierbar und wissenschaftlich vergleichbar sind.

Schaffung thermodynamischer Stabilität

Präzise Atmosphärenkontrolle

Der Ofen erwärmt die Probe nicht einfach; er erzeugt eine spezifische chemische Atmosphäre.

Durch die Manipulation des Verhältnisses von CO (Kohlenmonoxid) und CO₂ (Kohlendioxid) Gasen erzeugt das System eine konstante Sauerstofffugazität ($fO_2$).

Temperaturregelung

Der Prozess läuft in einem spezifischen Temperaturbereich ab, typischerweise zwischen 950°C und 1100°C.

Bei diesen Temperaturen ist das Mineral reaktiv genug, um mit der Gasatmosphäre zu equilibrieren, ohne zu schmelzen oder unerwartet abzubauen.

Die Rolle der Sauerstofffugazität

Die Sauerstofffugazität ist im Wesentlichen der "Partialdruck" von Sauerstoff, der für die Reaktion mit dem Mineral zur Verfügung steht.

Die Kontrolle dieser Variablen ist das bestimmende Merkmal dieses Ofentyps und unterscheidet ihn von Standard-Muffelöfen, die in breiteren Anwendungen wie der Halbleiterfertigung eingesetzt werden.

Die Kritikalität der Punktdefektchemie

Stabilisierung von Defekten

Orthopyroxen enthält fehler auf atomarer Ebene, die als Punktdefekte bekannt sind.

Die Konzentration und das Verhalten dieser Defekte sind stark von der umgebenden Sauerstoffumgebung abhängig.

Gewährleistung der Datenvalidität

Um Interdiffusionskoeffizienten (wie sich Atome im Kristallgitter bewegen) zu messen, muss die Defektstruktur konstant bleiben.

Wenn der Ofen die spezifische $fO_2$ nicht aufrechterhalten kann, ändert sich die Defektchemie, was die Diffusionsdaten inkonsistent und wissenschaftlich ungültig macht.

Verständnis der Kompromisse

Komplexität vs. allgemeiner Nutzen

Ein Standard-Auslagerungsofen (oft für Metalle oder Silizium verwendet) konzentriert sich hauptsächlich auf die Temperaturkontrolle zur Optimierung der Leitfähigkeit oder zur Spannungsentlastung.

Im Gegensatz dazu führt der vertikale Gas-Mischofen erhebliche Komplexität ein, da er eine präzise Gasflusssteuerung erfordert.

Die Konsequenz von Ungenauigkeit

In der allgemeinen Metallurgie oder der Halbleiterverarbeitung besteht das Ziel oft einfach darin, "Oxidation zu verhindern".

Für die Orthopyroxen-Forschung reicht es jedoch nicht aus, Oxidation zu verhindern; die Sauerstoffaktivität muss auf einen spezifischen thermodynamischen Wert fixiert werden. Andernfalls sind die Daten nicht über verschiedene Studien hinweg vergleichbar.

Die richtige Wahl für Ihre Forschung treffen

Um festzustellen, ob diese Ausrüstung für Ihre spezifische Anwendung notwendig ist, sollten Sie Ihre Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Messung von Diffusionsraten liegt: Sie müssen einen Gas-Mischofen verwenden, um die Sauerstofffugazität zu fixieren, sonst sind Ihre berechneten Koeffizienten aufgrund der schwankenden Defektchemie bedeutungslos.

- Wenn Ihr Hauptaugenmerk auf allgemeiner struktureller Entspannung liegt: Ein Standard-Muffelofen (kontrolliertes Heizen und Kühlen) kann ausreichen, da eine strenge chemische Gleichgewichtseinstellung mit der Atmosphäre weniger kritisch ist.

Letztendlich ist der vertikale Gas-Mischofen der Standard für thermodynamische Strenge in der Mineralphysik und schließt die Lücke zwischen roher Erwärmung und präziser chemischer Kontrolle.

Zusammenfassungstabelle:

| Parameter | Funktion bei der Auslagerung von Orthopyroxen | Wissenschaftliche Bedeutung |

|---|---|---|

| Temperaturbereich | 950°C bis 1100°C | Ermöglicht Reaktivität ohne Mineralabbau. |

| Atmosphärenkontrolle | CO/CO₂ Gas-Mischung | Schafft eine feste Sauerstofffugazität ($fO_2$). |

| Defektchemie | Stabilisierung von Punktdefekten | Gewährleistet konsistente atomare Fehler. |

| Forschungsziel | Messung der Interdiffusion | Liefert reproduzierbare, wissenschaftlich vergleichbare Daten. |

Verbessern Sie Ihre thermodynamische Forschung mit KINTEK

Präzision bei der Sauerstofffugazität und thermischen Stabilität ist für die Mineralphysik und Interdiffusionsstudien unerlässlich. KINTEK bietet branchenführende vertikale Gas-Mischöfen, zusammen mit unseren spezialisierten Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die anspruchsvollsten wissenschaftlichen Standards zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperatur-Laböfen vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar. Stellen Sie die Gültigkeit Ihrer Daten mit einem System sicher, das für thermodynamische Strenge entwickelt wurde.

Bereit, Ihre Forschungsumgebung zu stabilisieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Heizmechanismen stehen für Retortenöfen zur Verfügung? Wählen Sie Elektrisch oder Gas für optimale Leistung

- Welches Maß an Temperaturstabilität kann mit einem experimentellen Muffel- oder Kammerofen erreicht werden? Erreichen Sie eine Präzision von ±1°C für zuverlässige Ergebnisse

- Für welche Materialien ist der experimentelle Box-Atmosphärenofen geeignet? Ideal für Metalle, Keramiken und fortschrittliche Materialien

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Wie optimiert ein stickstoffgeschützter Karbonisierungsofen CuS/NSC? Verbesserung der Leitfähigkeit von Labormaterialien

- Welche Sicherheitsaspekte sind beim Betrieb von Atmosphärenöfen wichtig? Gewährleisten Sie einen explosionsfreien Betrieb mit Experten-Tipps

- Wie erleichtert ein Hochtemperatur-Muffelofen die Flash-Pyrolyse? Verbessern Sie die Leistung von Fe-N-C-Katalysatoren

- Wie tragen Atmosphärenkontrollsysteme zum Betrieb von Öfen bei? Entsperren Sie Präzision und Qualität in der Materialverarbeitung