Kurz gesagt, der experimentelle Box-Atmosphärenofen ist für eine vielseitige Materialpalette konzipiert, die eine Hochtemperaturbehandlung in einer kontrollierten, nicht-oxidierenden Umgebung erfordert. Dazu gehören Metalle wie Stahl, Kupfer und Aluminiumlegierungen; technische Keramiken und Glas; sowie fortschrittliche Materialien wie Nanomaterialien und Verbundwerkstoffe.

Die Eignung eines Box-Atmosphärenofens wird weniger durch das Material selbst als vielmehr durch den Prozess bestimmt. Er ist die ideale Wahl für jedes Material, das bei hohen Temperaturen einer präzisen Wärmebehandlung bedarf, ohne mit Sauerstoff zu reagieren.

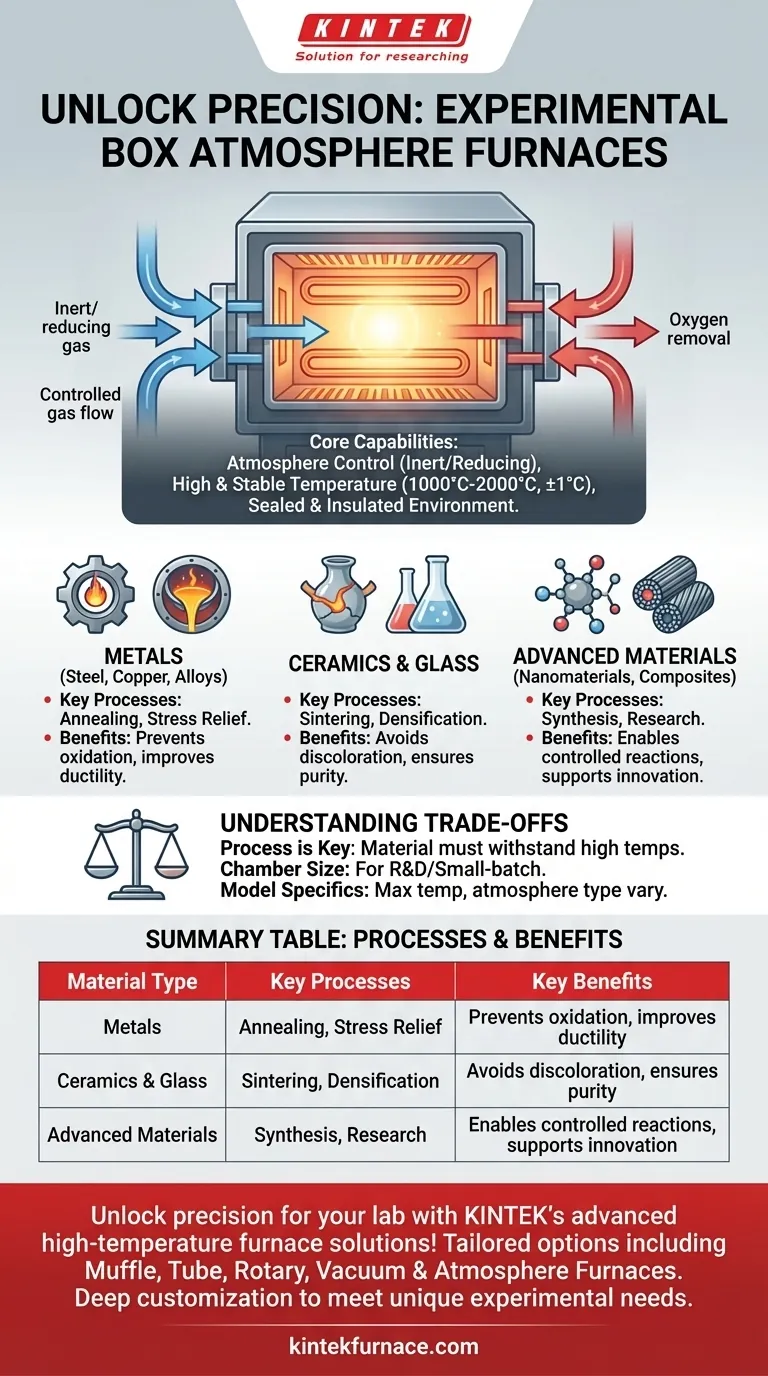

Was macht ein Material geeignet? Die Kernfähigkeiten

Der Wert des Ofens liegt in seiner Fähigkeit, eine hochspezifische, wiederholbare Umgebung zu schaffen. Dies wird durch drei Kernfunktionen erreicht, die direkt bestimmen, welche Materialien und Prozesse passen.

Die Kraft der Atmosphärenkontrolle

Ein Box-Atmosphärenofen ermöglicht es, die Umgebungsluft durch ein spezifisches Gas zu ersetzen und so eine inerte oder reduzierende Atmosphäre zu erzeugen.

Dies ist entscheidend für Materialien, die bei hohen Temperaturen sonst oxidieren (rosten oder anlaufen) würden. Durch das Entfernen von Sauerstoff schützt der Ofen die Oberfläche und die inneren Eigenschaften des Materials.

Hohe und stabile Temperaturregulierung

Diese Öfen arbeiten bei sehr hohen Temperaturen, oft von 1000°C bis 2000°C, mit außergewöhnlicher Stabilität. Fortschrittliche Modelle können eine eingestellte Temperatur mit einer Präzision von ±1°C halten.

Diese Stabilität ist unerlässlich für empfindliche thermische Prozesse wie das Glühen von Metallen zur Spannungsentlastung oder das Sintern von Keramikpulvern zu einer festen Masse, bei denen geringfügige Temperaturschwankungen das Ergebnis ruinieren können.

Eine abgedichtete und isolierte Umgebung

Die Ofenkammer ist versiegelt, um zu verhindern, dass die kontrollierte Atmosphäre entweicht oder Außenluft eindringt.

Eine Hochleistungsisolierung, typischerweise aus Keramik- oder Aluminiumsilikatfasern, gewährleistet minimalen Wärmeverlust. Dies sorgt für Energieeffizienz und hilft, die extreme Temperaturstabilität aufrechtzuerhalten, die für zuverlässige Experimente erforderlich ist.

Häufige Anwendungen nach Materialtyp

Zu verstehen, wie die Fähigkeiten des Ofens auf spezifische Materialklassen angewendet werden, verdeutlicht seinen Zweck.

Für Metalle (Stahl, Kupfer, Aluminiumlegierungen)

Die häufigste Anwendung für Metalle ist das Glühen. Das Erhitzen eines Metalls in inerter Atmosphäre entfernt innere Spannungen, die während der Herstellung entstanden sind, wodurch das Metall weicher und duktiler wird, ohne eine Schicht Zunder zu bilden.

Dieser Prozess ist entscheidend für die Vorbereitung von Metallen für die weitere Umformung oder um ihre endgültigen gewünschten mechanischen Eigenschaften zu erzielen.

Für Keramiken und Glas

In der Keramikherstellung werden Atmosphärenöfen zum Sintern verwendet. Bei diesem Prozess wird verdichtetes Keramikpulver auf knapp unter seinen Schmelzpunkt erhitzt, wodurch die Partikel miteinander verschmelzen und einen dichten, festen Körper bilden.

Sowohl bei Keramiken als auch bei Glas verhindert eine kontrollierte Atmosphäre unerwünschte chemische Reaktionen, die das Material verfärben oder Verunreinigungen einschleusen könnten.

Für neue Materialforschung (Nanomaterialien, Verbundwerkstoffe)

Für Wissenschaftler und Ingenieure ist der Ofen ein kritisches Forschungswerkzeug. Seine präzise Kontrolle über Temperatur und Atmosphäre macht ihn ideal für die Synthese neuer Materialien.

Forscher können untersuchen, wie sich Materialien unter extremen Bedingungen verhalten, oder neuartige Verbundwerkstoffe und Nanomaterialien herstellen, die in einer normalen Luftumgebung unmöglich zu produzieren wären.

Verständnis der Kompromisse und Einschränkungen

Obwohl vielseitig, ist der Box-Atmosphärenofen ein Spezialwerkzeug. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es geht um den Prozess, nicht nur um das Material

Ein Material ist nur dann geeignet, wenn der erforderliche Prozess zu den Fähigkeiten des Ofens passt. Materialien, die hohen Temperaturen nicht standhalten oder mit der internen Isolierung des Ofens reagieren könnten, sind nicht geeignet.

Die Kammergröße bestimmt den Durchsatz

Dies sind „Box-Öfen“, die typischerweise für experimentelle Zwecke, F&E oder Kleinserienfertigung konzipiert sind. Ihre Kammergröße begrenzt die Materialmenge, die gleichzeitig verarbeitet werden kann, was sie für die großtechnische industrielle Fertigung ungeeignet macht.

Modellspezifikationen sind am wichtigsten

Es gibt nicht den einen Ofen für alle Aufgaben. Die Maximaltemperatur, die unterstützten Atmosphärengasarten und die Kammerabmessungen variieren erheblich zwischen den Modellen. Ein für Metallglühen bei 1200°C ausgelegter Ofen kann nicht für Keramiksinterung bei 1700°C verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie einen Ofen basierend auf den spezifischen Anforderungen Ihres thermischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Metallwärmebehandlung liegt: Stellen Sie sicher, dass die Atmosphärenkontrolle (inertes oder reduzierendes Gas) und der Temperaturbereich des Ofens geeignet sind, um Oxidation zu verhindern und die gewünschten Eigenschaften für Ihre spezifische Legierung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Keramik- oder Glasverarbeitung liegt: Bestätigen Sie, dass die Maximaltemperatur und die Stabilität des Ofens (z. B. ±1°C) die präzisen Anforderungen für das Sintern, Verdichten oder Glühen erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Forschung neuer Materialien liegt: Priorisieren Sie ein Modell mit flexiblen Atmosphärenoptionen und präziser Temperaturprogrammierung, um den vielfältigen und sich entwickelnden Anforderungen Ihrer Experimente gerecht zu werden.

Letztendlich wird die Eignung des Ofens nicht nur durch das Material definiert, sondern durch den präzisen Hochtemperaturprozess, den Sie durchführen müssen.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Metalle (z. B. Stahl, Kupfer, Aluminiumlegierungen) | Glühen, Spannungsentlastung | Verhindert Oxidation, verbessert Duktilität |

| Keramiken und Glas | Sintern, Verdichten | Vermeidet Verfärbungen, gewährleistet Reinheit |

| Fortschrittliche Materialien (z. B. Nanomaterialien, Verbundwerkstoffe) | Synthese, Forschung | Ermöglicht kontrollierte Reaktionen, unterstützt Innovation |

Erschließen Sie Präzision für Ihr Labor mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen – sei es für Metalle, Keramiken oder Nanomaterialien. Kontaktieren Sie uns noch heute, um Ihre Prozesse zu verbessern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten