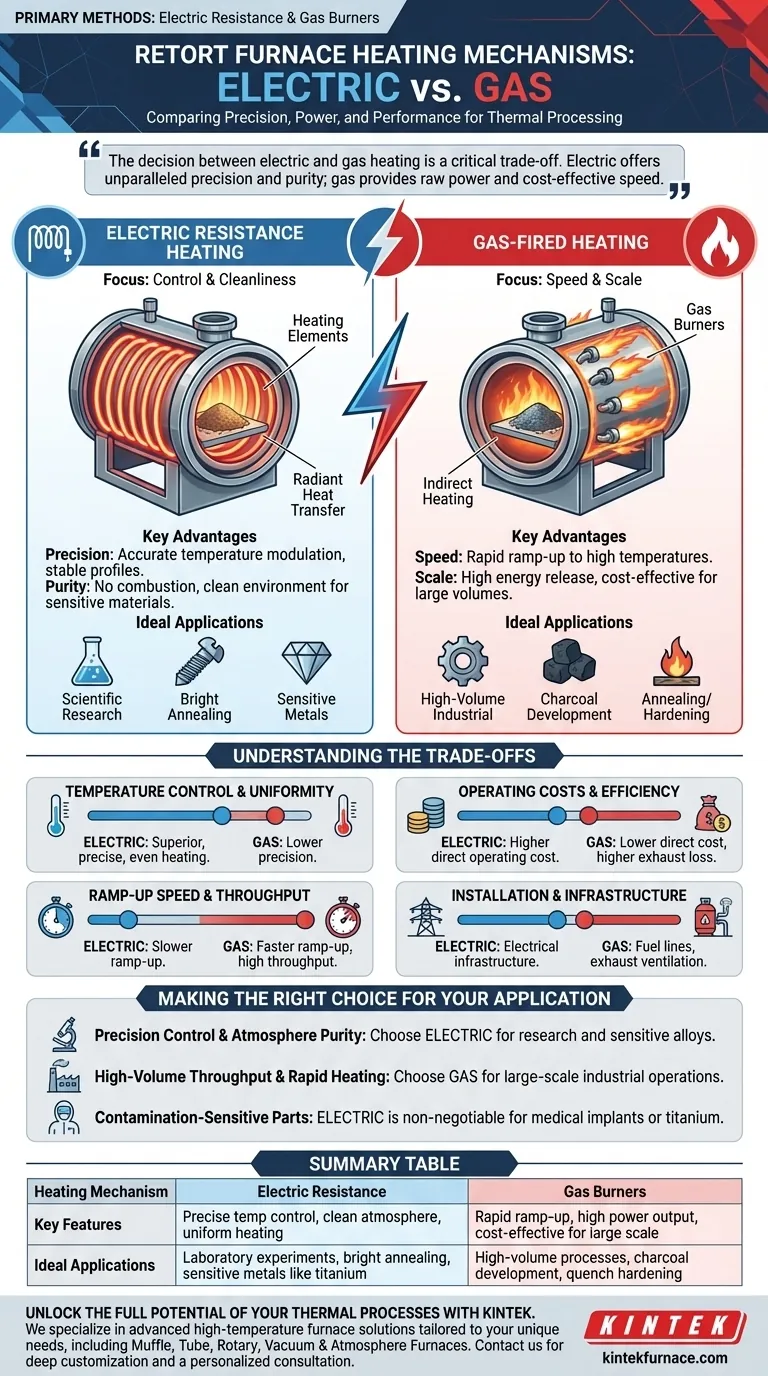

Im Grunde werden Retortenöfen mit einer von zwei primären Methoden beheizt: elektrischen Widerstandsheizungen oder Gasbrennern. Die Wahl zwischen diesen Mechanismen ist nicht willkürlich; sie prägt grundlegend die Leistung, Präzision und Eignung des Ofens für spezifische thermische Prozesse.

Die Entscheidung zwischen Elektro- und Gasbeheizung ist ein kritischer Kompromiss. Elektroöfen bieten unübertroffene Präzision und Atmosphärenreinheit, ideal für empfindliche Materialien und Forschung, während gasbefeuerte Öfen rohe Leistung und kostengünstige Geschwindigkeit für großvolumige industrielle Anwendungen bieten.

Eine nähere Betrachtung der elektrischen Beheizung

Die elektrische Beheizung ist die bevorzugte Methode, wenn Kontrolle und Sauberkeit von größter Bedeutung sind. Sie beruht darauf, einen elektrischen Strom durch hochohmige Materialien zu leiten, um Wärme zu erzeugen.

Wie elektrische Widerstandsheizungen funktionieren

Diese Heizungen, oft aus speziellen Legierungen oder Keramiken gefertigt, werden um die Retortenkammer herum positioniert. Wenn Elektrizität durch sie fließt, führt ihr innerer Widerstand dazu, dass sie sich erwärmen und thermische Energie hauptsächlich durch Strahlung auf die Retorte und deren Inhalt übertragen.

Hauptvorteile: Präzision und Reinheit

Der Hauptvorteil der elektrischen Beheizung ist die präzise Temperaturregelung. Die Leistungsaufnahme kann mit extremer Genauigkeit moduliert werden, was stabile Temperaturen und programmierbare Heizprofile ermöglicht. Da keine Verbrennung stattfindet, gewährleistet diese Methode auch eine saubere Verarbeitungsumgebung, was entscheidend ist, um Kontaminationen zu vermeiden.

Ideale Anwendungen

Die elektrische Beheizung ist in Laborumgebungen für wissenschaftliche Experimente und Materialsynthese dominant. Sie ist auch unerlässlich für industrielle Prozesse, die eine strenge Atmosphärenkontrolle erfordern, wie das Blankglühen von Edelstahl und die Wärmebehandlung empfindlicher Metalle wie Titan.

Verständnis der Gasbefeuerung

Die Gasbefeuerung ist das Arbeitspferd vieler großer Industrieanlagen. Diese Methode verwendet die Verbrennung von Erdgas oder Propan, um die erforderliche thermische Energie zu erzeugen.

Das Prinzip der Gasbrenner

Brenner werden strategisch platziert, um das Äußere des Retortengefäßes zu beheizen. Die heißen Verbrennungsgase übertragen Wärme auf die Retortenwand, die wiederum das Material im Inneren erwärmt. Dies ist eine indirekte Heizmethode, die die hohe Energiedichte fossiler Brennstoffe nutzt.

Hauptvorteile: Geschwindigkeit und Skalierbarkeit

Gasbrenner können enorme Energiemengen schnell freisetzen, was eine schnelle Aufheizung auf hohe Temperaturen ermöglicht. Für kontinuierliche, durchsatzstarke industrielle Prozesse wie die Holzkohleentwicklung oder das großtechnische Glühen machen die im Vergleich zu Elektrizität oft geringeren Gaskosten sie zur wirtschaftlicheren Wahl.

Ideale Anwendungen

Die Gasbeheizung ist in schweren Industrieanwendungen üblich, wo Geschwindigkeit und Betriebskosten wichtiger sind als minutengenaue Temperaturpräzision. Prozesse wie das Abschrecken, Anlassen und Glühen in großen Drehrohröfen verlassen sich oft auf Gas wegen seiner Leistung und Effizienz.

Verständnis der Kompromisse: Elektrisch vs. Gas

Die Wahl eines Heizmechanismus beinhaltet das Abwägen konkurrierender Prioritäten. Die spezifischen Anforderungen Ihrer Anwendung bestimmen, welche Kompromisse akzeptabel sind.

Temperaturregelung und Gleichmäßigkeit

Die elektrische Beheizung ist überlegen in Bezug auf Temperaturregelung und Gleichmäßigkeit. Die Möglichkeit, Heizelemente präzise um die Retorte zu verteilen, ermöglicht eine außergewöhnlich gleichmäßige Erwärmung und minimiert Hot Spots, was für empfindliche Komponenten entscheidend ist.

Betriebskosten und Effizienz

Die Gasbeheizung hat in der Regel geringere direkte Betriebskosten, da Erdgas pro Energieeinheit oft billiger ist als Strom. Die Gesamteffizienz kann jedoch aufgrund von Wärme, die in den Abgasen verloren geht, geringer sein.

Aufheizgeschwindigkeit und Durchsatz

Gasbefeuerte Öfen heizen in der Regel schneller auf aufgrund ihrer hohen Leistungsabgabe, was sie ideal für Operationen macht, bei denen die Maximierung des Materialdurchsatzes das primäre Ziel ist.

Installation und Infrastruktur

Elektrische Öfen erfordern eine erhebliche elektrische Infrastruktur, während Gasöfen Brennstoffleitungen, Lagerung und Abluftsysteme benötigen. Die bestehende Infrastruktur einer Anlage kann die Entscheidung stark beeinflussen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte sich am primären Ziel Ihres thermischen Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle und Atmosphärenreinheit liegt: Wählen Sie einen elektrischen Retortenofen für seine unübertroffene Temperaturstabilität und saubere Arbeitsweise, ideal für Forschung oder die Verarbeitung empfindlicher Legierungen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und schneller Erwärmung liegt: Ein gasbefeuerter Ofen ist aufgrund seiner schnellen Aufheizzeiten und niedrigeren Energiekosten im industriellen Maßstab wahrscheinlich die bessere Wahl.

- Wenn Sie kontaminationsempfindliche Teile wie Titan oder medizinische Implantate verarbeiten: Die saubere, kontrollierte Umgebung eines elektrischen Ofens ist unverzichtbar.

Letztendlich befähigt Sie das Verständnis der Stärken jedes Heizsystems, das richtige Werkzeug für Ihr spezifisches technisches oder wissenschaftliches Ziel auszuwählen.

Zusammenfassungstabelle:

| Heizmechanismus | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Elektrischer Widerstand | Präzise Temperaturregelung, saubere Atmosphäre, gleichmäßige Erwärmung | Laborexperimente, Blankglühen, empfindliche Metalle wie Titan |

| Gasbrenner | Schnelle Aufheizung, hohe Leistungsabgabe, kostengünstig für große Maßstäbe | Großvolumige Prozesse, Holzkohleentwicklung, Abschrecken |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit KINTEK

Die Wahl des richtigen Heizmechanismus ist entscheidend für den Erfolg Ihres Labors. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperaturofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung.

- Für Präzision und Reinheit: Unsere Elektroöfen bieten unübertroffene Temperaturregelung und saubere Umgebungen, perfekt für empfindliche Materialien und Forschung.

- Für Leistung und Effizienz: Unsere gasbefeuerten Öfen liefern schnelles Heizen und Kosteneinsparungen, ideal für hochdurchsatzstarke industrielle Anwendungen.

Mit unserer starken tiefgreifenden Anpassungsfähigkeit können wir Ihre experimentellen Anforderungen präzise erfüllen und optimale Leistung und Zuverlässigkeit gewährleisten. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Innovationen vorantreiben kann.

Kontaktieren Sie uns jetzt für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate