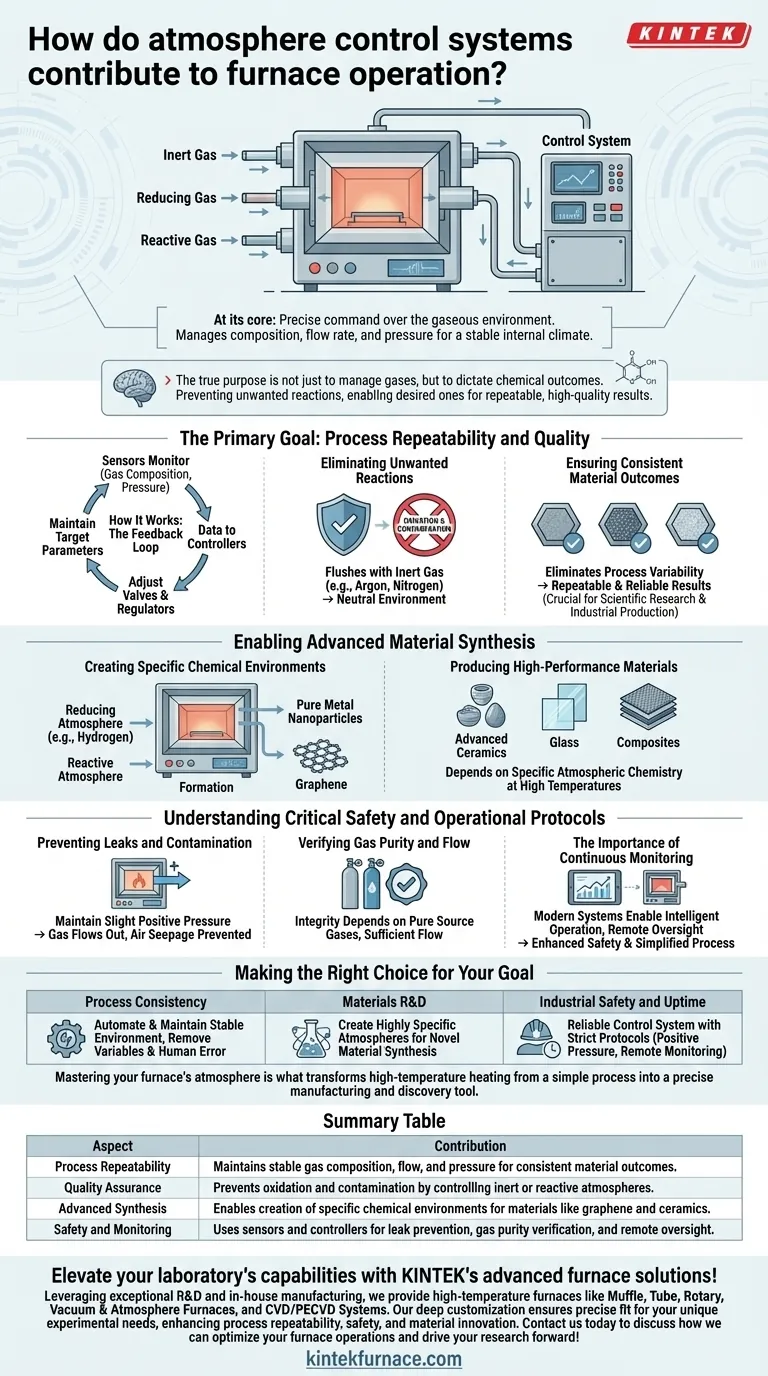

Im Grunde genommen gibt Ihnen ein Atmosphärenkontrollsystem die präzise Kontrolle über die gasförmige Umgebung innerhalb eines Ofens. Es verwendet ein Netzwerk von Sensoren und Steuerungen, um die Zusammensetzung, Durchflussrate und den Druck der Gase akribisch zu verwalten und so ein hochspezifisches und stabiles Innenklima für die Materialverarbeitung zu schaffen.

Der wahre Zweck der Atmosphärenkontrolle besteht nicht nur darin, Gase zu verwalten, sondern chemische Ergebnisse vorzugeben. Durch die Verhinderung unerwünschter und die Ermöglichung gewünschter Reaktionen bilden diese Systeme die Grundlage für die Erzielung reproduzierbarer, qualitativ hochwertiger Ergebnisse und die Synthese fortschrittlicher Materialien.

Das Hauptziel: Prozesswiederholbarkeit und Qualität

Die Hauptaufgabe eines Ofens ist das Erhitzen, aber die Atmosphäre, unter der diese Hitze angewendet wird, ist oft ebenso entscheidend. Unkontrollierte Umgebungen führen Variablen ein, die einen Prozess ruinieren können.

So funktioniert es: Der Feedback-Kreislauf

Atmosphärenkontrollsysteme arbeiten mit einem kontinuierlichen Feedback-Kreislauf. Sensoren überwachen ständig die Bedingungen im Ofen, wie z. B. die Gaszusammensetzung und den Druck.

Diese Daten werden an die Steuerungen übermittelt, die automatisch Ventile und Regler anpassen, um den Durchfluss verschiedener Gase zu steuern und sicherzustellen, dass die Umgebung präzise innerhalb ihrer Zielparameter bleibt.

Beseitigung unerwünschter Reaktionen

Viele Materialien reagieren stark mit Sauerstoff und Feuchtigkeit in der Umgebungsluft, insbesondere bei hohen Temperaturen. Dies kann zu unerwünschter Oxidation und Kontamination führen, welche die Materialeigenschaften beeinträchtigen.

Ein Atmosphärenkontrollsystem kann den Ofen mit einem Inertgas wie Argon oder Stickstoff spülen und so eine neutrale Umgebung schaffen, die diese zerstörerischen Reaktionen verhindert.

Gewährleistung konsistenter Materialergebnisse

Durch die Schaffung einer stabilen und präzise definierten Umgebung eliminieren diese Systeme eine Hauptquelle für Prozessvariabilität. Dies gewährleistet, dass jede Materialcharge unter genau den gleichen Bedingungen behandelt wird, was zu reproduzierbaren und zuverlässigen Ergebnissen führt, die sowohl für die wissenschaftliche Forschung als auch für die industrielle Produktion von entscheidender Bedeutung sind.

Ermöglichung der Synthese fortschrittlicher Materialien

Über die bloße Verhinderung unerwünschter Reaktionen hinaus ist die Atmosphärenkontrolle ein leistungsstarkes Werkzeug zur Herbeiführung spezifischer chemischer Umwandlungen zur Erzeugung neuer Materialien.

Schaffung spezifischer chemischer Umgebungen

Sie können ein Kontrollsystem verwenden, um eine reduzierende Atmosphäre (wie Wasserstoff) oder eine reaktive Atmosphäre einzuführen, um bestimmte Ziele zu erreichen.

Zum Beispiel kann das Erhitzen von Metalloxiden in einer Inertatmosphäre reines Metallnanopartikel erzeugen. Ebenso ist das Erhitzen kohlenstoffhaltiger Materialien in einer reduzierenden Atmosphäre eine Methode zur Herstellung fortschrittlicher Materialien wie Graphen.

Herstellung von Hochleistungsmaterialien

Diese Kontrollebene ist grundlegend für die Herstellung vieler Hochleistungsmaterialien. Die Synthese spezieller Keramiken, Gläser und Verbundwerkstoffe hängt oft davon ab, eine spezifische atmosphärische Chemie während der Hochtemperaturphasen der Produktion aufrechtzuerhalten.

Verständnis kritischer Sicherheits- und Betriebsprotokolle

Die Arbeit mit kontrollierten Gasatmosphären bringt betriebliche Komplexitäten und Sicherheitsrisiken mit sich, die gemanagt werden müssen. Das Kontrollsystem ist nur ein Teil eines größeren Sicherheitsprotokolls.

Verhinderung von Lecks und Kontamination

Ein ordnungsgemäß abgedichteter Ofen ist nicht verhandelbar. Das System sollte einen leichten Überdruck in der Kammer aufrechterhalten, um sicherzustellen, dass im Falle eines geringfügigen Lecks Gas austritt, anstatt dass kontaminierte Außenluft eindringt.

Überprüfung der Gasreinheit und des Durchflusses

Die Integrität Ihres Prozesses hängt von der Reinheit der Quellgase ab. Überprüfen Sie immer die Qualität Ihrer Gasversorgung und stellen Sie sicher, dass die Durchflussraten während des gesamten Betriebs ausreichend und stabil sind.

Die Bedeutung der kontinuierlichen Überwachung

Moderne Kontrollsysteme ermöglichen einen intelligenten Betrieb, einschließlich der Fernüberwachung. Dies vereinfacht nicht nur den Prozess für die Bediener, sondern erhöht auch die Sicherheit, indem eine ständige Überwachung von Temperatur und Atmosphäre ohne direkte Exposition ermöglicht wird.

Die richtige Wahl für Ihr Ziel treffen

Der Wert eines Atmosphärenkontrollsystems hängt direkt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Die Fähigkeit des Systems, eine stabile, reproduzierbare Umgebung zu automatisieren und aufrechtzuerhalten, ist sein größter Vorteil, da es Variablen und menschliches Versagen eliminiert.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Der Schlüssel liegt in der Fähigkeit des Systems, hochspezifische inerte, reduzierende oder reaktive Atmosphären zu erzeugen, um neuartige Materialien mit einzigartigen Eigenschaften zu synthetisieren.

- Wenn Ihr Hauptaugenmerk auf industrieller Sicherheit und Betriebszeit liegt: Der Wert liegt in der Integration eines zuverlässigen Kontrollsystems mit strengen Sicherheitsprotokollen wie Überdruck, Leckvermeidung und Fernüberwachung.

Die Beherrschung der Atmosphäre Ihres Ofens verwandelt Hochtemperaturerhitzung von einem einfachen Prozess in ein präzises Werkzeug für Fertigung und Entdeckung.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Prozesswiederholbarkeit | Hält stabile Gaszusammensetzung, Durchfluss und Druck für konsistente Materialergebnisse aufrecht. |

| Qualitätssicherung | Verhindert Oxidation und Kontamination durch die Kontrolle inerter oder reaktiver Atmosphären. |

| Fortschrittliche Synthese | Ermöglicht die Erzeugung spezifischer chemischer Umgebungen für Materialien wie Graphen und Keramiken. |

| Sicherheit und Überwachung | Verwendet Sensoren und Steuerungen zur Leckvermeidung, Gasreinheitsprüfung und Fernüberwachung. |

Steigern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigung bieten wir Hochtemperaturofen wie Muffel-, Rohr-, Drehroh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassung stellt die präzise Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen sicher und verbessert die Prozesswiederholbarkeit, Sicherheit und Materialinnovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Ofenbetrieb optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor