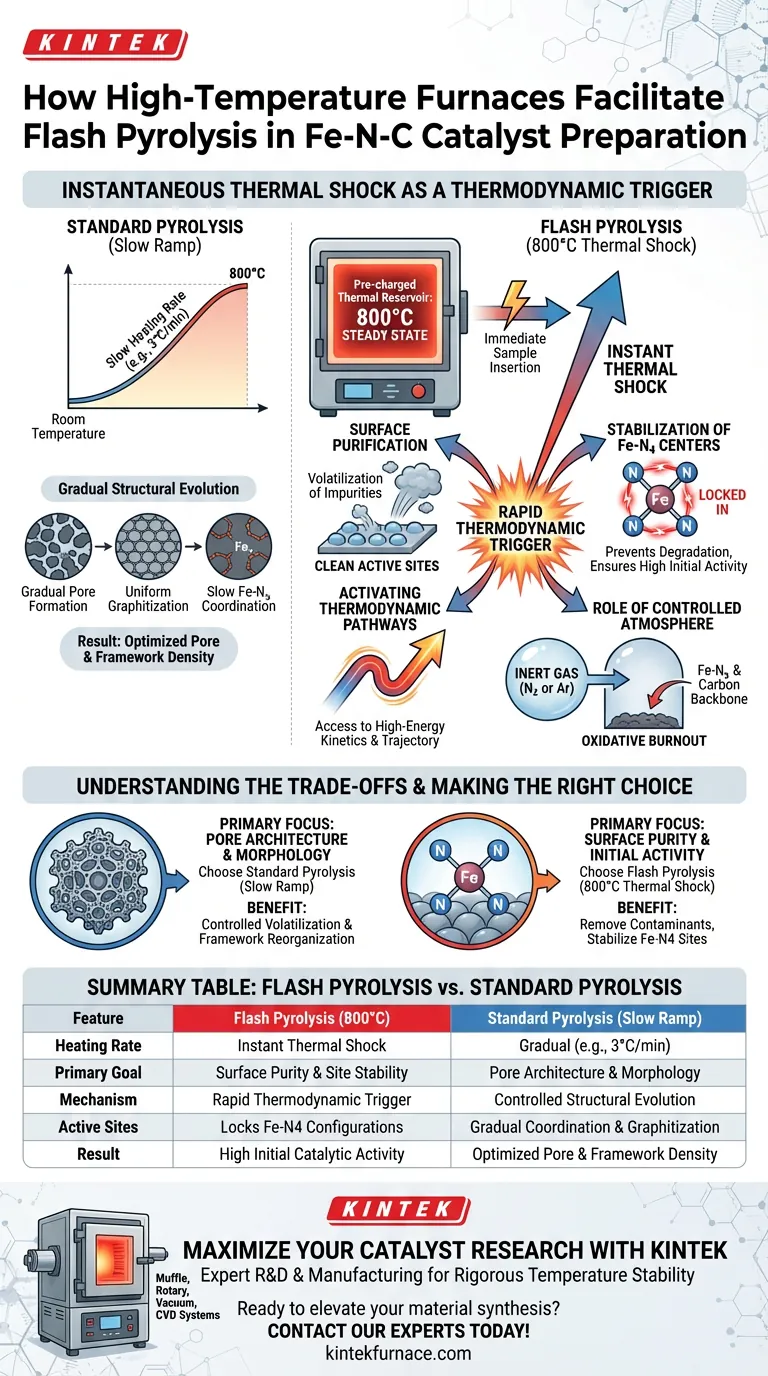

Ein Hochtemperatur-Muffelofen erleichtert die Flash-Pyrolyse, indem er als vorab aufgeladenes thermisches Reservoir fungiert. Durch die Aufrechterhaltung eines stabilen Zustands von 800 °C vor dem Einbringen der Probe liefert er einen sofortigen thermischen Schock anstelle eines allmählichen Temperaturanstiegs. Diese augenblickliche Energieübertragung ist der entscheidende Treiber für die Stabilisierung der spezifischen atomaren Konfigurationen, die für Hochleistungs-Fe-N-C-Katalysatoren erforderlich sind.

Kernbotschaft Im Gegensatz zur Standardpyrolyse, die auf allmählicher Erwärmung beruht, nutzt die Flash-Pyrolyse thermischen Schock, um spezifische thermodynamische Pfade augenblicklich zu aktivieren. Dieser schnelle Prozess ist unerlässlich, um Oberflächenverunreinigungen zu entfernen und die atomare Struktur von Fe-N4-aktiven Zentren zu fixieren, was die anfängliche Aktivität des Katalysators direkt verbessert.

Der Mechanismus der Flash-Pyrolyse

Das Prinzip des thermischen Schocks

Das bestimmende Merkmal dieser Methode ist die schnelle Einführung der Probe in einen bereits auf 800 °C vorgeheizten Ofen.

Die Standardpyrolyse verwendet typischerweise langsame Heizraten (z. B. 3 °C/min), um das Material allmählich zu entwickeln. Im Gegensatz dazu wird bei der Flash-Pyrolyse der Vorläufer einem sofortigen, intensiven Temperatursprung ausgesetzt. Dieser Schock ist notwendig, um Zwischenheizstufen zu umgehen und sofort auf hochenergetische Reaktionskinetiken zuzugreifen.

Aktivierung thermodynamischer Pfade

Die sofortige Exposition gegenüber 800 °C löst spezifische thermodynamische Pfade aus, die während des langsamen Aufheizens nicht zugänglich sind.

Der schnelle Zustrom thermischer Energie zwingt das Material zu sofortigen chemischen Umwandlungen. Diese einzigartige thermische Geschichte lenkt die atomare Organisation entlang einer spezifischen Flugbahn, die hochaktive katalytische Strukturen begünstigt.

Stabilisierung von Fe-N4-Zentren

Das Hauptziel dieses thermischen Schocks ist die Stabilisierung der atomaren Struktur, insbesondere der Fe-N4-aktiven Zentren.

Fe-N4-Stellen sind die kritischen Komponenten, die für die katalytische Leistung verantwortlich sind. Die Flash-Pyrolyse-Methode stellt sicher, dass diese Stellen gebildet und in einer stabilen Konfiguration fixiert werden, wodurch verhindert wird, dass sie sich während längerer, langsamerer Heizzyklen abbauen oder aggregieren.

Oberflächenreinigung

Die Flash-Pyrolyse wirkt als schneller Reinigungsschritt.

Die plötzliche hohe Temperatur entfernt effektiv Oberflächenverunreinigungen. Durch die sofortige Verflüchtigung unerwünschter Nebenprodukte legt der Prozess die aktiven Stellen frei und stellt sicher, dass das Material eine hohe anfängliche katalytische Aktivität aufweist.

Die Rolle der kontrollierten Atmosphäre

Schutz durch Inertgas

Während der thermische Schock der Haupttreiber ist, muss der Ofen immer noch eine kontrollierte Atmosphäre bereitstellen, typischerweise unter Verwendung von Stickstoff oder Argon.

Wie in Standard-Pyrolyseprotokollen erwähnt, ist eine inerte Umgebung entscheidend, um das oxidative Ausbrennen des Kohlenstoffträgers zu verhindern. Selbst während des schnellen „Flash“-Schritts beruhen der Schutz des Kohlenstoffrückgrats und die Koordination von Stickstoff- und Eisenatomen (Fe-Nx) auf dem Fehlen von Sauerstoff.

Ausstoß von flüchtigen Stoffen

Die Hochtemperaturumgebung erleichtert den schnellen Ausstoß flüchtiger Zersetzungsprodukte.

Bei Standardmethoden verflüchtigen sich Komponenten wie Zink oder Harnstoff langsam, um Poren zu bilden. Bei der Flash-Pyrolyse ist dieser Ausstoß sofortig, was zur oben erwähnten schnellen „Reinigung“ der Katalysatoroberfläche beiträgt.

Verständnis der Kompromisse

Obwohl die Flash-Pyrolyse deutliche Vorteile bietet, stellt sie im Vergleich zu Standardmethoden eine spezifische strategische Wahl bei der Katalysatorsynthese dar.

1. Aktivität vs. Morphologiekontrolle Die Flash-Pyrolyse zeichnet sich durch die Verbesserung der anfänglichen Aktivität und die Reinigung der Oberfläche aus. Die Standardpyrolyse (langsames Aufheizen) ermöglicht jedoch eine präzisere Kontrolle über die makroskopische morphologische Entwicklung, wie z. B. den allmählichen Kollaps von Vorläufergerüsten (wie ZIF-8) und die methodische Bildung von Porenstrukturen.

2. Thermischer Schock vs. Gleichmäßigkeit Die thermische Schockmethode ist aggressiv. Obwohl sie Fe-N4-Zentren effektiv stabilisiert, setzt sie das Material hohem Stress aus. Standardmethoden, die von Raumtemperatur aufheizen, bieten eine sanftere Umgebung für die gleichmäßige Graphitierung des Kohlenstoffgerüsts und die langsame Koordination von Metall-Stickstoff-Bindungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Hochtemperatur-Muffelofen für die Flash-Pyrolyse im Vergleich zur Standardpyrolyse zu verwenden, hängt von der spezifischen Schwäche ab, die Sie in Ihrem Material zu beheben versuchen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und Aktivität liegt: Verwenden Sie Flash-Pyrolyse bei 800 °C. Der thermische Schock entfernt Oberflächenverunreinigungen und stabilisiert die Fe-N4-aktiven Stellen für maximale Anfangsleistung.

- Wenn Ihr Hauptaugenmerk auf der Porenarchitektur liegt: Erwägen Sie die Standardpyrolyse mit langsamen Heizraten (z. B. 3 °C/min). Dies ermöglicht die kontrollierte Verflüchtigung von Poren bildenden Mitteln (wie Zink) und die organisierte Reorganisation des Kohlenstoffgerüsts.

Die Flash-Pyrolyse ist nicht nur ein Heizschritt; sie ist ein thermodynamischer Auslöser, der Oberflächensauberkeit und Stabilität der aktiven Zentren über eine allmähliche strukturelle Entwicklung stellt.

Zusammenfassungstabelle:

| Merkmal | Flash-Pyrolyse (800 °C) | Standard-Pyrolyse (langsamer Anstieg) |

|---|---|---|

| Heizrate | Sofortiger thermischer Schock | Allmählich (z. B. 3 °C/min) |

| Hauptziel | Oberflächenreinheit & Stabilität der Zentren | Porenarchitektur & Morphologie |

| Mechanismus | Schneller thermodynamischer Auslöser | Kontrollierte strukturelle Entwicklung |

| Aktive Zentren | Fixiert Fe-N4-Konfigurationen | Allmähliche Koordination & Graphitierung |

| Ergebnis | Hohe anfängliche katalytische Aktivität | Optimierte Poren- & Gerüstdichte |

Maximieren Sie Ihre Katalysatorforschung mit KINTEK

Präziser thermischer Schock erfordert ein zuverlässiges, vorab aufgeladenes thermisches Reservoir. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die strenge Temperaturstabilität aufrechterhalten, die für Flash-Pyrolyse und Fe-N-C-Synthese erforderlich ist. Egal, ob Sie Fe-N4-aktive Zentren fixieren oder die Porenarchitektur akribisch kontrollieren müssen, unsere anpassbaren Laböfen bieten die genaue thermodynamische Umgebung, die Ihre Forschung erfordert.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wofür werden Metallisierungsöfen verwendet? Metall mit Keramik verbinden für fortgeschrittene Elektronik

- Können Atmosphäreöfen für spezifische Anwendungen angepasst werden? Entsperren Sie Präzision für Ihre einzigartigen Prozesse

- Was sind die Hauptvorteile einer präzisen Temperaturregelung in einem Schutzgasofen? Erschließen Sie überlegene Qualität und Effizienz

- Warum ist eine programmierbare Temperaturregelung in einem Labor-Elektroofen erforderlich? Präzision bei der Aushärtung von Verbundwerkstoffen meistern

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Warum einen Ofen mit reduzierender Atmosphäre für Na4Fe3(PO4)2(P2O7) verwenden? Sicherstellung der Fe2+-Stabilität und Batterieleistung

- Welche Rolle spielt ein Kammerwiderstandsofen bei der Bambuskarbonisierung? Beherrschen Sie die präzise Pyrolyse für intelligente Verbundwerkstoffe

- Welche Art von Vakuumpumpen wird in Niedervakuumanlagenöfen verwendet? Zuverlässige Drehschieberpumpen für kosteneffizientes Heizen