Im Kern ist die präzise Temperaturregelung in einem Schutzgasofen der Mechanismus, der wiederholbare und vorhersagbare Materialeigenschaften garantiert. Diese Präzision stellt sicher, dass komplexe Wärmebehandlungsprozesse wie Glühen, Löten oder Sintern ihre exakten metallurgischen Ziele erreichen, was zu qualitativ hochwertigeren Teilen, reduziertem Abfall und höherer Betriebseffizienz führt. Ohne sie wären die Vorteile einer kontrollierten Atmosphäre grundlegend beeinträchtigt.

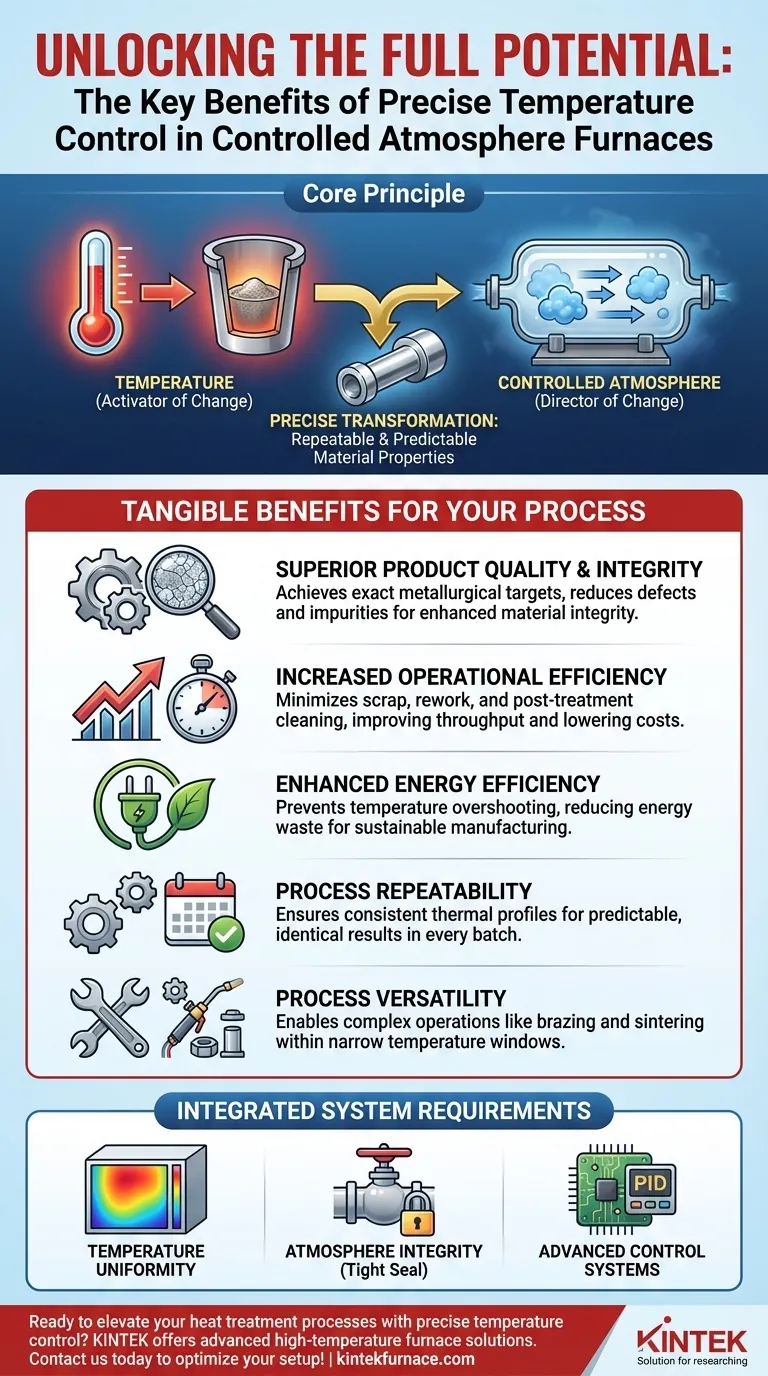

Die zentrale Erkenntnis ist diese: Temperatur ist der Aktivator der Veränderung in einem Material, während die kontrollierte Atmosphäre der Regisseur dieser Veränderung ist. Eine präzise Temperaturregelung stellt sicher, dass die Aktivierung genau mit der erforderlichen Geschwindigkeit und im erforderlichen Maße erfolgt, wodurch die Atmosphäre ihre Funktion erfüllen kann, ohne Defekte oder Inkonsistenzen zu verursachen.

Das Grundprinzip: Temperatur als Katalysator für die Transformation

Ein Schutzgasofen ist ein System, bei dem zwei Variablen – Temperatur und Atmosphäre – zusammenwirken. Während die Atmosphäre unerwünschte Reaktionen wie Oxidation verhindert, treibt die Temperatur die gewünschten physikalischen und chemischen Veränderungen innerhalb des Materials voran.

Erreichen von Ziel-Mikrostrukturen

Nahezu jede Wärmebehandlung zielt darauf ab, die Mikrostruktur eines Materials zu verändern, was wiederum dessen mechanische Eigenschaften wie Härte, Duktilität und Festigkeit definiert.

Diese Transformationen finden bei bestimmten Temperaturschwellen statt. Ist die Temperatur zu niedrig, ist die Veränderung unvollständig; ist sie zu hoch, riskieren Sie unerwünschtes Kornwachstum oder sogar Schmelzen. Präzise Steuerung stellt sicher, dass Sie die exakte Temperatur treffen und halten, die für das gewünschte Ergebnis erforderlich ist.

Gewährleistung der Prozesswiederholbarkeit

Für industrielle Anwendungen ist Konsistenz von größter Bedeutung. Ein heute produziertes Teil muss identisch sein mit einem nächsten Monat produzierten Teil.

Eine präzise Temperaturregelung eliminiert eine wichtige Quelle von Prozessschwankungen. Sie garantiert, dass jede Charge dem exakt gleichen thermischen Profil unterzogen wird, was zu hochgradig vorhersagbaren und wiederholbaren Ergebnissen führt.

Ermöglichung komplexer thermischer Prozesse

Prozesse wie Löten und Sintern hängen von extrem engen Temperaturfenstern ab. Beim Löten muss die Temperatur hoch genug sein, um das Füllmetall zu schmelzen, aber niedrig genug, um die Grundmaterialien nicht zu beschädigen.

Nur ein Ofen mit präziser Regelung kann zuverlässig innerhalb dieser engen Spezifikationen arbeiten und erweitert so das Spektrum an hochwertigen Prozessen, die eine Anlage durchführen kann.

Wie Präzisionsregelung zu greifbaren Vorteilen führt

Das Verständnis des Kernprinzips zeigt, wie eine präzise Temperaturregelung in Fertigungs- und Laborumgebungen direkten Nutzen schafft.

Überlegene Produktqualität und Integrität

Durch das Erreichen exakter Temperaturziele werden häufige Defekte verhindert. Dazu gehören die Vermeidung von Oxidation, die Verhinderung unerwünschter chemischer Reaktionen mit der Atmosphäre und die Sicherstellung, dass das Endteil alle mechanischen Spezifikationen erfüllt.

Dies führt direkt zu verbesserter Produktqualität, weniger Verunreinigungen und verbesserter Materialintegrität.

Erhöhte Betriebseffizienz

Wenn Teile beim ersten Mal korrekt verarbeitet werden, reduziert sich der Bedarf an kostspieligen und zeitaufwendigen Sekundäroperationen drastisch.

Es gibt weniger Ausschuss, weniger Nacharbeit und keine Notwendigkeit für eine Nachbehandlung zur Entfernung von Oxiden. Dies verbessert den Produktionsdurchsatz und senkt die Gesamtbetriebskosten.

Verbesserte Energieeffizienz

Moderne Steuerungssysteme, gepaart mit präziser Temperaturregelung, verhindern ein Überschwingen der Temperatur. Der Ofen verbraucht nur die Energie, die zum Erreichen und Halten des Sollwerts erforderlich ist.

Dies trägt zur Energieeffizienz und zu einem nachhaltigeren, kostengünstigeren Herstellungsprozess bei, indem Abfall minimiert wird.

Verständnis der Kompromisse und Systemanforderungen

Eine präzise Temperaturregelung ist keine eigenständige Funktion; sie ist Teil eines integrierten Systems. Ihre Wirksamkeit hängt vollständig von der Qualität der umgebenden Komponenten ab.

Die kritische Rolle der Gleichmäßigkeit

Eine präzise Temperaturmessung an einem einzelnen Punkt ist bedeutungslos, wenn es an anderer Stelle im Ofen heiße und kalte Stellen gibt. Temperaturgleichmäßigkeit über das gesamte Arbeitsvolumen ist unerlässlich.

Dies wird durch ein intelligentes Ofendesign erreicht, einschließlich langlebiger Heizelemente und Systemen für einen gleichmäßigen Atmosphärenfluss, der eine konsistente Gasverteilung und Wärmeübertragung gewährleistet.

Die Notwendigkeit der Atmosphärenintegrität

Selbst bei perfekter Temperaturregelung schlägt der Prozess fehl, wenn die Schutzatmosphäre kontaminiert ist. Eine dichte Versiegelung ist unerlässlich, um das Eindringen von Außenluft in die Kammer zu verhindern.

Jedes Leck untergräbt den gesamten Zweck der kontrollierten Atmosphäre, indem es Sauerstoff und andere Verunreinigungen wieder einführt, die Oxidation und andere Defekte verursachen.

Die Anforderungen an Steuerungssysteme

Das Erreichen dieses Präzisionsgrades erfordert fortschrittliche Steuerungssysteme. Hochwertige Thermoelemente liefern präzises Feedback, während ausgeklügelte PID-Regler (Proportional-Integral-Derivativ) die Heizelemente steuern, um die Temperatur stabil zu halten, ohne den Sollwert zu über- oder unterschreiten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Schutzgasofens bestimmt Ihr primäres Ziel, worauf Sie Ihre Aufmerksamkeit richten sollten.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität und Wiederholbarkeit liegt: Priorisieren Sie Systeme mit dokumentierter hoher Temperaturgleichmäßigkeit und fortschrittlichen PID-Reglern, um sicherzustellen, dass jedes Teil genau das gleiche thermische Profil erfährt.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Suchen Sie nach Öfen mit robusten Dichtungen und effizienter Isolierung, da eine präzise Temperaturregelung den Energieverbrauch minimiert und den Bedarf an kostspieliger Nachbearbeitung reduziert.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit liegt: Vergewissern Sie sich, dass der Temperaturbereich und die Regelgenauigkeit des Ofens ausreichen, um die anspruchsvollsten Prozesse, die Sie durchführen möchten, wie mehrstufiges Löten oder Sintern fortschrittlicher Keramiken, zu bewältigen.

Letztendlich ist die Beherrschung der Temperatur der Schlüssel zur Erschließung des vollen Potenzials der Schutzgas-Wärmebehandlung.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Produktqualität | Erreicht exakte metallurgische Ziele, reduziert Defekte und Verunreinigungen für verbesserte Materialintegrität. |

| Erhöhte Betriebseffizienz | Minimiert Ausschuss und Nacharbeit, verbessert den Produktionsdurchsatz und senkt die Kosten. |

| Verbesserte Energieeffizienz | Verhindert ein Überschwingen der Temperatur, reduziert Energieverschwendung und unterstützt eine nachhaltige Fertigung. |

| Prozesswiederholbarkeit | Gewährleistet konsistente thermische Profile für vorhersehbare Ergebnisse in jeder Charge. |

| Vielseitigkeit in den Prozessen | Ermöglicht komplexe Operationen wie Löten und Sintern innerhalb enger Temperaturfenster. |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit präziser Temperaturregelung zu optimieren? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Qualität, Effizienz und Wiederholbarkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor oder Ihre Fertigungsanlage optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung