Im Wesentlichen ist ein Metallisierungsofen ein spezialisierter Hochtemperaturofen, der dazu dient, eine dünne Metallschicht dauerhaft auf eine Keramikoberfläche aufzubringen. Dieser Prozess ist entscheidend für die Herstellung robuster Komponenten, die in anspruchsvollen Leistungs- und Elektronikanwendungen, wie z.B. mehrschichtigen Keramikgehäusen, eingesetzt werden. Der Ofen erzeugt eine präzise kontrollierte Atmosphäre und ein Temperaturprofil, was für die chemischen Reaktionen, die Metall und Keramik miteinander verschmelzen, unerlässlich ist.

Die größte Herausforderung in der fortgeschrittenen Elektronik besteht darin, Materialien mit sehr unterschiedlichen Eigenschaften, wie leitfähige Metalle und isolierende Keramiken, zu verbinden. Ein Metallisierungsofen löst dies, indem er eine starke, hermetische Verbindung schafft, die die Herstellung komplexer Komponenten ermöglicht, die das Beste aus beiden Welten benötigen: elektrische Leitfähigkeit und strukturelle Isolation.

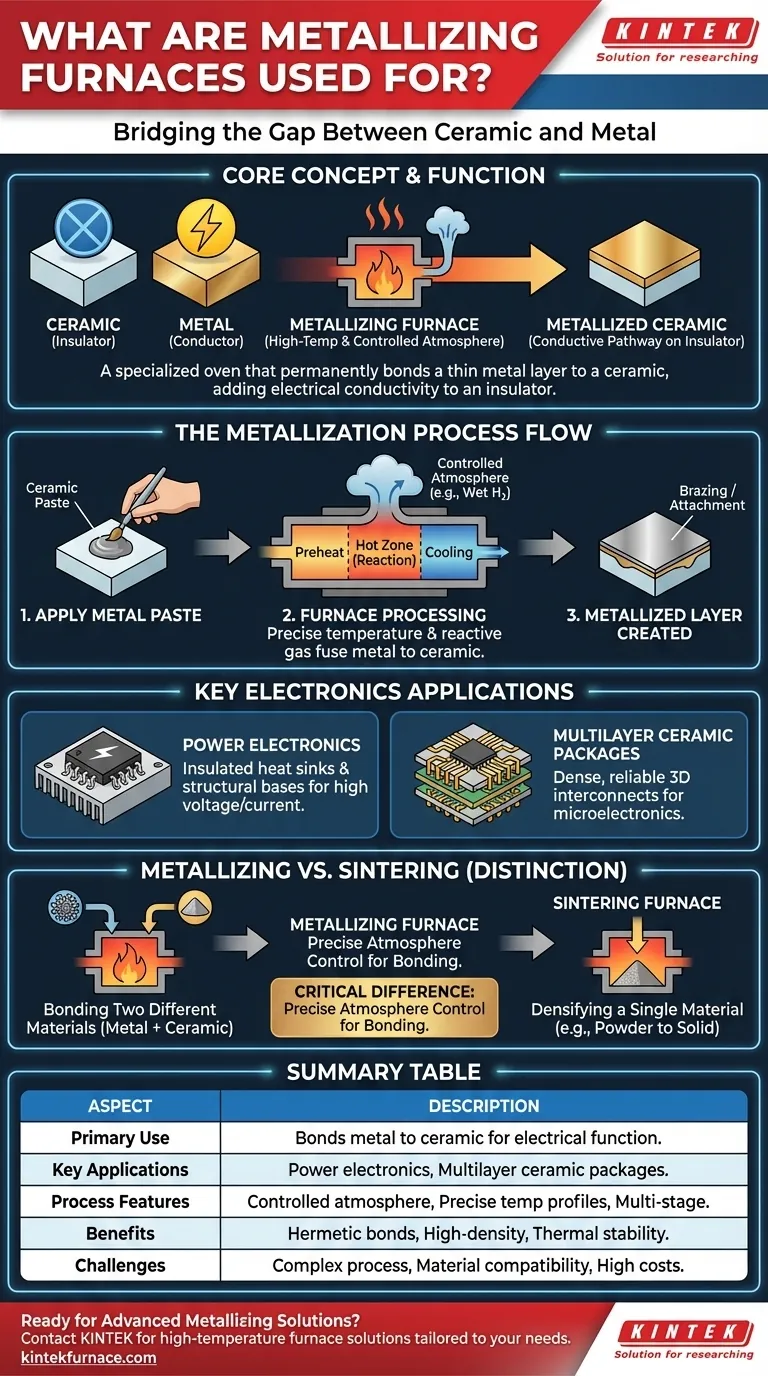

Die Kernfunktion: Überbrückung der Kluft zwischen Keramik und Metall

Der Hauptzweck der Metallisierung einer Keramik besteht darin, einem Material, das von Natur aus ein ausgezeichneter elektrischer Isolator ist, elektrische Funktionalität hinzuzufügen.

Warum eine Keramik metallisieren?

Die meisten fortschrittlichen elektronischen Systeme erfordern die Platzierung von leitfähigen Bahnen (Schaltungen) auf stabilen, isolierenden Substraten. Keramiken bieten eine überragende thermische Stabilität und elektrische Isolation im Vergleich zu typischen Leiterplatten aus Kunststoff.

Die Metallisierung erzeugt diese leitfähigen Bahnen direkt auf der Keramikbasis und ermöglicht es ihr, als Teil einer integrierten elektronischen oder Leistungskomponente zu fungieren.

Der Metallisierungsprozess erklärt

Stellen Sie sich den Prozess wie das Auftragen einer speziellen "Grundierung" auf die Keramik vor, die es dem Metall ermöglicht zu haften. Eine Paste, die oft Metalle wie Molybdän und Mangan enthält, wird auf das Keramikteil aufgetragen.

Das Teil wird dann durch den Metallisierungsofen geleitet. Die hohe Hitze und die kontrollierte, reaktive Atmosphäre des Ofens (typischerweise feuchter Wasserstoff) bewirken, dass die Metallpartikel in die Oberflächenstruktur der Keramik eingeschmolzen werden.

Dadurch entsteht eine neue, metallisierte Schicht, die für nachfolgende Prozesse, wie das Löten, bei dem andere Metallkomponenten (wie Stifte oder Leitungen) angebracht werden, bereit ist.

Schlüsselanwendungen in der Elektronik

Die Referenzen verweisen auf zwei Hauptbereiche: Leistungselektronik und Mehrschicht-Keramikgehäuse.

- Leistungselektronik: Diese Komponenten verarbeiten hohe Spannungen und Ströme. Metallisierte Keramiken dienen als isolierte Kühlkörper und strukturelle Basen für Leistungstransistoren und Dioden.

- Mehrschicht-Keramikgehäuse: Dies sind komplexe, dreidimensionale Leiterplatten, die aus gestapelten Keramikschichten aufgebaut sind. Die Metallisierung erzeugt die vertikalen und horizontalen Verbindungen zwischen den Schichten und ermöglicht so eine unglaublich dichte und zuverlässige Mikroelektronik.

Wie sich die Metallisierung von anderen Öfen unterscheidet

Obwohl viele Öfen Hitze verwenden, variiert ihr beabsichtigter Zweck dramatisch. Ein Metallisierungsofen ist ein hochspezialisiertes Werkzeug, das sich von allgemeineren Geräten unterscheidet.

Metallisieren vs. Sintern

Die Ziele sind grundlegend unterschiedlich. Ein Sinterofen wird verwendet, um ein einzelnes, pulverförmiges Material (wie Zirkonoxid für Zahnkronen) zu verdichten und zu härten, um ein festes Objekt zu erhalten. Seine Hauptaufgabe ist die Reduzierung der Porosität.

Ein Metallisierungssofen hingegen ist darauf ausgelegt, zwei verschiedene Materialtypen – ein Metall und eine Keramik – miteinander zu verbinden.

Die entscheidende Rolle der Atmosphäre

Im Gegensatz zu einem einfachen Ofen ist das wichtigste Merkmal eines Metallisierungsofens seine präzise Atmosphärenkontrolle. Ohne die richtige Gasmischung schlägt der Prozess fehl.

Die reaktive Gasatmosphäre verhindert die Oxidation des Metalls bei hohen Temperaturen und fördert aktiv die chemische Bindung zwischen der Metallpaste und dem Keramiksubstrat.

Prozessablauf und Konfiguration

Wie in den Referenzen erwähnt, sind diese Öfen oft komplexe Systeme mit mehreren Stufen:

- Vorwärmbereich: Bringt die Teile langsam auf Temperatur, um thermischen Schock und Risse zu vermeiden.

- Heißzone: Der Hauptbereich, in dem die Metallisierungsreaktion bei hoher Hitze stattfindet.

- Kühlbereich: Kühlt die Teile schrittweise unter kontrollierter Atmosphäre ab, um ein spannungsfreies Endprodukt zu gewährleisten.

Abwägungen und Überlegungen verstehen

Die Metallisierung ist ein leistungsstarker, aber anspruchsvoller Industrieprozess mit spezifischen Herausforderungen.

Prozesskomplexität

Erfolg erfordert ein tiefes Verständnis von Materialwissenschaft und Chemie. Die Kontrolle des Temperaturprofils und der Gasatmosphäre des Ofens ist eine technische Disziplin für sich. Kleine Abweichungen können zu schwachen Bindungen oder Bauteilversagen führen.

Materialkompatibilität

Nicht alle Metalle können mit allen Keramiken verbunden werden. Die Auswahl der Metallisierungspaste, des Keramikmaterials und der Betriebsparameter des Ofens sind alle voneinander abhängig. Umfangreiche Tests sind oft erforderlich, um einen zuverlässigen Prozess zu entwickeln.

Ausrüstungs- und Betriebskosten

Von Laboreinheiten bis hin zu vollautomatischen Produktionslinien stellen Metallisierungsöfen eine erhebliche Kapitalinvestition dar. Darüber hinaus erhöhen der Verbrauch spezialisierter Gase wie Wasserstoff die Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ofenwahl hängt ausschließlich von der Materialtransformation ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine leitfähige Schicht auf einer isolierenden Basis zu erzeugen: Ein Metallisierungsofen ist das spezifische Werkzeug, das für die Verbindung von Metall mit Keramik erforderlich ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einzelnes pulverförmiges Material zu härten und zu verdichten: Ein Sinterofen ist die richtige Wahl, konzipiert für die Hochtemperatur-Materialkonsolidierung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Volumeneigenschaften eines Metalls zu ändern (wie Erweichen oder Härten): Ein allgemeiner Wärmebehandlungsofen für Prozesse wie Glühen oder Anlassen ist das, was Sie benötigen.

Letztendlich geht es bei der Auswahl des richtigen thermischen Prozesses darum, die einzigartigen Fähigkeiten der Ausrüstung mit Ihrem spezifischen Materialtechnologieziel abzustimmen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäre Verwendung | Verbindet dauerhaft eine dünne Metallschicht auf Keramikoberflächen für elektrische Funktionalität. |

| Schlüsselanwendungen | Leistungselektronik (z.B. isolierte Kühlkörper), Mehrschicht-Keramikgehäuse (z.B. 3D-Leiterplatten). |

| Prozessmerkmale | Kontrollierte Atmosphäre (z.B. feuchter Wasserstoff), präzise Temperaturprofile, mehrstufiges Heizen und Kühlen. |

| Vorteile | Ermöglicht hermetische Verbindungen, unterstützt hochdichte Elektronik, bietet thermische Stabilität und Isolation. |

| Herausforderungen | Hohe Prozesskomplexität, Anforderungen an die Materialkompatibilität, erhebliche Ausrüstungs- und Betriebskosten. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Metallisierungslösungen zu erweitern? Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, die auf Elektronik- und Leistungsanwendungen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Metallisierungsöfen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten