Die Verwendung einer reduzierenden Atmosphäre ist keine Option; sie ist chemisch unerlässlich für diese Synthese. Bei der Herstellung von Na4Fe3(PO4)2(P2O7) ist ein Ofen, der ein spezifisches Gemisch aus Argon und Wasserstoff (Ar/H2) verwendet, erforderlich, um zu verhindern, dass sich das Eisen über seinen funktionellen Zustand hinaus oxidiert. Im Gegensatz zur Luftkalzinierung, bei der das Material überschüssigem Sauerstoff ausgesetzt wird, erhält diese reduzierende Umgebung Eisen aktiv im Fe2+-Zustand, was die Bildung des richtigen aktiven Materials und nicht von inaktiven Verunreinigungen gewährleistet.

Die Verwendung einer reduzierenden Atmosphäre von 95:5 Ar/H2 schafft eine kontrollierte Umgebung, die eine Überoxidation verhindert und die Stabilität von Eisen im kritischen Fe2+-Zustand gewährleistet. Dieser Schritt ist der entscheidende Faktor, um die Bildung von inaktiven Maricit-Verunreinigungen zu verhindern und die elektrochemische Kapazität des Endprodukts zu maximieren.

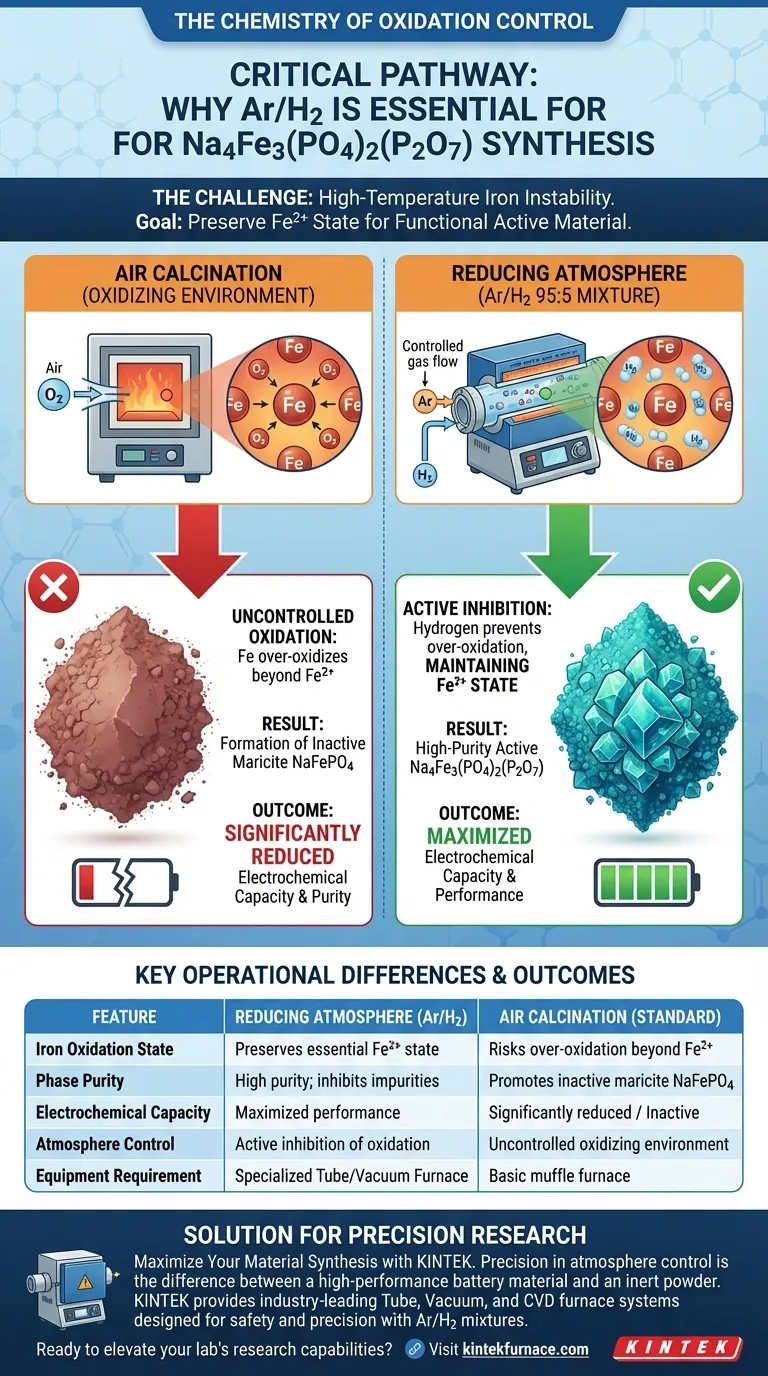

Die Chemie der Oxidationskontrolle

Erhaltung des Fe2+-Zustands

Die grundlegende Herausforderung bei der Synthese von Na4Fe3(PO4)2(P2O7) ist die chemische Instabilität von Eisen bei hohen Temperaturen.

Um das gewünschte Kristallgitter zu erreichen, muss Eisen im Oxidationszustand Fe2+ verbleiben.

Wenn Sie diesen Prozess mit Luftkalzinierung versuchen, wirkt der vorhandene Sauerstoff als starkes Oxidationsmittel. Dies führt zu einer "Überoxidation", die das Eisen vom notwendigen Fe2+-Zustand wegdrängt und die Zielverbindung destabilisiert.

Verhinderung der Verunreinigungsbildung

Die bedeutendste Folge der Nichtverwendung einer reduzierenden Atmosphäre ist die Bildung von Verunreinigungen.

Insbesondere begünstigt eine oxidierende Umgebung (wie Luft) die Bildung von Maricit NaFePO4.

Die primäre Referenz gibt an, dass Maricit elektrochemisch inaktiv ist. Wenn sich also Maricit aufgrund des Mangels an reduzierendem Gas bildet, hat das resultierende Material eine deutlich geringere Reinheit und schlechte Leistung.

Die Rolle des Ar/H2-Gemisches

Aktive Hemmung

Das Standardprotokoll beinhaltet ein Gasgemisch aus 95 % Argon und 5 % Wasserstoff.

Während Argon eine inerte Schutzschicht bildet, ist die Wasserstoffkomponente der aktive Wirkstoff. Es schafft eine reduzierende Umgebung, die die Oxidation aktiv hemmt.

Dies "schützt" das Eisen während der Hochtemperatursinterung effektiv und verankert es korrekt in der Kristallstruktur.

Auswirkungen auf die elektrochemische Kapazität

Die physikalische Umgebung des Ofens bestimmt direkt die Leistung des endgültigen Batteriematerials.

Indem sichergestellt wird, dass das Eisen als Fe2+ verbleibt und die Bildung von Maricit vermieden wird, maximiert die reduzierende Atmosphäre die elektrochemische Kapazität.

Luftkalzinierung würde im Gegensatz dazu ein Produkt mit beeinträchtigter Kapazität aufgrund der Anwesenheit inaktiver Phasen ergeben.

Betriebliche Überlegungen und Kompromisse

Ausrüstungsanforderungen

Die Verwendung einer reduzierenden Atmosphäre erfordert spezialisiertere Geräte als die Luftkalzinierung.

Sie benötigen im Allgemeinen einen Laborrohr-Ofen, der die Umgebung abdichten kann, um den Gasfluss präzise zu steuern.

Diese Einrichtung ermöglicht die effiziente Abführung unerwünschter Gase bei gleichzeitiger Aufrechterhaltung des spezifischen Ar/H2-Verhältnisses von 95:5, das für den Erfolg erforderlich ist.

Komplexität vs. Qualität

Der Kompromiss hier liegt zwischen Prozessvereinfachung und Materialtauglichkeit.

Luftkalzinierung ist einfacher und erfordert weniger Sicherheitskontrollen als der Umgang mit Wasserstoffgas.

In diesem speziellen Fall geht die Einfachheit jedoch auf Kosten des Produkterfolgs. Die Komplexität der Handhabung einer reduzierenden Atmosphäre ist der Eintrittspreis für die Gewinnung eines funktionsfähigen Materials.

Treffen Sie die richtige Wahl für Ihr Ziel

Bei der Einrichtung Ihres Syntheseprotokolls bestimmt die Wahl der Atmosphäre, ob Sie ein Hochleistungs-Batteriematerial oder ein inertes Pulver herstellen.

- Wenn Ihr Hauptaugenmerk auf der Phasreinheit liegt: Sie müssen das Ar/H2-Gemisch 95:5 verwenden, um die Bildung der inaktiven Maricit NaFePO4-Phase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Sie müssen Luftkalzinierung vermeiden, um sicherzustellen, dass Eisen im Fe2+-Zustand verbleibt, der für die maximale Kapazität erforderlich ist.

Der Erfolg dieser Synthese beruht vollständig auf der Verwendung einer reduzierenden Atmosphäre, um die Stabilität der Eisenatome chemisch zu steuern.

Zusammenfassungstabelle:

| Merkmal | Reduzierende Atmosphäre (95:5 Ar/H2) | Luftkalzinierung (Standard) |

|---|---|---|

| Eisen-Oxidationszustand | Erhält den wesentlichen Fe2+-Zustand | Risiko der Überoxidation über Fe2+ hinaus |

| Phasreinheit | Hohe Reinheit; hemmt Verunreinigungen | Fördert inaktives Maricit NaFePO4 |

| Elektrochemische Kapazität | Maximierte Leistung | Deutlich reduziert / Inaktiv |

| Atmosphärenkontrolle | Aktive Hemmung der Oxidation | Unkontrollierte oxidierende Umgebung |

| Ausrüstungsanforderung | Spezialisierter Rohr-/Vakuumofen | Einfacher Muffelofen |

Maximieren Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Atmosphärenkontrolle ist der Unterschied zwischen einem Hochleistungs-Batteriematerial und einem inerten Pulver. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Ofensysteme, die speziell dafür entwickelt wurden, empfindliche Ar/H2-Gasgemische mit absoluter Sicherheit und Präzision zu handhaben.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung stellen unsere anpassbaren Hochtemperaturöfen sicher, dass Ihre Na4Fe3(PO4)2(P2O7)-Synthese den kritischen Fe2+-Zustand beibehält und gleichzeitig inaktive Maricit-Verunreinigungen eliminiert.

Bereit, die Forschungskapazitäten Ihres Labors zu erweitern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Yaprak Subaşı, Reza Younesi. Synthesis and characterization of a crystalline Na<sub>4</sub>Fe<sub>3</sub>(PO<sub>4</sub>)<sub>2</sub>(P<sub>2</sub>O<sub>7</sub>) cathode material for sodium-ion batteries. DOI: 10.1039/d4ta03554b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Inertofen? Schützen Sie Ihre Materialien vor Oxidation und Kontamination

- Welche Methanol-Dissoziationsreaktion ist für das Einsatzhärten oder das Neutralhärten geeignet? Gewährleisten Sie eine saubere, kontrollierte Wärmebehandlung

- Wie erleichterte ein Röhrenatmosphäre-Ofen die Kohlenstoffbeschichtungsmodifikation von LMFP-Materialien? Optimierung der Leitfähigkeit

- Was ist die Funktion einer Argon-Atmosphäre unter Hochdruck? Beherrschen Sie die Reinheit komplexer Legierungen mit Präzisionsschmelzen

- Wie erleichtert ein horizontaler Kammerofen die Atmosphärenkontrolle bei der Synthese von Ni-TiON-Katalysatoren?

- Können Atmosphäreöfen für spezifische Anwendungen angepasst werden? Entsperren Sie Präzision für Ihre einzigartigen Prozesse

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- Wie trägt ein Furnance mit kontrollierter Atmosphäre zur Energieeffizienz bei? Niedrigere Kosten durch fortschrittliches Wärmemanagement