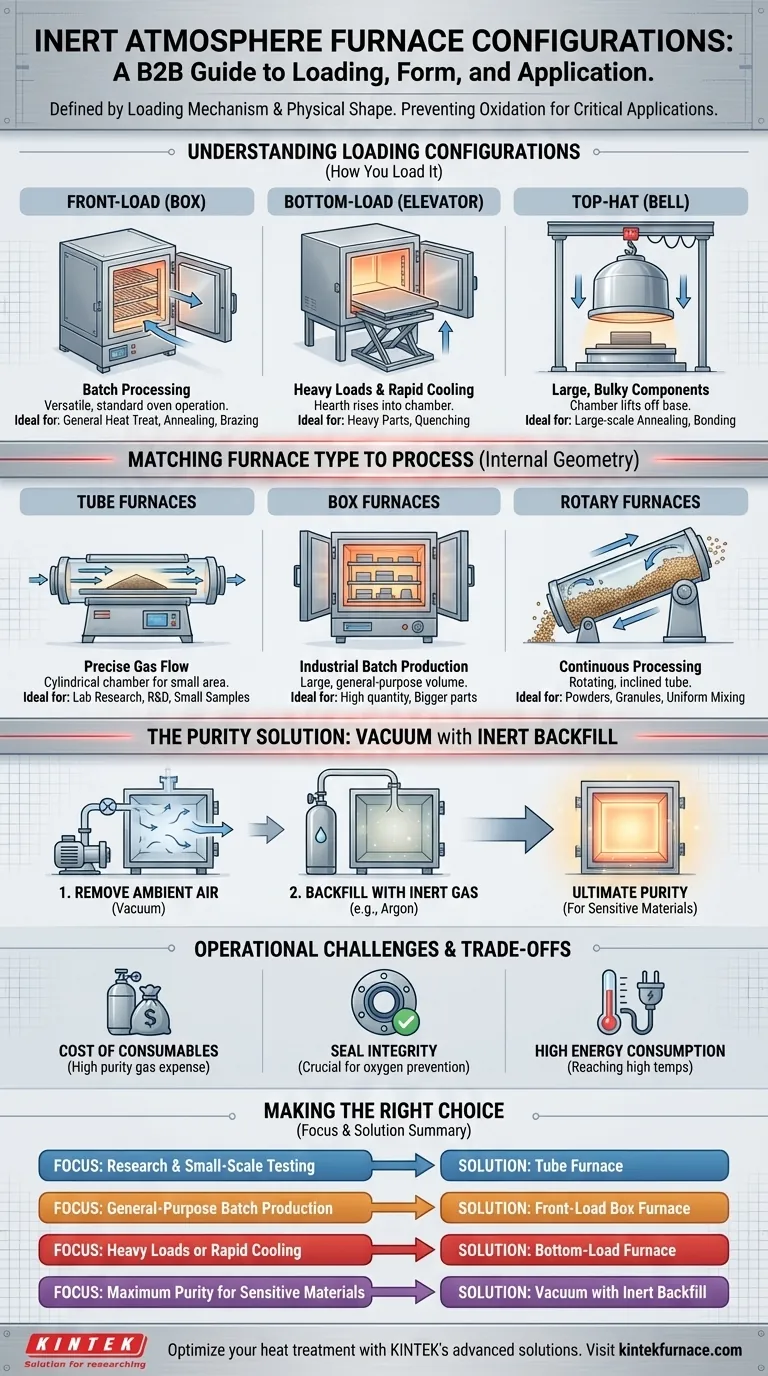

Kurz gesagt, Schutzgasöfen werden hauptsächlich durch ihren Beschickungsmechanismus und ihre physikalische Form definiert. Die wichtigsten Beschickungskonfigurationen sind Frontlader, Bodenlader und Haubenöfen, während die gebräuchlichsten Typen basierend auf ihrem Formfaktor Kastentemperöfen, Rohröfen und Drehrohrofen sind. Diese Konstruktionen sind für bestimmte Anwendungen konzipiert, von der Laborforschung bis zur Massenproduktion, bei denen die Verhinderung von Oxidation durch ein kontrolliertes Gas wie Stickstoff oder Argon von entscheidender Bedeutung ist.

Die optimale Ofenkonfiguration ist keine Frage der Suche nach der „besten“ Lösung, sondern der präzisen Abstimmung des Ofendesigns auf die Größe Ihres Materials, Ihr Produktionsvolumen und die spezifischen Anforderungen Ihres Wärmebehandlungsprozesses.

Verständnis der Beschickungskonfigurationen

Die Art und Weise, wie Sie Materialien in den Ofen einlegen und entnehmen, ist eine primäre Designüberlegung. Diese Wahl beeinflusst den Arbeitsablauf, die Arten von Materialien, die Sie verarbeiten können, und sogar Prozessfähigkeiten wie Abkühlraten.

Frontlader-Öfen (Kastentemperöfen)

Dies ist die konventionellste Bauweise, die viel wie ein normaler Ofen mit einer Tür an der Vorderseite funktioniert. Es handelt sich um eine vielseitige Allzweckkonfiguration.

Frontlader-Öfen eignen sich ideal für die Chargenverarbeitung verschiedener Teile auf Ablagen oder Tabletts. Sie sind einfach zu bedienen und eine gängige Wahl für allgemeine Wärmebehandlungen, Glühvorgänge und Hartlöten.

Bodenlader-Öfen

Bei dieser Konstruktion wird die Herdplatte (der Ofenboden) mithilfe eines Hebemechanismus von unten in die stationäre Heizkammer gehoben.

Diese Konfiguration eignet sich außergewöhnlich gut für die Verarbeitung sehr schwerer Lasten. Sie ermöglicht auch ein schnelles Abkühlen (Abschrecken), indem das Material schnell aus der Heizzone abgesenkt wird, was für bestimmte metallurgische Prozesse entscheidend ist.

Haubenöfen (Glockenöfen)

Beim Hauben- oder „Glockenofen“ wird die Heizkammer über eine stationäre Basis abgesenkt, auf der das Material platziert ist. Der Ofenkörper wird zum Be- und Entladen angehoben.

Dieses Design ist perfekt für große, sperrige oder unförmige Komponenten, die nicht einfach in eine Kammer geladen werden können. Es bietet hervorragenden Zugang und wird häufig für groß angelegte Glüh- oder Fügeanwendungen eingesetzt.

Abstimmung des Ofentyps auf Ihren Prozess

Über die Art der Beschickung hinaus bestimmt die interne Geometrie des Ofens, wie Wärme und Atmosphäre auf Ihr Material einwirken.

Rohröfen

Rohröfen verwenden eine zylindrische Kammer, die typischerweise aus Keramik oder Quarz besteht, um einen kleineren, genau definierten Bereich zu erhitzen.

Sie sind der Standard für Laborforschung, F&E und die Verarbeitung kleiner Proben. Die röhrenförmige Konstruktion bietet eine hervorragende Atmosphärenkontrolle und ist ideal für Prozesse, die von einem präzisen Gasfluss über das Material profitieren.

Kastentemperöfen

Ein Kastentemperofen, der typischerweise eine Frontlader-Tür verwendet, ist eine rechteckige Kammer für allgemeine Arbeiten.

Dies ist das Arbeitspferd für die industrielle Chargenproduktion. Sein größeres Volumen kann größere Einzelteile oder eine hohe Menge kleinerer Teile aufnehmen, die auf Racks angeordnet sind.

Drehrohrofen

Diese Öfen verfügen über ein rotierendes zylindrisches Rohr, das leicht geneigt ist, wodurch das Material durch die Heizzone trudelt und sich bewegt.

Drehrohrofen sind für die kontinuierliche Verarbeitung von Pulvern, Granulaten oder Kleinteilen konzipiert, die eine ständige Durchmischung erfordern, um sicherzustellen, dass jede Oberfläche gleichmäßig erhitzt und der Schutzatmosphäre ausgesetzt wird.

Der Sonderfall: Vakuum mit Inertgas-Nachfüllung

Für Anwendungen, die die höchstmögliche Reinheit erfordern, umfasst der Prozess mehr als nur das Spülen der Kammer mit Inertgas.

Warum mit einem Vakuum beginnen?

Die effektivste Methode zur Erzeugung einer reinen Schutzatmosphäre besteht darin, zunächst eine Vakuumpumpe zu verwenden, um die Umgebungsluft zu entfernen, die Sauerstoff und Feuchtigkeit enthält.

Erreichen ultimativer Reinheit

Nach dem Evakuieren wird die Kammer mit hochreinem Inertgas nachgespült. Bei hochsensiblen Materialien kann dieser Pumpzyklus und Nachfüllvorgang mehrmals wiederholt werden, um verbleibende Verunreinigungen auf vernachlässigbare Werte zu verdünnen und die Integrität von Materialien zu gewährleisten, die auf Spuren von Sauerstoff reagieren.

Verständnis der Kompromisse und Herausforderungen

Obwohl der Betrieb eines Schutzgasofens unerlässlich ist, bringt er spezifische betriebliche Überlegungen und Kosten mit sich, die verwaltet werden müssen.

Kosten für Verbrauchsmaterialien

Hochreine Inertgase, insbesondere Argon, können erhebliche Betriebskosten verursachen. Ein effizienter Ofenbetrieb und ein leckfreies System sind entscheidend, um den Gasverbrauch zu minimieren.

Aufrechterhaltung der Dichtheit

Das gesamte System – einschließlich Türen, Anschlüssen und Gasleitungen – muss perfekt abgedichtet sein, um zu verhindern, dass Sauerstoff bei hohen Temperaturen in die Kammer eindringt. Regelmäßige Wartung und Dichtungsprüfungen sind nicht verhandelbar.

Hoher Energieverbrauch

Das Erreichen und Halten der hohen Temperaturen, die für Prozesse wie Hartlöten oder Glühen erforderlich sind, verbraucht eine beträchtliche Menge Energie. Eine ordnungsgemäße Isolierung und effiziente Heizelemente sind der Schlüssel zur Steuerung dieser Kosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration erfordert die Ausrichtung des Designs auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Forschung und kleinmaßstäblicher Erprobung liegt: Ein Rohrofen bietet die beste Kontrolle und Atmosphärenreinheit für kleine, genau definierte Proben.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Chargenproduktion liegt: Ein Frontlader-Kastentemperofen bietet die größte Vielseitigkeit für eine breite Palette von Teilegrößen und Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwerer Lasten oder dem Erfordernis schneller Kühlung liegt: Ein Bodenlader-Ofen wurde speziell für diese anspruchsvollen mechanischen und thermischen Anforderungen entwickelt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt: Ein Vakuumofen mit Inertgas-Nachfüllsystem ist der einzige Weg, atmosphärische Verunreinigungen zuverlässig zu entfernen.

Indem Sie das Ofendesign an Ihren spezifischen Material- und Prozesszielen ausrichten, gewährleisten Sie sowohl betriebliche Effizienz als auch die Integrität des Endprodukts.

Zusammenfassungstabelle:

| Konfigurationstyp | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|

| Frontlader (Kasten) | Vielseitig, Chargenverarbeitung, einfache Bedienung | Allgemeine Wärmebehandlung, Glühen, Hartlöten |

| Bodenlader | Verarbeitet schwere Lasten, schnelle Kühlung | Metallurgisches Abschrecken, Verarbeitung schwerer Teile |

| Haube (Glocke) | Hervorragender Zugang für große Komponenten | Großflächiges Glühen, Fügen |

| Rohr | Zylindrische Kammer, präziser Gasfluss | Laborforschung, F&E, kleine Proben |

| Drehrohrofen | Kontinuierliche Verarbeitung, gleichmäßiges Mischen | Pulver, Granulate, Kleinteile |

| Vakuum mit Inertgas-Nachfüllung | Hohe Reinheit, entfernt Verunreinigungen | Empfindliche Materialien, die höchste Reinheit erfordern |

Bereit, Ihren Wärmebehandlungsprozess mit dem richtigen Schutzgasofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und Fertigungskompetenz im eigenen Haus, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors und die Produktintegrität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen