Im Kern erreicht ein Ofen mit kontrollierter Atmosphäre Energieeffizienz, indem er Verschwendung verhindert. Im Gegensatz zu weniger fortschrittlichen Systemen sind diese Öfen so konstruiert, dass sie die drei grundlegenden Herausforderungen der thermischen Verarbeitung lösen: Sie verhindern, dass Wärme entweicht, sie wenden diese Wärme mit extremer Präzision an und sie schließen den Prozess schneller ab. Diese Kombination aus überlegener Isolierung, präzisen Steuerungssystemen und schneller, gleichmäßiger Erwärmung führt direkt zu geringerem Energieverbrauch und reduzierten Betriebskosten.

Obwohl ihr Hauptzweck die Kontrolle der Verarbeitungsumgebung eines Materials ist, sind Öfen mit kontrollierter Atmosphäre von Natur aus auf Effizienz ausgelegt. Ihre fortschrittliche Isolierung, präzise Steuerung und gleichmäßige Erwärmung verbessern nicht nur die Produktqualität – sie eliminieren systematisch die Hauptquellen von Energieverschwendung in herkömmlichen Systemen.

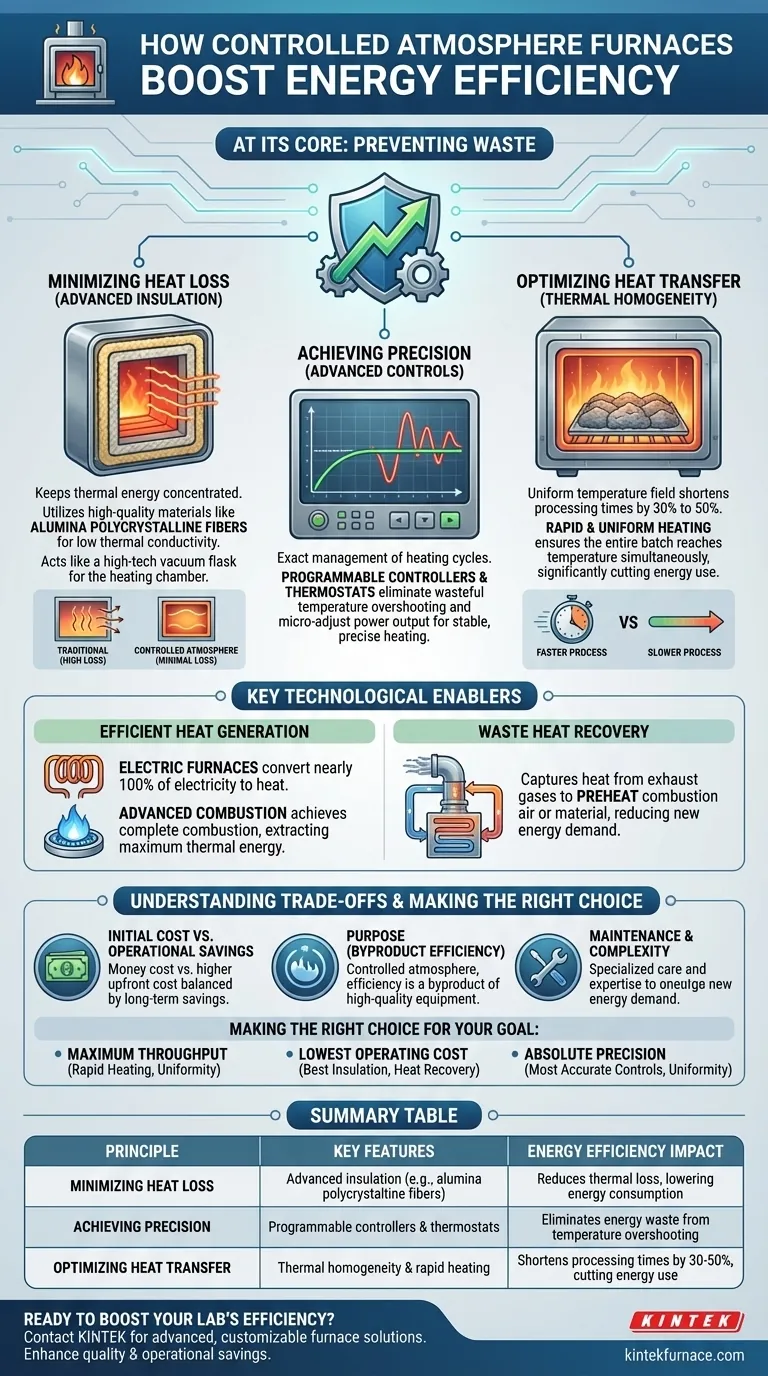

Die Grundprinzipien der Energieeffizienz

Die Effizienz eines Ofens ist nicht das Ergebnis einer einzelnen Funktion, sondern eines integrierten Systems, das darauf ausgelegt ist, Wärmeverluste in jeder Phase zu minimieren.

Minimierung von Wärmeverlusten durch fortschrittliche Isolierung

Der direkteste Weg, Energie zu verschwenden, besteht darin, Wärme entweichen zu lassen. Moderne Öfen mit kontrollierter Atmosphäre sind so gebaut, dass sie dies verhindern.

Sie verwenden hochwertige Isoliermaterialien wie Aluminiumoxid-Polykristallfasern, die eine außergewöhnlich niedrige Wärmeleitfähigkeit aufweisen. Diese fortschrittliche Isolierung wirkt als Barriere und hält die thermische Energie dort konzentriert, wo sie benötigt wird – in der Heizzkammer.

Dieses Prinzip ist der Unterschied zwischen dem Warmhalten von Kaffee in einem Pappbecher im Gegensatz zu einer Hightech-Vakuumflasche. Die überlegene Isolierung der Flasche hält den Inhalt stundenlang heiß, ohne dass zusätzliche Energie benötigt wird, was genau das ist, was die Ofenisolierung für die Heizzkammer leistet.

Präzision durch fortschrittliche Steuerungssysteme

Energieverschwendung entsteht auch durch unpräzise Steuerung. Das Überschreiten einer Zieltemperatur und anschließendes Warten auf Abkühlung verbraucht überschüssige Energie und Zeit.

Öfen mit kontrollierter Atmosphäre integrieren programmierbare Steuerungen und Thermostate, die eine exakte Verwaltung des Heizzyklus ermöglichen. Diese Systeme überwachen die Temperatur kontinuierlich und nehmen Mikroanpassungen an der Leistung vor.

Dies stellt sicher, dass der Ofen nur die exakte Energiemenge verbraucht, die zur Erreichung und Aufrechterhaltung des Sollwerts erforderlich ist, wodurch die verschwenderischen Spitzen und Täler weniger ausgefeilter Steuerungen eliminiert werden.

Optimierung der Wärmeübertragung durch thermische Homogenität

Wenn eine Last ungleichmäßig erhitzt wird, muss der gesamte Prozess verlängert werden, um sicherzustellen, dass der kälteste Punkt schließlich die Zieltemperatur erreicht. Diese „Haltezeit“ ist reine Energieverschwendung.

Diese Öfen sind für thermische Homogenität ausgelegt, was bedeutet, dass sie ein extrem gleichmäßiges Temperaturfeld in der gesamten Kammer erzeugen.

Eine schnelle und gleichmäßige Erwärmung stellt sicher, dass das gesamte Material oder die gesamte Charge von Teilen nahezu gleichzeitig die gewünschte Temperatur erreicht. Dies kann die Prozesszeiten um 30 % bis 50 % verkürzen, was einer direkten und erheblichen Reduzierung des Gesamtenergieverbrauchs entspricht.

Wichtige technologische Wegbereiter

Über die Grundprinzipien hinaus tragen bestimmte Technologien direkt zu einem geringeren Energieverbrauch bei.

Effiziente Wärmeerzeugung

Wie die Wärme erzeugt wird, ist grundlegend. Elektrische Öfen sind ein Paradebeispiel, da sie fast 100 % des bezogenen Stroms direkt in nutzbare Wärme umwandeln.

Bei brennstoffbetriebenen Modellen ergibt sich die Effizienz aus der fortschrittlichen Verbrennungstechnologie. Diese Systeme sind darauf ausgelegt, eine vollständige Verbrennung zu erreichen und die maximal mögliche thermische Energie aus der Brennstoffquelle bei minimalem Abfall zu gewinnen.

Abwärmerückgewinnung

Bei vielen industriellen Prozessen werden heiße Abgase oder Rauchgase einfach in die Atmosphäre abgeleitet, wobei wertvolle thermische Energie mitgerissen wird.

Fortschrittlichere Ofensysteme integrieren Wärmerückgewinnungsmechanismen. Diese Komponenten fangen Wärme aus den Abgasen auf und nutzen sie zur Vorwärmung der Verbrennungsluft oder der Materiallast, wodurch die Menge an neuer Energie reduziert wird, die für den nächsten Zyklus benötigt wird.

Verständnis der Abwägungen

Obwohl diese Öfen äußerst effizient sind, bringen sie Überlegungen mit sich, die für eine fundierte Entscheidung von entscheidender Bedeutung sind.

Anfangskosten im Vergleich zu Betriebsersparnissen

Die fortschrittlichen Materialien und hochentwickelten Steuerungssysteme, die eine hohe Effizienz ermöglichen, haben ihren Preis. Die anfänglichen Investitionskosten für einen Ofen mit kontrollierter Atmosphäre sind in der Regel höher als für einen herkömmlichen Ofen.

Diese Vorabkosten werden jedoch durch erhebliche langfristige Einsparungen beim Energieverbrauch ausgeglichen. Die Reduzierung der Betriebskosten kann über die Lebensdauer des Ofens zu einer überzeugenden Kapitalrendite führen.

Der Zweck der kontrollierten Atmosphäre

Es ist wichtig zu verstehen, dass die Atmosphäre selbst (z. B. die Verwendung von Stickstoff oder Argon) dem Prozess dient und nicht der Energieeinsparung. Die Energieeffizienz ist ein Nebenprodukt der hochwertigen Ausrüstung, die für einen solch präzisen Prozess erforderlich ist.

Sie investieren in einen Ofen mit kontrollierter Atmosphäre wegen seiner Fähigkeit, Oxidation zu verhindern und die Materialintegrität zu gewährleisten. Die Tatsache, dass er auch sehr energieeffizient ist, ist ein starker sekundärer Vorteil, der sich aus seinem Design ergibt.

Wartung und Komplexität

Anspruchsvolle Systeme erfordern anspruchsvolle Pflege. Die Präzisionssteuerungen und speziellen Komponenten erfordern möglicherweise spezialisiertere Wartungspläne und technisches Fachwissen als einfachere, weniger effiziente Öfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt von Ihrem primären betrieblichen Antrieb ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie Öfen, die schnelle Aufheizraten und nachgewiesene thermische Homogenität aufweisen, da die Verkürzung der Zykluszeit Ihr direkteste Weg zur Effizienz ist.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten Betriebskosten liegt: Suchen Sie nach Modellen mit den besten Isolierungspaketen, Wärmerückgewinnungsoptionen und hochgradig programmierbaren Steuerungen, um den Energieverbrauch während jedes Zyklus zu minimieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesspräzision liegt: Wählen Sie den Ofen mit der genauesten Temperaturregelung und -gleichmäßigkeit, da die Energieeffizienzgewinne natürlich aus einem System folgen, das keine Energie durch Ungenauigkeit verschwendet.

Letztendlich ist die Investition in einen Ofen mit überlegenem Wärmemanagement eine Investition sowohl in die Prozessqualität als auch in die langfristige Energieeffizienz.

Zusammenfassungstabelle:

| Prinzip | Wesentliche Merkmale | Auswirkungen auf die Energieeffizienz |

|---|---|---|

| Minimierung von Wärmeverlusten | Fortschrittliche Isolierung (z. B. Aluminiumoxid-Polykristallfasern) | Reduziert Wärmeverluste und senkt den Energieverbrauch |

| Präzision erreichen | Programmierbare Steuerungen und Thermostate | Eliminiert Energieverschwendung durch Überschreiten der Temperatur |

| Wärmeübertragung optimieren | Thermische Homogenität und schnelle Erwärmung | Verkürzt Prozesszeiten um 30–50 % und senkt den Energieverbrauch |

Bereit, die Energieeffizienz Ihres Labors zu steigern und Kosten zu senken? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Öfen mit kontrollierter Atmosphäre, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch Nutzung unserer herausragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen für präzise experimentelle Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Produkte Ihre Prozessqualität und Betriebsersparnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen