Im Kern ist ein Inertofen eine spezialisierte Heizkammer, die empfindliche Materialien während der Wärmebehandlung vor Reaktionen mit der Luft schützen soll. Dies wird erreicht, indem die normale, reaktive Atmosphäre (mit Sauerstoff) durch ein nicht-reaktives oder „inertes“ Gas, wie Stickstoff oder Argon, ersetzt wird, wodurch Prozesse wie Oxidation verhindert und die Integrität des Materials gewährleistet werden.

Der wahre Zweck eines Inertofens besteht nicht nur darin, ein Objekt zu erhitzen, sondern die chemische Umgebung während des Erhitzens zu kontrollieren. Diese Kontrolle verhindert unerwünschten Abbau und ermöglicht hochpräzise Fertigung und Forschung.

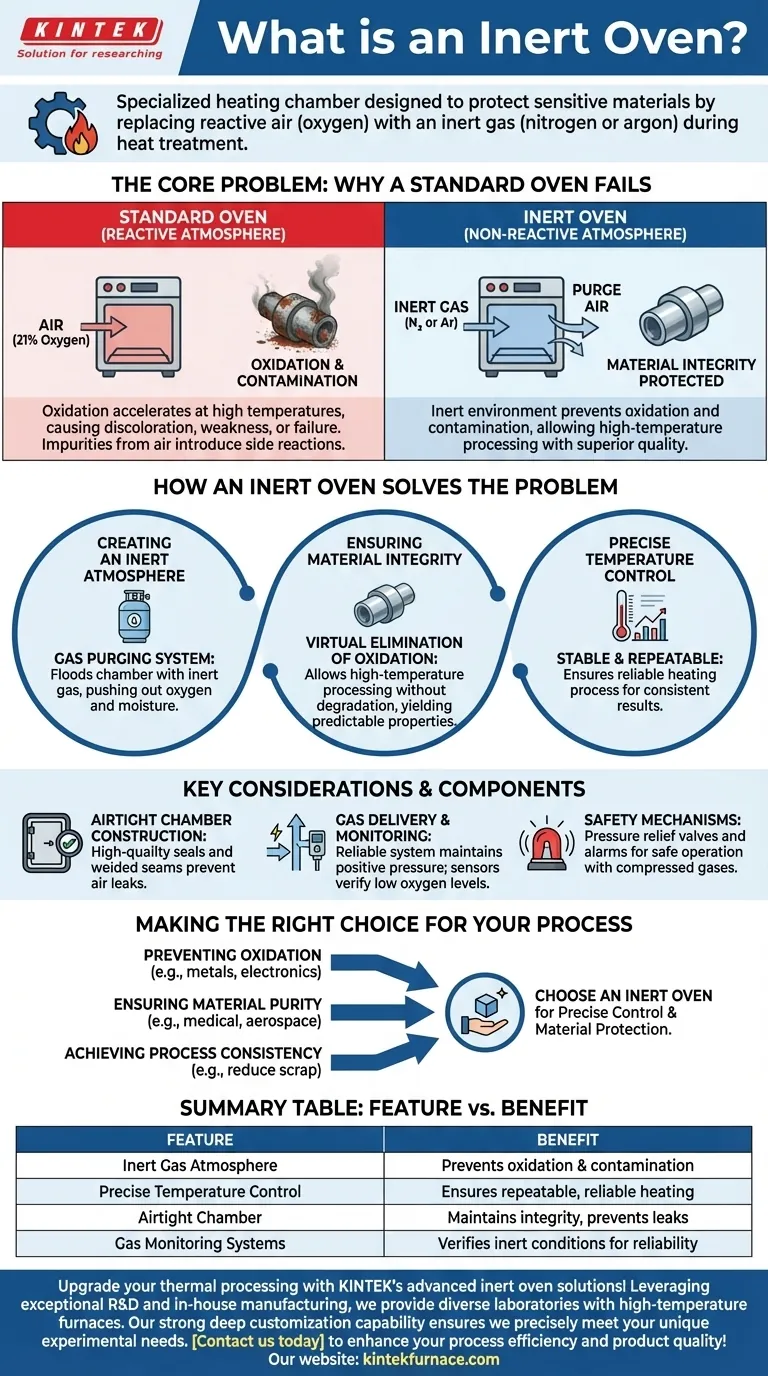

Das Kernproblem: Warum ein Standardofen versagt

Das Erhitzen von Materialien in einem konventionellen Ofen bedeutet, sie der Umgebungsluft auszusetzen, die zu etwa 21 % aus Sauerstoff besteht. Bei erhöhten Temperaturen wird dieser Sauerstoff hochreaktiv und kann erhebliche Probleme verursachen.

Die Herausforderung der Oxidation

Oxidation ist eine chemische Reaktion, die auftritt, wenn ein Material Sauerstoff ausgesetzt wird. Ein häufiges Beispiel bei Raumtemperatur ist das Rosten von Eisen.

Bei hohen Temperaturen beschleunigt sich dieser Prozess dramatisch. Bei vielen Metallen, Elektronikteilen und fortschrittlichen Polymeren kann das Erhitzen in Gegenwart von Sauerstoff zu Verfärbungen, strukturellen Schwächen oder einem vollständigen Versagen der Komponente führen.

Kontamination und unerwünschte Reaktionen

Neben Sauerstoff können andere Elemente in der Luft als Verunreinigungen wirken. Diese können Verunreinigungen in die Oberfläche eines Materials einbringen oder unbeabsichtigte Nebenreaktionen auslösen.

Dies ist besonders kritisch in Bereichen wie der Halbleiterfertigung oder der Herstellung medizinischer Geräte, wo selbst mikroskopische Verunreinigungen ein Produkt unbrauchbar machen können.

Wie ein Inertofen das Problem löst

Ein Inertofen begegnet den Problemen der Oxidation und Kontamination direkt, indem er die Umgebung, in der das Erhitzen stattfindet, grundlegend verändert.

Schaffung einer inerten Atmosphäre

Die Hauptfunktion eines Inertofens ist sein Gasreinigungssystem. Bevor der Heizzyklus beginnt, flutet das System die Kammer mit einem inerten Gas, typischerweise Stickstoff oder Argon.

Dieser Prozess reinigt die Kammer, indem er Sauerstoff und Feuchtigkeit physisch herausdrückt, bis die interne Atmosphäre fast vollständig nicht-reaktiv ist.

Sicherstellung der Materialintegrität

Durch das Erhitzen des Materials in dieser kontrollierten, sauerstofffreien Umgebung wird das Risiko der Oxidation praktisch eliminiert.

Dies ermöglicht die Verarbeitung von Materialien bei hohen Temperaturen ohne Abbau. Das Ergebnis ist ein Endprodukt mit überlegener Qualität, vorhersagbaren Eigenschaften und der beabsichtigten Leistungsmerkmale.

Die Rolle der präzisen Temperaturregelung

Neben der atmosphärischen Kontrolle verfügen Inertöfen über eine hochpräzise Temperaturregelung. Die Kombination aus stabiler Temperatur und nicht-reaktiver Umgebung gewährleistet, dass der Heizprozess sowohl wiederholbar als auch zuverlässig ist.

Wichtige Überlegungen und Komponenten

Die Wirksamkeit eines Inertofens hängt von seinem Design und davon ab, wie er die Integrität der inerten Atmosphäre aufrechterhält.

Luftdichte Kammerkonstruktion

Um zu verhindern, dass reaktive Luft wieder eindringt, muss ein Inertofen eine außergewöhnlich gut abgedichtete Kammer haben. Dies beinhaltet hochwertige Dichtungen, verstärkte Türen und geschweißte Nähte, die Druckänderungen während des Betriebs standhalten können.

Gasversorgungs- und Überwachungssysteme

Ein zuverlässiges Gasversorgungssystem ist unerlässlich, um die Kammer zu reinigen und während des Zyklus einen leichten Überdruck aufrechtzuerhalten. Viele fortschrittliche Öfen umfassen auch Gasüberwachungssysteme, wie z.B. Sauerstoffsensoren, um zu überprüfen, ob die Umgebung wirklich inert bleibt.

Sicherheitsmechanismen

Der Umgang mit komprimierten Gasen birgt Sicherheitsaspekte. Inertöfen sind mit Funktionen wie Druckbegrenzungsventilen ausgestattet, um eine Überdruckbildung zu verhindern, und Alarmen, um Bediener auf Systemprobleme aufmerksam zu machen.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Inertofen hängt vollständig von der Empfindlichkeit Ihres Materials gegenüber der Umgebungsluft während des Erhitzens ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation liegt: Ein Inertofen ist für die Wärmebehandlung der meisten Metalle, das Verbinden elektronischer Komponenten oder das Aushärten bestimmter Polymere unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Materialreinheit liegt: In medizinischen, Luft- und Raumfahrt- oder Halbleiteranwendungen verhindert die kontrollierte Atmosphäre Oberflächenkontaminationen, die Standardöfen nicht verhindern können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Prozesskonsistenz liegt: Das Eliminieren der Variablen der atmosphärischen Reaktion führt zu wiederholbareren Ergebnissen, reduziert Ausschussraten und verbessert die allgemeine Produktqualität.

Letztendlich geht es bei der Investition in einen Inertofen darum, präzise Kontrolle über Ihren thermischen Prozess zu erlangen, um die Integrität Ihres Materials zu schützen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Inerte Gasatmosphäre | Verhindert Oxidation und Kontamination durch Ersetzen von Sauerstoff durch nicht-reaktive Gase wie Stickstoff oder Argon |

| Präzise Temperaturregelung | Gewährleistet wiederholbare und zuverlässige Heizprozesse für konsistente Ergebnisse |

| Luftdichte Kammer | Bewahrt die Integrität der inerten Umgebung, verhindert Lecks und gewährleistet Sicherheit |

| Gasüberwachungssysteme | Überprüft den Sauerstoffgehalt, um inerte Bedingungen zu bestätigen und die Prozesszuverlässigkeit zu erhöhen |

Rüsten Sie Ihre thermische Verarbeitung mit den fortschrittlichen Inertofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und empfindliche Materialien vor Oxidation und Kontamination schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten