Ja, absolut. Atmosphäreöfen sind nicht nur anpassbar, sondern werden häufig für spezifische, anspruchsvolle Anwendungen konstruiert. Ob für experimentelle Forschung mit neuartigen Materialien oder für die Massenproduktion mit einzigartigen Prozessanforderungen – die Anpassung verwandelt ein Universalwerkzeug in ein Präzisionsinstrument, das auf ein bestimmtes Ergebnis zugeschnitten ist.

Die Kernfrage ist nicht, ob Öfen angepasst werden können, sondern zu verstehen, warum ein bestimmter Prozess dies erfordert. Während Standardöfen gängige Aufgaben gut bewältigen, erfordern fortschrittliche Anwendungen eine präzise Kontrolle über die Kammerumgebung, das thermische Profil und die Materialhandhabung, was nur eine maßgeschneiderte Lösung bieten kann.

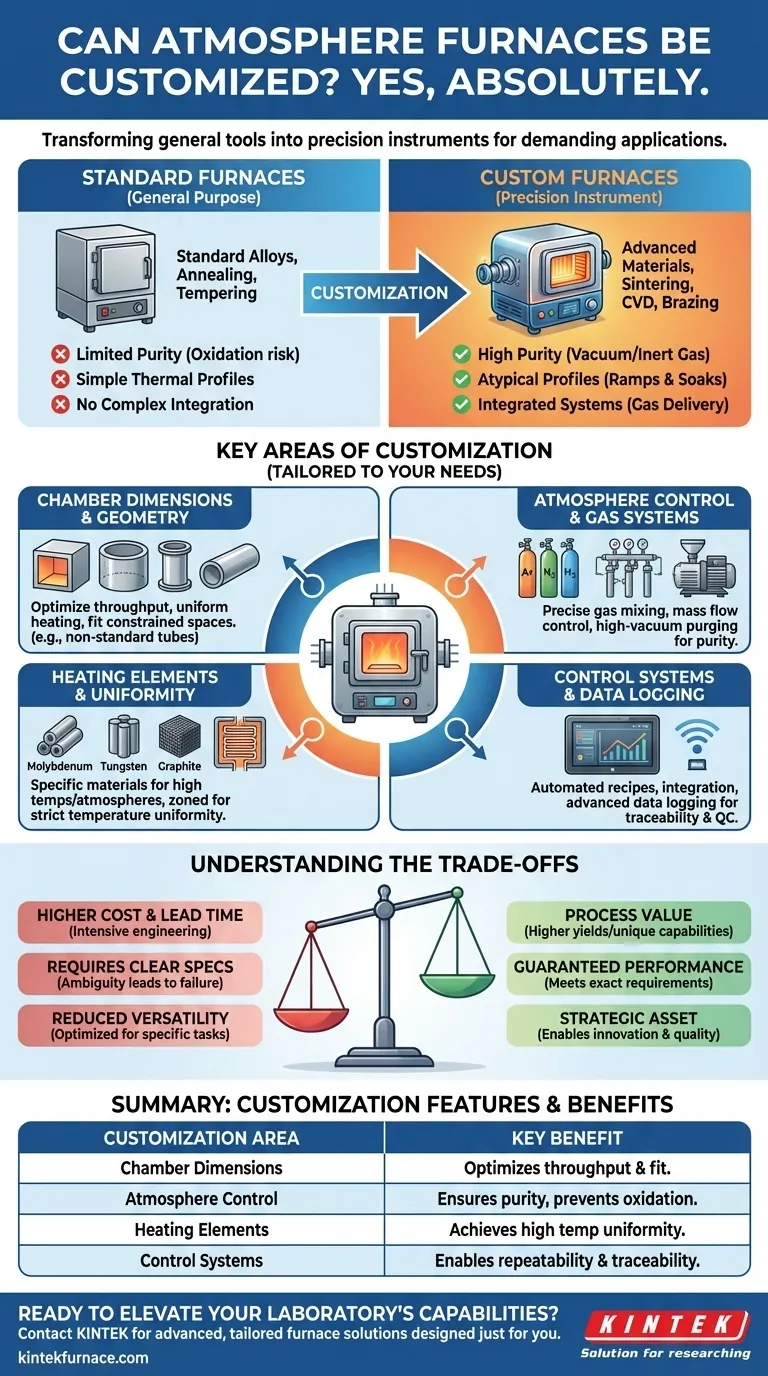

Warum Standardöfen für spezialisierte Aufgaben nicht ausreichen

Ein Standard-Atmosphäreofen von der Stange ist für eine breite Palette gängiger industrieller Anforderungen wie das Glühen oder Vergüten von Standardlegierungen konzipiert. Für fortschrittliche oder empfindliche Prozesse fehlt ihnen jedoch oft die erforderliche Spezifität.

Die Herausforderung der Materialreinheit und Reaktivität

Viele fortschrittliche Materialien wie Titanlegierungen, Hochtemperaturlegierungen und Halbleiter sind besonders bei erhöhten Temperaturen sehr reaktiv mit Sauerstoff und anderen atmosphärischen Gasen.

Selbst Spuren von Sauerstoff können zu Oxidation führen, was zu Oberflächenverfärbungen, beeinträchtigter struktureller Integrität oder fehlerhaften elektronischen Eigenschaften führt. Ein kundenspezifischer Ofen gewährleistet das erforderliche Maß an atmosphärischer Reinheit, sei es durch Hochvakuumpurging oder präzisen Inertgasfluss.

Atypische thermische Profile und Zyklen

Standardöfen sind für gängige Auf- und Abkühlraten optimiert. Prozesse wie das Sintern fortschrittlicher Keramiken oder das Hartlöten komplexer Baugruppen erfordern jedoch möglicherweise einzigartige, mehrstufige thermische Profile mit schnellen oder extrem langsamen Rampen und Haltezeiten.

Die Anpassung ermöglicht spezielle Heizelemente, Isolationspakete und Steuerungssysteme, um diese präzisen thermischen Profile mit hoher Wiederholgenauigkeit auszuführen.

Komplexe Prozessintegration

Einige Anwendungen erfordern mehr als nur Wärme in einer kontrollierten Atmosphäre. Beispielsweise beinhaltet die Chemical Vapor Deposition (CVD) das Einleiten spezifischer Vorläufergase in die Kammer, um einen dünnen Film auf ein Substrat abzuscheiden.

Dies erfordert ein hochgradig angepasstes und integriertes Gasversorgungssystem, Abgasmanagement und Sicherheitsverriegelungen, die nicht Teil eines Standardofendesigns sind.

Wichtige Bereiche der Ofenanpassung

Wenn Sie mit Ingenieuren zusammenarbeiten, um einen kundenspezifischen Ofen zu entwerfen, konzentriert sich die Zusammenarbeit auf die Abstimmung mehrerer kritischer Systeme auf Ihre genauen Prozessanforderungen.

Kammerabmessungen und Geometrie

Die grundlegendste Anpassung ist die Größe und Form der Ofenkammer. Diese wird so konstruiert, dass der Durchsatz für ein bestimmtes Teil maximiert wird, eine gleichmäßige Erwärmung für eine ungewöhnliche Geometrie gewährleistet wird oder sie einfach in einen beengten Laborraum passt. Komponenten wie Aluminiumoxid-Keramikrohre können in nicht standardmäßigen Längen und Durchmessern gebaut werden.

Atmosphärenkontrolle und Gassysteme

Dies ist das Herzstück eines Atmosphäreofens. Die Anpassung umfasst hier die Auswahl der Anzahl und Art der Prozessgase (z. B. Argon, Stickstoff, Wasserstoff), das Design eines Verteilers für präzises Mischen und die Angabe von Massendurchflussreglern für wiederholbare Durchflussraten. Es umfasst auch das Design des Vakuumsystems, das zum Spülen der Kammer vor dem Wiederbefüllen mit dem Prozessgas verwendet wird.

Heizelemente und Temperaturhomogenität

Die maximale Temperatur und die chemische Umgebung bestimmen die Wahl des Heizelements. Molybdän-, Wolfram- oder Graphit-Elemente können für sehr hohe Temperaturen oder spezifische Atmosphären erforderlich sein, bei denen Standard-Kanthal-Elemente versagen würden. Die Platzierung und Zonierung dieser Elemente wird so konstruiert, dass eine strenge Temperaturhomogenität über das gesamte Werkstück gewährleistet ist.

Steuerungssysteme und Datenprotokollierung

Ein moderner Ofen wird von einem hochentwickelten Steuerungssystem gesteuert. Die Anpassung ermöglicht vollautomatische Prozessrezepte, die Integration in bestehende Werkssteuerungsnetzwerke und erweiterte Datenprotokollierung zur Prozessvalidierung und Qualitätskontrolle. Dies ist entscheidend für Branchen, die Rückverfolgbarkeit und Zertifizierung erfordern.

Abwägungen bei der Anpassung verstehen

Obwohl leistungsstark, bringt die Verfolgung einer kundenspezifischen Ofenlösung wichtige Überlegungen mit sich, die gegen die potenziellen Vorteile abgewogen werden müssen.

Erhöhte Vorabkosten und Vorlaufzeit

Eine kundenspezifische Lösung hat von Natur aus höhere Anfangskosten und eine längere Vorlaufzeit als ein Standardmodell, das auf Lager ist. Der Entwurfs-, Ingenieurs- und Fertigungsprozess ist intensiver. Diese Investition muss durch den Wert des ermöglichten Prozesses gerechtfertigt werden, wie z. B. höhere Ausbeuten oder einzigartige Produktfähigkeiten.

Die entscheidende Rolle klarer Spezifikationen

Der Erfolg eines kundenspezifischen Ofens hängt vollständig von der Qualität der von Ihnen bereitgestellten Prozessanforderungen ab. Zweideutige oder unvollständige Spezifikationen führen zu einem Ofen, der nicht wie benötigt funktioniert. Sie müssen eng mit den Ingenieuren zusammenarbeiten, um Temperaturen, Aufheizraten, Gasreinheit und Teilehandhabung mit absoluter Klarheit zu definieren.

Mögliche Verringerung der Vielseitigkeit

Ein Ofen, der für eine bestimmte Aufgabe hoch optimiert ist, kann für andere weniger effizient oder sogar ungeeignet sein. Beispielsweise kann ein für einen reaktiven Gasprozess entwickelter Ofen Komponenten aufweisen, die mit einem einfachen Luftbrennvorgang nicht kompatibel sind. Dies ist der klassische Kompromiss zwischen einem spezialisierten Instrument und einem Universalwerkzeug.

Feststellen, ob ein kundenspezifischer Ofen Ihre beste Lösung ist

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihrer Anwendung und Ihren langfristigen Zielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein kundenspezifischer Bau ist oft notwendig, um Variablen präzise zu steuern, neuartige Materialien zu testen und neue Prozessfenster zu erkunden.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Güter liegt: Maßanfertigung ist der Schlüssel zur Gewährleistung der Prozesswiederholbarkeit, Qualität und Rückverfolgbarkeit, die für sensible Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Elektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Ein Standard-Atmosphäreofen mit programmierbarer Steuerung bietet die erforderlichen Funktionen wahrscheinlich kostengünstiger.

Letztendlich ist ein exakt auf Ihre Bedürfnisse zugeschnittener Ofen keine Ausgabe, sondern ein strategisches Gut, das Innovationen ermöglicht und Qualität garantiert.

Zusammenfassungstabelle:

| Anpassungsbereich | Hauptmerkmale | Vorteile |

|---|---|---|

| Kammerabmessungen | Maßgeschneiderte Größe und Form | Optimiert den Durchsatz und die Passform für bestimmte Teile |

| Atmosphärenkontrolle | Präzise Gassysteme und Vakuumspülung | Gewährleistet Reinheit und verhindert Oxidation |

| Heizelemente | Spezialisierte Materialien und Zonierung | Ermöglicht hohe Temperaturhomogenität |

| Steuerungssysteme | Automatisierte Rezepte und Datenprotokollierung | Ermöglicht Wiederholbarkeit und Rückverfolgbarkeit |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Bei KINTEK nutzen wir herausragende F&E- und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse mit einem speziell für Sie entwickelten Ofen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess