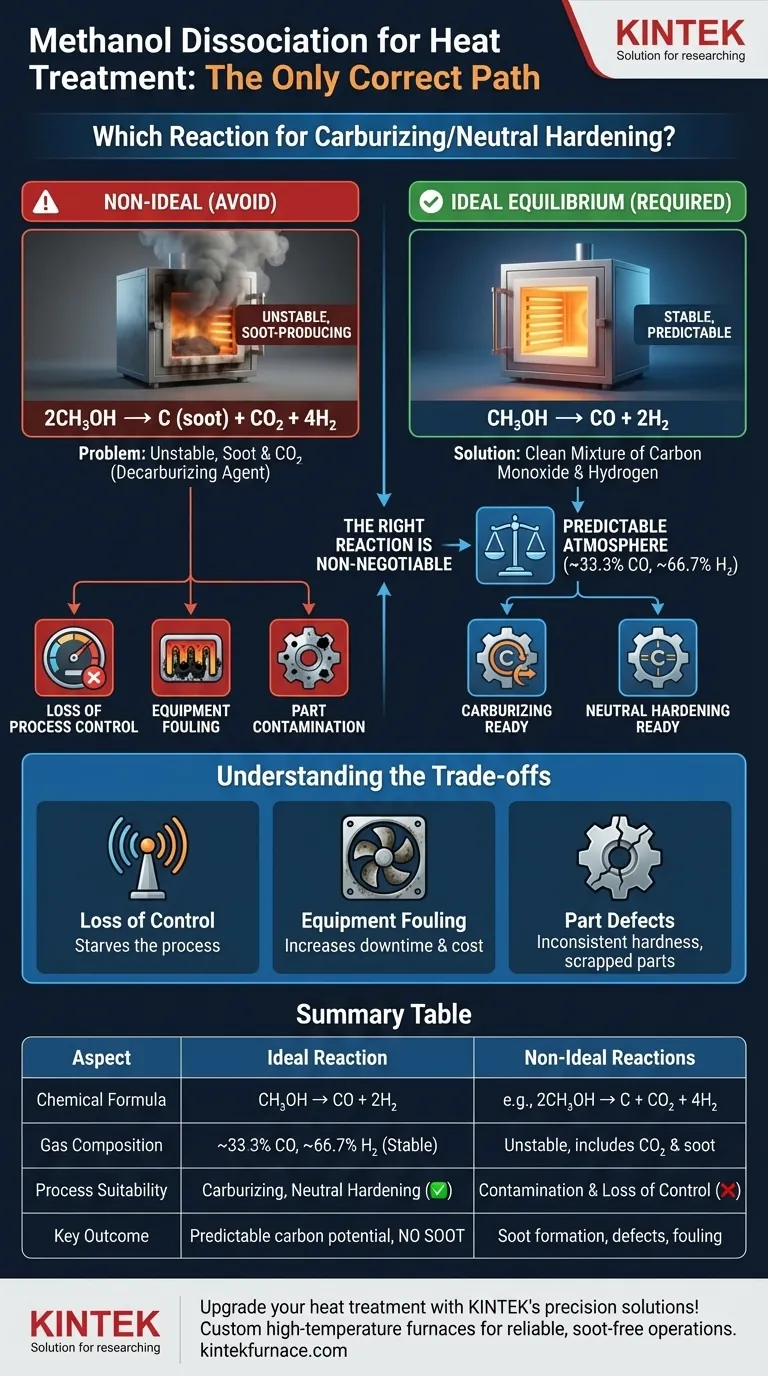

Für jeden kontrollierten Wärmebehandlungsprozess ist die einzig geeignete Methanol-Dissoziationsreaktion diejenige, die ein sauberes Gemisch aus Kohlenmonoxid und Wasserstoff erzeugt: CH₃OH -> CO + 2H₂. Dies ist die ideale Gleichgewichtsreaktion bei hoher Temperatur. Jeder andere Reaktionsweg deutet auf einen instabilen Nichtgleichgewichtsprozess hin, der Ruß erzeugt und das gesamte Ziel der Atmosphärenkontrolle untergräbt.

Die Kernherausforderung bei der Verwendung von Methanol für die Wärmebehandlung besteht nicht nur darin, eine schützende Atmosphäre zu schaffen, sondern eine, die stabil, vorhersehbar und frei von Verunreinigungen ist. Die Wahl der Reaktion ist keine Wahl – sie ist eine Voraussetzung für den Erfolg. Nur die vollständige Dissoziation zu Kohlenmonoxid und Wasserstoff bietet die für die moderne Metallurgie notwendige Kontrolle.

Warum die richtige Reaktion nicht verhandelbar ist

Methanol wird als sicherer, lagerfähiger flüssiger Ausgangsstoff verwendet, um bei Bedarf eine Ofenatmosphäre zu erzeugen. Es dient als moderne Alternative zu herkömmlichen endothermen Gasgeneratoren. Das Ziel ist der Abbau in ein präzises Gasgemisch, das dann zur Steuerung des Oberflächenkohlenstoffs von Stahlteilen verwendet werden kann.

Das Ziel: Ein definierter Einsatzhärtungspotenzial

Die Fähigkeit einer Ofenatmosphäre, Kohlenstoff zu Stahl hinzuzufügen oder ihm zu entziehen, wird als ihr Einsatzhärtungspotenzial bezeichnet. Dieses wird durch die spezifischen Verhältnisse der aktiven Gase bestimmt, hauptsächlich Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Wasserstoff (H₂) sowie Wasserdampf (H₂O).

Um dieses Potenzial zu kontrollieren, muss man mit einer bekannten, sauberen Gaszusammensetzung beginnen. Die ideale Dissoziation von Methanol liefert genau das.

Die ideale Gleichgewichtsreaktion: CH₃OH -> CO + 2H₂

Diese Reaktion ist die Grundlage für die Verwendung von Methanol in der Wärmebehandlung. Bei ausreichend hohen Temperaturen (typischerweise über 850 °C / 1550 °F) zerfällt Methanol sauber und vollständig.

Dies erzeugt eine vorhersagbare Atmosphäre, die aus ungefähr 33,3 % Kohlenmonoxid und 66,7 % Wasserstoff besteht. Dieser saubere Ausgangspunkt ist die perfekte Grundlage, um entweder das Einsatzhärten (durch Zugabe eines kohlenstoffanreichernden Gases wie Propan) oder das Neutralhärten durchzuführen.

Das Problem mit Nebenreaktionen

Wenn der Dissoziationsprozess unvollständig ist oder bei zu niedriger Temperatur abläuft, übernehmen unerwünschte Nebenreaktionen. Dies sind die Nichtgleichgewichtsreaktionen, die vermieden werden müssen.

Nichtgleichgewichtsreaktionen und Ruß

Obwohl mehrere Nebenreaktionen auftreten können, sind sie alle durch die Bildung von festem Kohlenstoff oder Ruß gekennzeichnet. Ein häufiges Beispiel ist:

2CH₃OH -> C (Ruß) + CO₂ + 4H₂

Diese Reaktion ist aus zwei Gründen verheerend. Erstens erzeugt sie Ruß, ein Hauptverunreinigungsmittel. Zweitens erzeugt sie Kohlendioxid (CO₂), ein entkohlendes Mittel, das das Gleichgewicht der gesamten Atmosphäre stört.

Ein instabiler, unkontrollierbarer Prozess

Diese Nebenreaktionen werden als „Nichtgleichgewicht“ bezeichnet, weil die Gaszusammensetzung instabil ist und sich ständig ändert. Die Atmosphäre wird versuchen, das Gleichgewicht zu erreichen, indem der Ruß und das CO₂ weiter reagieren, aber dieser Prozess ist langsam und unvorhersehbar.

Der Versuch, einen Prozess auf der Grundlage einer instabilen Atmosphäre zu steuern, ist unmöglich. Ihre Sensoren liefern unzuverlässige Messwerte, und die Auswirkung auf den Stahl wird inkonsistent sein.

Die Kompromisse verstehen: Die Kosten von Ruß

Die Wahl von Bedingungen, die zur korrekten Reaktion führen, ist keine einfache Präferenz; es ist eine kritische Betriebsentscheidung. Das Zulassen von rußbildenden Nebenreaktionen hat schwerwiegende Folgen.

Verlust der Prozesskontrolle

Der Kohlenstoff, der Ruß bildet, ist Kohlenstoff, der in der Gasphase (CO) nicht mehr zur Verfügung steht, um seine Funktion zu erfüllen. Dies führt zu einer Verarmung des Einsatzhärtungsprozesses und macht es unmöglich, ein Ziel-Kohlenstoffpotenzial aufrechtzuerhalten.

Anlagenverschmutzung

Ruß ist ein physikalisches Verunreinigungsmittel, das sich auf allem im Ofen ablagert: den Wänden, den Heizelementen, den Umwälzventilatoren und den Teilen selbst. Diese Ablagerung reduziert die Effizienz, führt zu kostspieligen Ausfallzeiten für Ausbrennzyklen und kann empfindliche Geräte dauerhaft beschädigen.

Teileverunreinigung

Eine Rußschicht auf der Teileoberfläche kann den Wärmebehandlungsprozess und nachfolgende Vorgänge wie das Abschrecken beeinträchtigen. Dies kann zu inkonsistenter Härte, weichen Stellen und kosmetischen Defekten führen, die zur Ausschuss von Teilen führen.

Die richtige Wahl für Ihren Prozess treffen

Das Erreichen der korrekten Methanol-Dissoziation ist eine Frage der Sicherstellung der richtigen Bedingungen, hauptsächlich der Temperatur. Das Methanol muss in eine Ofenzone injiziert werden, die heiß genug ist, um die vollständige Reaktion CH₃OH -> CO + 2H₂ zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf dem Einsatzhärten liegt: Sie müssen die Reaktion

CH₃OH -> CO + 2H₂erreichen, um eine vorhersagbare Basisatmosphäre mit einer hohen CO-Konzentration zu erzeugen, die Sie anreichern, um Kohlenstoff in den Stahl einzubringen. - Wenn Ihr Hauptaugenmerk auf dem Neutralhärten liegt: Sie müssen die Reaktion

CH₃OH -> CO + 2H₂erreichen, um eine Basisatmosphäre zu erzeugen, deren Kohlenstoffpotenzial präzise auf das des Stahls abgestimmt werden kann, wodurch sowohl Kohlenstoffaufnahme als auch -verlust verhindert werden. - Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Die Vermeidung von rußproduzierenden Nebenreaktionen ist von größter Bedeutung, um Anlagenschäden zu verhindern, Wartungsarbeiten zu reduzieren und konsistente, reproduzierbare Ergebnisse für jede Charge zu gewährleisten.

Letztendlich geht es bei der Beherrschung der Methanolchemie darum, einen Zustand des vorhersagbaren Gleichgewichts zu erreichen, was der Eckpfeiler aller modernen Wärmebehandlungen ist.

Zusammenfassungstabelle:

| Aspekt | Ideale Reaktion | Nicht ideale Reaktionen |

|---|---|---|

| Chemische Formel | CH₃OH -> CO + 2H₂ | z. B. 2CH₃OH -> C + CO₂ + 4H₂ |

| Gaszusammensetzung | ~33,3 % CO, ~66,7 % H₂ | Instabil, einschließlich CO₂ und Ruß |

| Prozess Eignung | Einsatzhärten, Neutralhärten | Führt zu Verunreinigungen und Kontrollverlust |

| Wichtigstes Ergebnis | Vorhersagbares Kohlenstoffpotenzial, kein Ruß | Rußbildung, Anlagenverschmutzung, Teilefehler |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den Präzisionslösungen von KINTEK! Durch die Nutzung exzellenter F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für zuverlässige, rußfreie Vorgänge erfüllt werden. Lassen Sie nicht zu, dass instabile Atmosphären Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Effizienz beim Einsatzhärten und Neutralhärten steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln