Kurz gesagt: In Niedervakuumanlagenöfen werden fast ausschließlich mechanische Vakuumpumpen eingesetzt, wobei der häufigste Typ die Drehschieberpumpe ist. Diese Pumpen werden gewählt, weil sie perfekt auf die moderaten Vakuumniveaus abgestimmt sind, die für diese spezifischen industriellen Prozesse erforderlich sind.

Die Wahl der Vakuumpumpe wird vollständig durch den Zweck des Ofens bestimmt. Niedervakuumanlagenöfen sind für die kosteneffiziente Verarbeitung von Materialien konzipiert, die keine extreme Reinheit erfordern, was einfache und robuste mechanische Pumpen zur logischen und ausreichenden Wahl macht.

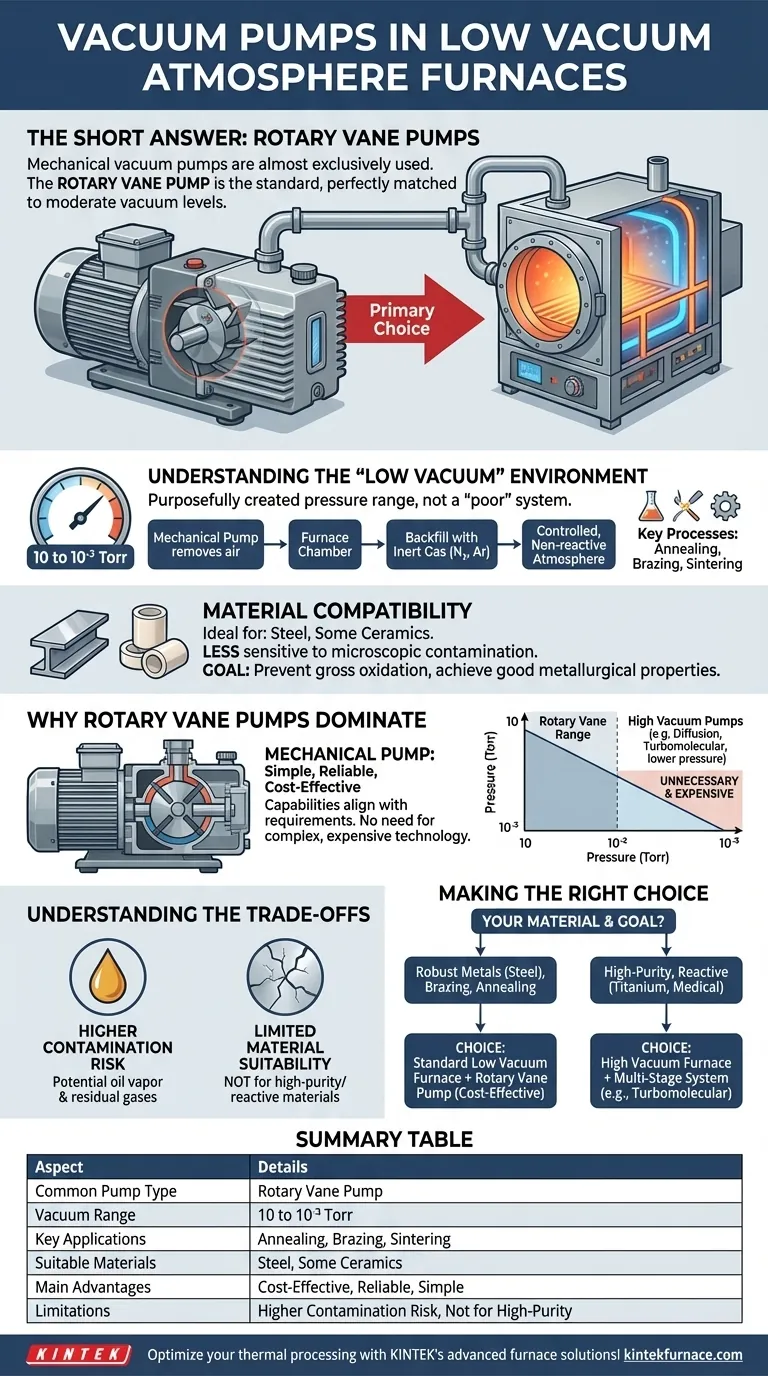

Die „Niedervakuum“-Umgebung verstehen

Ein häufiges Missverständnis ist der Begriff „Niedervakuum“. Er impliziert kein schlechtes oder ineffektives System. Stattdessen beschreibt er einen spezifischen Bereich des atmosphärischen Drucks, der für bestimmte Anwendungen gezielt erzeugt wird.

Der Zweck eines Niedervakuumanlagenofens

Niedervakuumanlagenöfen sind Arbeitstiere für Prozesse wie Glühen, Löten und Sintern. Sie werden hauptsächlich eingesetzt, um die Anwesenheit von Sauerstoff und anderen reaktiven Gasen zu reduzieren.

Zuerst entfernt eine mechanische Pumpe den größten Teil der Umgebungsluft. Anschließend wird der Ofen oft mit einem Inertgas, wie Stickstoff oder Argon, wieder aufgefüllt, um eine kontrollierte, nicht reaktive Atmosphäre für den Heizprozess zu schaffen.

Materialverträglichkeit

Diese Umgebung ist ideal für Materialien, die weniger empfindlich gegenüber mikroskopischen Verunreinigungen sind. Häufige Beispiele sind verschiedene Arten von Stahl und einige Keramiken.

Das Ziel ist die Vermeidung grober Oxidation und das Erreichen guter metallurgischer Eigenschaften, nicht die Schaffung der ultrasauberen Bedingungen, die für reaktive Metalle oder die Halbleiterfertigung erforderlich sind.

Warum Drehschieberpumpen dominieren

Die Drehschieberpumpe ist der Standard für diese Öfen, da ihre Fähigkeiten perfekt mit den Anforderungen des Systems übereinstimmen. Es besteht kein Bedarf an komplexerer oder teurerer Pumpentechnologie.

Funktionsweise

Drehschieberpumpen sind eine Art mechanische Pumpe. Sie funktionieren, indem sie ein Luftvolumen einschließen, es komprimieren und aus dem System ausstoßen. Dies ist ein einfacher, zuverlässiger und kostengünstiger Mechanismus.

Anpassung der Pumpe an den Prozess

Diese Pumpen bringen eine Ofenkammer effizient in den „Niedervakuum“-Bereich (typischerweise 10 bis 10⁻³ Torr). Dies ist mehr als ausreichend, um die Hauptmenge der Luft vor dem Auffüllen mit Inertgas zu entfernen.

Leistungsstärkere Pumpen, wie Diffusions- oder Turbomolekularpumpen, sind für Hoch- oder Ultrahochvakuum-Anwendungen konzipiert. Ihr Einsatz in einem Niedervakuumanlagenofen wäre unnötig, teuer und würde keinen praktischen Nutzen bringen.

Die Abwägungen verstehen

Die Einfachheit und Kosteneffizienz eines Niedervakuum-Setups gehen mit klaren Einschränkungen einher. Diese zu erkennen, ist entscheidend, um Prozessfehler zu vermeiden.

Das Risiko der Kontamination

Im Vergleich zu Hochvakuumsystemen weisen Niedervakuumanlagenöfen ein höheres Kontaminationsrisiko auf. Die mechanischen Pumpen selbst können winzige Mengen an Öl-Dampf abgeben, und das moderate Vakuumniveau hinterlässt mehr Restgasmoleküle.

Begrenzte Materialeignung

Dieses inhärente Kontaminationsrisiko macht diese Öfen für Hochreinheitsanwendungen ungeeignet. Materialien, die selbst bei sehr geringen Konzentrationen stark mit Sauerstoff, Stickstoff oder Kohlenstoff reagieren, erfordern eine Hochvakuumanlage.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und das gewünschte Ergebnis sind die einzigen Faktoren, die bei der Auswahl eines Ofen- und Pumpsystems zählen.

- Wenn Ihr Hauptaugenmerk auf dem Löten, Glühen oder Sintern von Stahl und anderen robusten Metallen liegt: Ein standardmäßiger Niedervakuumanlagenofen mit einer Drehschieberpumpe ist die richtige und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner, reaktiver oder empfindlicher Materialien (wie Titan oder medizinische Implantate) liegt: Sie müssen einen Hochvakuumanlagenofen verwenden, der ein mehrstufiges Pumpsystem erfordert (z. B. eine Drehschieberpumpe als Vorpumpe für eine Turbomolekular- oder Diffusionspumpe).

Letztendlich ist die Abstimmung der Ausrüstungskapazität auf die Empfindlichkeit des Materials der Schlüssel zu einem erfolgreichen thermischen Prozess.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Häufigster Pumpentyp | Drehschieberpumpe |

| Vakuumbereich | 10 bis 10⁻³ Torr |

| Schlüsselanwendungen | Glühen, Löten, Sintern |

| Geeignete Materialien | Stahl, Einige Keramiken |

| Hauptvorteile | Kosteneffizient, Zuverlässig, Einfache Bedienung |

| Einschränkungen | Höheres Kontaminationsrisiko, Nicht für Hochreine Materialien |

Optimieren Sie Ihren thermischen Prozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, sei es zum Glühen, Löten oder Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Pumpen und Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate