Ein stickstoffgeschützter Karbonisierungsofen optimiert die Leistung von CuS/NSC, indem er eine Hochtemperaturumwandlung ermöglicht, die organische Vorläufer in ein hochleitfähiges Kohlenstoffgerüst ohne Oxidation umwandelt. Dieser Prozess integriert gleichzeitig Stickstoff- und Schwefeldotierstoffe und gewährleistet die gleichmäßige Dispersion von Kupfersulfid-Nanopartikeln, wodurch ein robustes 3D-Netzwerk für schnelle Elektronentransfers entsteht.

Der Ofen dient als kontrollierter Reaktionsbehälter, der isolierende organische Materialien in ein hochleitfähiges, chemisch dotiertes Gerüst umwandelt. Diese strukturelle und chemische Entwicklung ist entscheidend für die Maximierung der Ladungstransfergeschwindigkeiten und der Gesamteffizienz des Sensors.

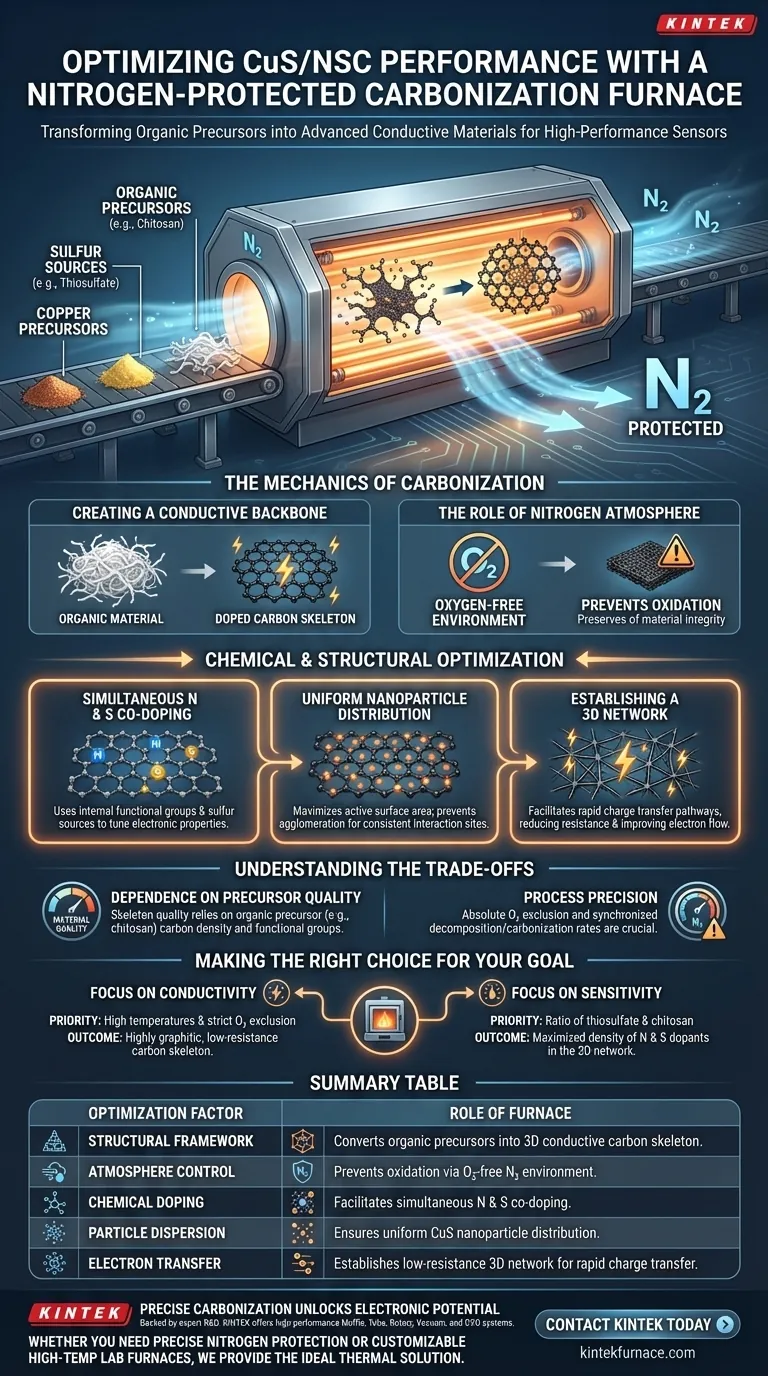

Die Mechanik der Karbonisierung

Erstellung eines leitfähigen Rückgrats

Die Hauptfunktion des Ofens besteht darin, organische Materialien wie Chitosan bei hohen Temperaturen zu verarbeiten.

Diese Wärmebehandlung wandelt die organischen Vorläufer in ein dotiertes Kohlenstoffgerüst um. Diese Umwandlung ändert das Material von einem Isolator zu einem Leiter, was die grundlegende Voraussetzung für elektrochemische Anwendungen ist.

Die Rolle der Stickstoffatmosphäre

Der Prozess findet in einer sauerstofffreien Umgebung statt, die durch Stickstoffgas geschützt wird.

Dies verhindert, dass das organische Material bei hohen Temperaturen verbrennt (oxidiert). Stattdessen zwingt es das Material zur Karbonisierung und bewahrt die strukturelle Integrität, die für den endgültigen Verbundwerkstoff erforderlich ist.

Chemische und strukturelle Optimierung

Gleichzeitige N- und S-Co-Dotierung

Der Ofen nutzt die internen funktionellen Gruppen des Vorläufers als Quelle für Stickstoff und Kohlenstoff.

Gleichzeitig zersetzt er Schwefelquellen wie Thiosulfat. Dies führt zur Co-Dotierung des Kohlenstoffgitters mit Stickstoff und Schwefel, was die elektronischen Eigenschaften des Materials für eine bessere Leistung abstimmt.

Gleichmäßige Nanopartikelverteilung

Die Hochtemperaturverarbeitung gewährleistet die gleichmäßige Verteilung von Kupfersulfid (CuS)-Nanopartikeln innerhalb der Kohlenstoffmatrix.

Durch die Verhinderung der Partikelagglomeration maximiert der Ofen die aktive Oberfläche. Dies ist entscheidend für die Aufrechterhaltung konsistenter Wechselwirkungsstellen im gesamten Material.

Aufbau eines 3D-Netzwerks

Das Ergebnis dieses Prozesses ist ein kohäsives dreidimensionales leitfähiges Netzwerk.

Diese 3D-Struktur erleichtert schnelle Ladungstransferwege. Durch die Reduzierung des Widerstands und die Verbesserung des Elektronenflusses wird die Sensorleistung im Vergleich zu nicht karbonisierten Alternativen erheblich verbessert.

Verständnis der Kompromisse

Abhängigkeit von der Vorläuferqualität

Die Qualität des endgültigen leitfähigen Gerüsts hängt vollständig von den verwendeten spezifischen organischen Vorläufern (z. B. Chitosan) ab.

Wenn dem Vorläufer nicht genügend funktionelle Gruppen oder Kohlenstoffdichte vorhanden sind, kann das resultierende Gerüst zu zerbrechlich oder für Hochleistungssensorik unzureichend leitfähig sein.

Prozesspräzision

Die Anforderung "sauerstofffrei" ist absolut; jedes Leck in der Stickstoffabschirmung kann zu Materialdegradation führen.

Darüber hinaus müssen die Zersetzungsraten der Schwefelquelle mit der Karbonisierungsrate des organischen Materials übereinstimmen. Abweichungen hier können zu ungleichmäßiger Dotierung oder schlechter struktureller Integration führen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von CuS/NSC-Materialien zu maximieren, sollten Sie überlegen, wie Sie die Karbonisierungsparameter verwalten:

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie hohe Temperaturen und strikten Ausschluss von Sauerstoff, um die Bildung eines hochgradig graphitischen Kohlenstoffgerüsts mit geringem Widerstand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Empfindlichkeit liegt: Konzentrieren Sie sich auf das Verhältnis von Thiosulfat und Chitosan, um die Dichte von Stickstoff- und Schwefeldotierstoffen innerhalb des 3D-Netzwerks zu maximieren.

Der Karbonisierungsofen ist nicht nur eine Wärmequelle; er ist das Werkzeug, das die elektronische und strukturelle DNA Ihres endgültigen Sensormaterials definiert.

Zusammenfassungstabelle:

| Optimierungsfaktor | Rolle des stickstoffgeschützten Ofens |

|---|---|

| Strukturelles Gerüst | Wandelt organische Vorläufer (z. B. Chitosan) in ein 3D-leitfähiges Kohlenstoffgerüst um. |

| Atmosphärenkontrolle | Verhindert Oxidation durch eine sauerstofffreie Stickstoffumgebung, um die Materialintegrität zu bewahren. |

| Chemische Dotierung | Ermöglicht gleichzeitige N- und S-Co-Dotierung zur Abstimmung der elektronischen Eigenschaften. |

| Partikelverteilung | Gewährleistet eine gleichmäßige CuS-Nanopartikelverteilung zur Maximierung der aktiven Oberfläche. |

| Elektronentransfer | Schafft ein 3D-Netzwerk mit geringem Widerstand für schnellen Ladungstransfer. |

Präzisionskarbonisierung ist der Schlüssel zur Erschließung des elektronischen Potenzials fortschrittlicher Materialien wie CuS/NSC. Mit Unterstützung von Experten in Forschung und Entwicklung und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Materialwissenschaften entwickelt wurden. Ob Sie eine präzise Stickstoffabschirmung oder anpassbare Hochtemperatur-Laböfen für Ihre spezifischen Forschungsbedürfnisse benötigen, unser Team ist bereit, Ihnen die ideale thermische Lösung zu bieten. Kontaktieren Sie KINTEK noch heute, um die Leistung Ihrer Materialien zu optimieren!

Visuelle Anleitung

Referenzen

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag

- Wie trägt ein Argon-Schutzsystem zur Zusammensetzungskontrolle von CrMnFeCoNi bei? Sicherstellung der Reinheit von hochentropischen Legierungen

- Wie unterscheidet sich eine endotherme Atmosphäre von einer exothermen und was sind ihre Anwendungsgebiete? Entdecken Sie die wichtigsten Unterschiede und Verwendungszwecke

- Welche Arten von Gasen werden in Schutzgasöfen verwendet? Optimierung des Materialschutzes und der Umwandlung

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung

- Welche Materialien und Prozesse eignen sich für kastenförmige Atmosphäreöfen? Vielseitige Lösungen für die kontrollierte Wärmebehandlung

- Wie unterscheiden sich die konstruktiven Ausführungen und Dichtungsmechanismen zwischen Kammeröfen und Atmosphäreöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die Hauptkomponenten des Temperaturregelsystems in der Kammerglühatmosphärenöfen? Ermöglichen Sie präzise Wärmebehandlung