Im Grunde genommen ist eine endotherme Atmosphäre ein Gasgemisch, das durch eine Reaktion erzeugt wird, die eine externe Wärmequelle benötigt, während eine exotherme Atmosphäre aus einer Reaktion entsteht, die selbst Wärme freisetzt. Dieser grundlegende Unterschied in der Erzeugung bestimmt ihre Zusammensetzung und folglich ihre Verwendung bei metallurgischen Wärmebehandlungsprozessen.

Die Wahl zwischen einer endothermen und einer exothermen Atmosphäre hängt von Ihrem Ziel ab. Verwenden Sie endothermes Gas, wenn Sie die Oberflächenchemie eines Metalls aktiv steuern müssen, wie z. B. das Aufkohlen. Verwenden Sie exothermes Gas, wenn Sie einfach eine kostengünstige, schützende Decke zur Verhinderung von Oxidation benötigen.

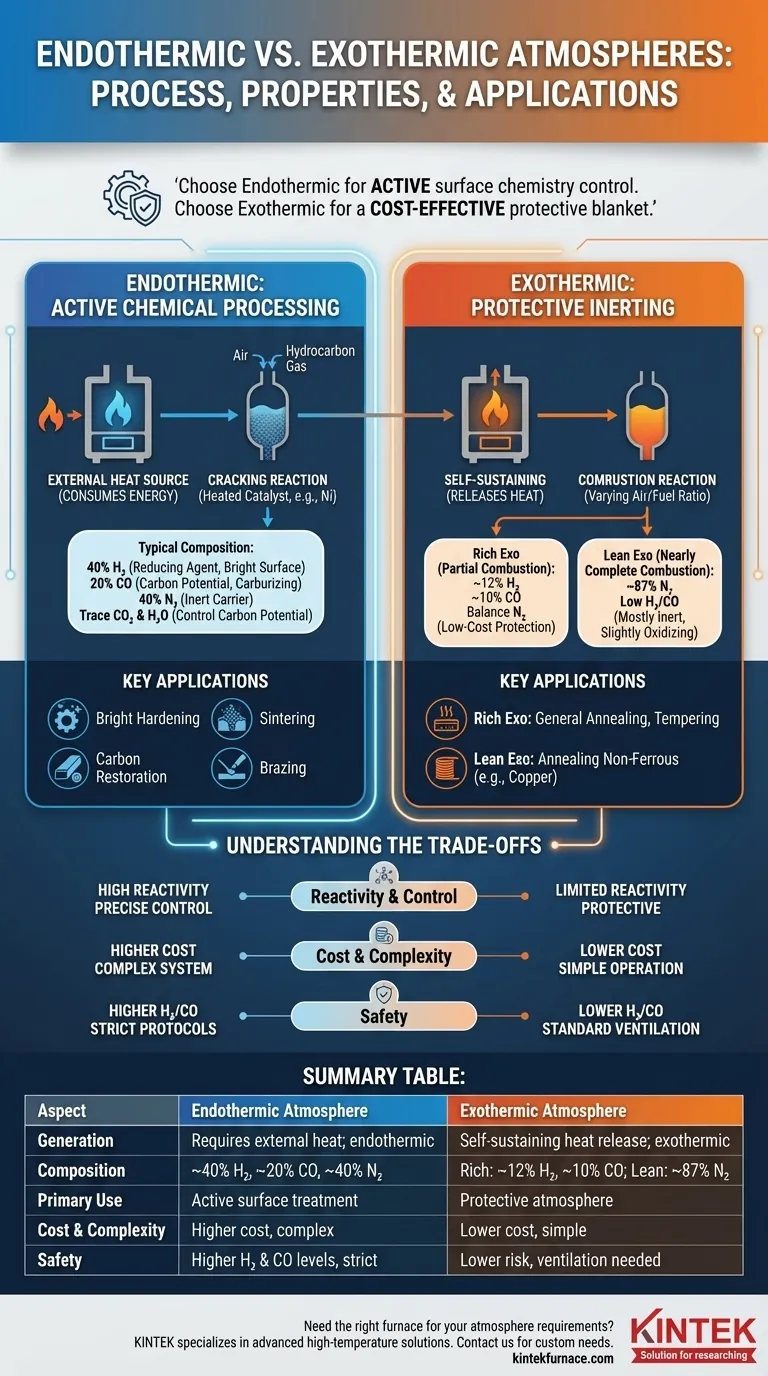

Endotherme Atmosphären: Aktive chemische Verarbeitung

Endotherme Atmosphären sind hochreaktiv und gelten als Arbeitspferd für Wärmebehandlungen, die eine Veränderung der Oberflächeneigenschaften von Stahl beinhalten.

Herstellung: Die Krackreaktion

Eine endotherme Atmosphäre wird in einem Generator erzeugt, in dem ein genaues, mageres Gemisch aus Luft und einem Kohlenwasserstoffgas (wie Erdgas oder Methan) über einen erhitzten Katalysator, typischerweise Nickel, geleitet wird.

Dieser Prozess ist endotherm, was bedeutet, dass er Energie verbraucht. Die externe Hitze ist notwendig, um die Kohlenwasserstoffmoleküle zu „kracken“ und sie in das gewünschte Endgas umzuwandeln.

Typische Zusammensetzung und ihre Rolle

Das resultierende Gasgemisch ist ein starkes Mittel zur Steuerung von Metalloberflächen. Eine Standardzusammensetzung ist ungefähr:

- 40% Wasserstoff (H₂): Ein starkes Reduktionsmittel, das aktiv Sauerstoff entfernt, Zunderbildung verhindert und ein helles Oberflächenfinish erzeugt.

- 20% Kohlenmonoxid (CO): Liefert das für das Aufkohlen oder die Verhinderung der Entkohlung in Stählen notwendige Kohlenstoffpotenzial.

- 40% Stickstoff (N₂): Dient als inertes Trägergas und gleicht die Atmosphäre aus.

- Spurenmengen von Kohlendioxid (CO₂) und Wasser (H₂O): Diese werden sorgfältig kontrolliert, da sie das gesamte Kohlenstoffpotenzial des Gases beeinflussen.

Wichtige Anwendungen

Der hohe H₂- und CO-Gehalt macht endothermes Gas ideal für Prozesse, bei denen die Oberflächenmetallurgie entscheidend ist.

- Blankhärten: Härten von Stahl ohne Erzeugung von Oberflächenoxiden, was zu einem sauberen, glänzenden Bauteil führt.

- Sintern: Zusammenschmelzen von Pulvermetallpartikeln bei hohen Temperaturen, was eine reduzierende Atmosphäre erfordert, um eine ordnungsgemäße Fusion zu gewährleisten.

- Kohlenstoffwiederherstellung: Wiedereinführung von Kohlenstoff in die Oberfläche eines Stahlteils, die bei früheren Bearbeitungen verarmt war.

- Löten: Verbinden von Metallen mit einem Füllmaterial, wobei die reduzierende Atmosphäre für saubere Oberflächen für eine starke Verbindung sorgt.

Exotherme Atmosphären: Schutzinertisierung

Exotherme Atmosphären werden durch einen einfacheren Verbrennungsprozess erzeugt und dienen hauptsächlich dem Schutz und nicht der aktiven Oberflächenbehandlung.

Herstellung: Die Verbrennungsreaktion

Eine exotherme Atmosphäre wird erzeugt, indem ein Kohlenwasserstoffgas mit mehr Luft verbrannt wird als in einem endothermen Generator. Dieser Prozess ist exotherm, was bedeutet, dass er Wärme freisetzt und nach der Zündung selbsterhaltend ist.

Der Grad der Verbrennung – reich oder mager – bestimmt die endgültige Zusammensetzung und die Eigenschaften des Gases.

Reich vs. Mager: Ein Spektrum des Schutzes

Es gibt zwei Haupttypen exothermer Atmosphären.

- Reichexotherm: Erzeugt durch unvollständige Verbrennung. Sie enthält einige reduzierende Elemente (ca. 12% H₂, ca. 10% CO), ist aber weniger stark als endothermes Gas. Sie ist eine ausgezeichnete, kostengünstige Schutzdecke.

- Magerexotherm: Erzeugt durch nahezu vollständige Verbrennung. Sie besteht hauptsächlich aus Stickstoff (ca. 87% N₂) mit sehr geringen Mengen an H₂ und CO. Sie ist größtenteils inert, kann aber aufgrund ihres höheren CO₂-Gehalts leicht oxidierend sein.

Wichtige Anwendungen

Exotherme Gas-Anwendungen werden basierend auf dem erforderlichen Schutzgrad ausgewählt.

- Reiches Exo: Wird zum allgemeinen Glühen, Vergüten und Löten von niedriggekohlten Stählen verwendet, bei denen das Risiko der Entkohlung minimal ist.

- Mageres Exo: Hauptsächlich zum Glühen von Nichteisenmetallen wie Kupfer, wenn keine stark reduzierende Atmosphäre erforderlich ist und leichte Oxidation für das Oberflächenfinish akzeptabel oder sogar erwünscht ist.

Die Kompromisse verstehen

Die Wahl der richtigen Atmosphäre erfordert das Verständnis der direkten Konsequenzen ihrer Zusammensetzung und ihrer Herstellungsmethode.

Reaktivität und Prozesskontrolle

Endothermes Gas ist hochreaktiv. Sein Kohlenstoffpotenzial kann präzise gesteuert werden, was es für Prozesse unerlässlich macht, die den Kohlenstoffgehalt einer Stahloberfläche verändern.

Exothermes Gas ist hauptsächlich schützend. Es verhindert grobe Oxidation, hat aber nur begrenzte Fähigkeit, die Oberflächenchemie zu kontrollieren, wobei reichhaltiges Exo mäßig reduzierend und mageres Exo nahezu inert ist.

Kosten und Komplexität

Endotherme Generatoren sind komplexer und kostspieliger. Sie benötigen eine externe Wärmequelle, ein Katalysatorbett, das gewartet werden muss, und eine präzise Steuerung des Gasverhältnisses, um korrekt zu funktionieren.

Exotherme Generatoren sind einfacher, robuster und kostengünstiger im Betrieb, da die Reaktion ihre eigene Wärme erzeugt.

Sicherheitsaspekte

Beide Atmosphären enthalten brennbaren Wasserstoff (H₂) und giftiges Kohlenmonoxid (CO). Die deutlich höheren Konzentrationen in endothermem Gas (40% H₂, 20% CO) erfordern jedoch im Vergleich zu exothermen Atmosphären strengere Sicherheitsprotokolle, Belüftung und Überwachung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl hängt vollständig vom metallurgischen Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen von Kohlenstoff oder dem aktiven Verhindern dessen Verlusts liegt (Härten, Aufkohlen): Eine endotherme Atmosphäre ist aufgrund ihres steuerbaren Kohlenstoffpotenzials die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizientem Oxidationsschutz für nicht-kritische Stähle liegt: Eine reichexotherme Atmosphäre bietet hervorragenden Schutz für Prozesse wie allgemeines Glühen oder Vergüten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Nichteisenmetallen wie Kupfer oder einer größtenteils inerten Decke liegt: Eine magerexotherme Atmosphäre ist die richtige und wirtschaftlichste Option.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden chemischen Zwecks jedes Gases, das präzise Werkzeug für Ihre Wärmebehandlungsanwendung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Endotherme Atmosphäre | Exotherme Atmosphäre |

|---|---|---|

| Erzeugung | Benötigt externe Wärme; endotherme Reaktion | Selbsterhaltende Wärmeabgabe; exotherme Reaktion |

| Typische Zusammensetzung | ~40% H₂, ~20% CO, ~40% N₂, Spuren CO₂/H₂O | Reich: ~12% H₂, ~10% CO, Rest N₂; Mager: ~87% N₂, wenig H₂/CO |

| Hauptverwendung | Aktive Oberflächenbehandlung (z. B. Aufkohlen, Blankhärten) | Schutzatmosphäre (z. B. Glühen, Oxidationsschutz) |

| Kosten & Komplexität | Höhere Kosten, komplexer mit Katalysator und Steuerung | Geringere Kosten, einfachere und robustere Bedienung |

| Sicherheit | Höhere H₂- und CO-Werte erfordern strenge Protokolle | Geringeres Risiko, erfordert aber dennoch Belüftung und Überwachung |

Benötigen Sie den richtigen Ofen für Ihre Atmosphärenanforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starker F&E und tiefer Anpassung fertigen wir unsere Produkte nach Ihren einzigartigen experimentellen Anforderungen – um präzise Kontrolle und Effizienz bei Wärmebehandlungsprozessen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr