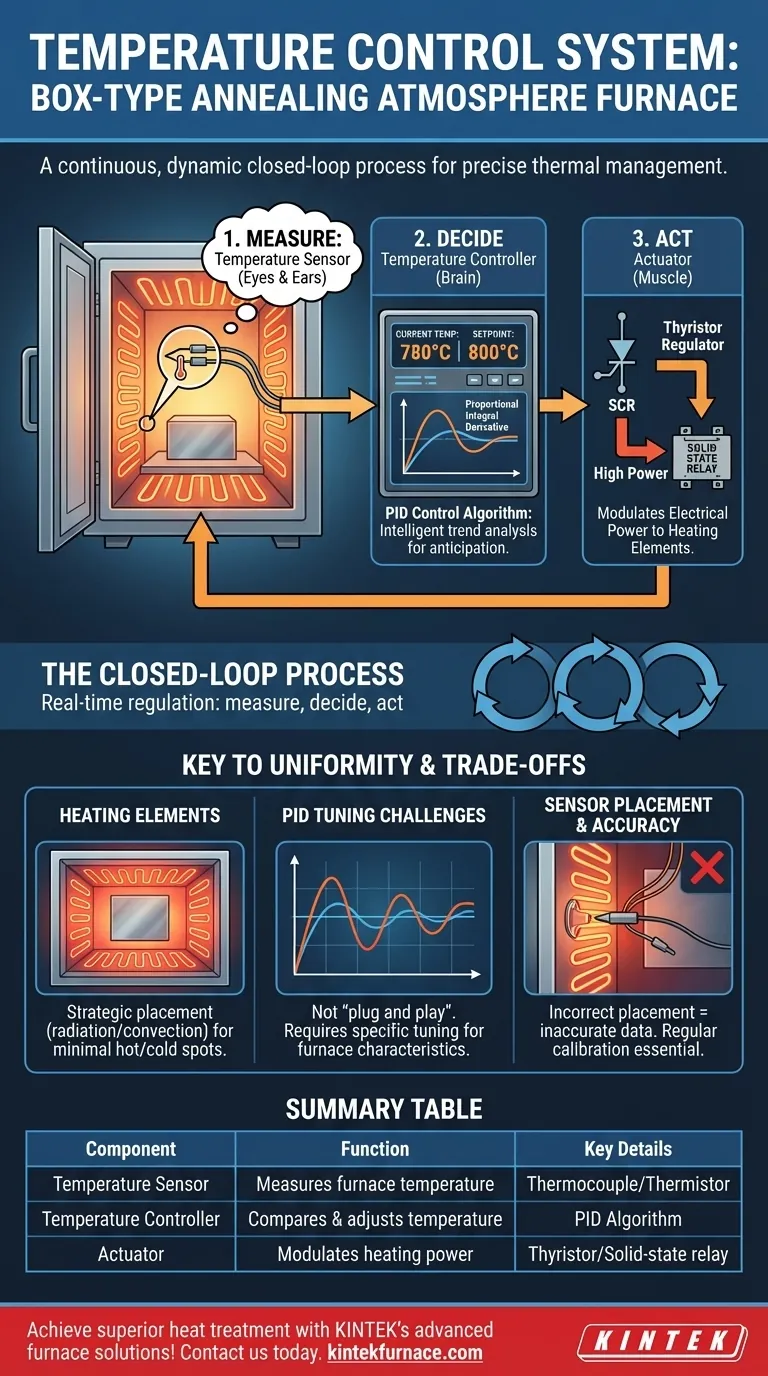

Im Kern besteht das Temperaturregelsystem in einem Kammerglühatmosphärenofen aus drei Hauptkomponenten: einem Temperatursensor, einem Temperaturregler und einem Aktor. Dieses System arbeitet in einer kontinuierlichen Rückkopplungsschleife, um die Innentemperatur des Ofens zu messen, sie mit der gewünschten Einstellung zu vergleichen und die Heizleistung präzise anzupassen, um die genauen thermischen Bedingungen aufrechtzuerhalten, die für den Glühprozess erforderlich sind.

Das System ist nicht nur eine Ansammlung von Teilen, sondern ein dynamischer, geschlossener Regelkreis. Das Verständnis, wie Sensor, Regler und Aktor interagieren, ist der Schlüssel zur Erzielung der wiederholbaren und gleichmäßigen Erwärmung, die für eine erfolgreiche Materialwärmebehandlung unerlässlich ist.

Wie das System funktioniert: Ein geschlossener Regelkreis

Der gesamte Zweck des Temperaturregelsystems besteht darin, die Ofentemperatur in Echtzeit zu regulieren. Dies wird durch die ständige Wiederholung eines dreistufigen Zyklus erreicht: Messen, Entscheiden und Handeln. Dies stellt sicher, dass die Temperatur dem programmierten Profil folgt, sei es beim Ansteigen, Halten oder Abkühlen.

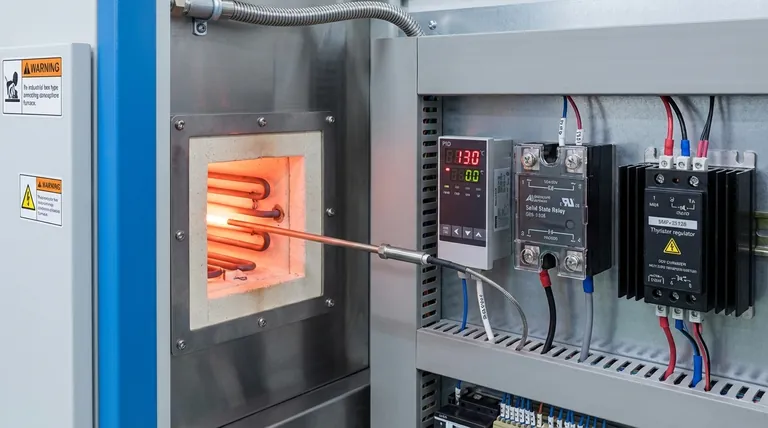

Schritt 1: Temperatur messen (Der Sensor)

Die „Augen und Ohren“ des Systems im Ofen ist der Temperatursensor. Diese Komponente liefert die Rohdaten, die jede Entscheidung steuern.

Typischerweise handelt es sich dabei um ein Thermoelement oder einen Thermistor. Er wird strategisch in der Ofenkammer platziert, um eine genaue Ablesung der Temperatur zu erhalten, der das Werkstück ausgesetzt ist. Diese Echtzeitmessung ist der erste und kritischste Schritt in der Regelschleife.

Schritt 2: Entscheidungen treffen (Der Regler)

Der Temperaturregler fungiert als Gehirn des Betriebs. Er empfängt den Temperaturwert vom Sensor und vergleicht ihn mit der von Ihnen eingestellten Solltemperatur (dem „Sollwert“).

Moderne Öfen verwenden einen PID-Regelalgorithmus (Proportional-Integral-Derivativ). Dieser intelligente Algorithmus berücksichtigt nicht nur die aktuelle Temperaturabweichung; er analysiert auch den Trend (wie schnell sich die Temperatur ändert), um ein Überschwingen oder Unterschwingen des Ziels zu antizipieren und zu verhindern.

Schritt 3: Maßnahmen ergreifen (Der Aktor)

Basierend auf der Entscheidung des Reglers dient der Aktor als Muskel. Er übersetzt das Niederspannungssignal des Reglers in eine Hochleistungsaktion, die die Heizelemente direkt beeinflusst.

Der Aktor ist normalerweise ein Thyristorsteller (auch als SCR bekannt) oder ein Halbleiterrelais. Seine Aufgabe ist es, die elektrische Leistung, die zu den Heizelementen des Ofens fließt, präzise zu modulieren und die Wärmeabgabe bei Bedarf zu erhöhen oder zu verringern, um den Befehlen des Reglers zu entsprechen.

Die Bedeutung der Gleichmäßigkeit

Die Präzision des Regelsystems ist bedeutungslos, wenn die Wärme nicht gleichmäßig verteilt wird. Das physikalische Design des Ofens arbeitet im Einklang mit dem Regelsystem, um eine gleichmäßige Temperatur zu gewährleisten.

Die Rolle der Heizelemente

Heizelemente, typischerweise Widerstandsdrähte, sind strategisch um die Ofenkammer herum angeordnet – oft an den Seiten, am Boden oder oben. Diese Platzierung ist darauf ausgelegt, Wärme durch Strahlung und Konvektion auf die Werkstücke zu übertragen, wodurch heiße oder kalte Stellen minimiert werden.

Wie das Regelsystem die Gleichmäßigkeit unterstützt

Ein gut abgestimmtes Temperaturregelsystem verhindert, dass die Heizelemente zu lange mit maximaler Leistung laufen, was zu lokalen Hotspots führen kann. Durch kleine, schnelle Anpassungen fördert das System ein sanftes und gleichmäßiges Durchwärmen des gesamten Werkstücks bei der Zieltemperatur.

Die Kompromisse verstehen

Ein perfektes Temperaturprofil hängt nicht nur von hochwertigen Komponenten ab; es erfordert eine korrekte Einrichtung und ein Bewusstsein für potenzielle Fallstricke.

Sensorplatzierung und Genauigkeit

Ein falsch platzierter Sensor liefert dem Regler ungenaue Daten. Wenn der Sensor zu nah an einem Heizelement oder der Tür platziert ist, regelt das Regelsystem die falsche Temperatur, was zu unsachgemäß behandelten Materialien führt. Eine regelmäßige Kalibrierung ist unerlässlich.

Herausforderungen bei der PID-Abstimmung

Ein PID-Regler ist kein „Plug-and-Play“-Gerät. Er muss auf die spezifischen thermischen Eigenschaften des Ofens eingestellt werden. Eine schlechte Abstimmung kann zu Temperaturüberschreitungen des Sollwerts, langsamen Reaktionszeiten oder ständigen Temperaturschwankungen führen, was alles den Glühprozess beeinträchtigt.

Aktuatorreaktion und Lebensdauer

Während Thyristoren und Halbleiterrelais beide effektiv sind, weisen sie unterschiedliche Eigenschaften auf. Thyristoren bieten eine sehr feine Leistungsregelung, während Halbleiterrelais eine einfache Ein/Aus-Steuerung bei hohen Geschwindigkeiten ermöglichen. Die Wahl kann sich auf die Feinheit der Regelung und die langfristige Zuverlässigkeit des Systems auswirken.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Systems versetzt Sie in die Lage, Probleme zu diagnostizieren und eine optimale Leistung basierend auf Ihrem primären Ziel sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Ein gut abgestimmter PID-Regler ist Ihr wichtigstes Kapital, um sicherzustellen, dass jede Charge identisch behandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Eine präzise Sensorplatzierung und regelmäßige Systemkalibrierung sind unerlässlich, um zu gewährleisten, dass das Werkstück gleichmäßig die richtige Temperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Ein moderner Thyristor-basierter Aktor in Verbindung mit einem intelligenten PID-Regler minimiert den Energieverlust, indem er drastische Temperaturüberschreitungen vermeidet.

Indem Sie diese Komponenten als ein miteinander verbundenes System betrachten, können Sie eine präzise und zuverlässige Steuerung Ihrer Wärmebehandlungsergebnisse erzielen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Temperatursensor | Misst die Ofentemperatur | Typischerweise ein Thermoelement oder Thermistor für Echtzeitdaten |

| Temperaturregler | Vergleicht und passt die Temperatur an | Verwendet PID-Algorithmus für präzise Regelung und Stabilität |

| Aktor | Moduliert die Heizleistung | Oft ein Thyristorsteller oder Halbleiterrelais |

Erzielen Sie überragende Wärmebehandlung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Prozesswiederholbarkeit und Materialqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln