In einem Schutzgasofen ist das verwendete spezifische Gas eine kritische Prozessvariable, die entweder zum Schutz des Materials oder zu seiner aktiven Veränderung ausgewählt wird. Die gängigsten Gase fallen in zwei unterschiedliche Kategorien: inerte Gase wie Stickstoff und Argon, die unerwünschte Reaktionen verhindern, und reaktive Gase wie Wasserstoff und Kohlenmonoxid, die verwendet werden, um gezielt chemische Veränderungen an der Materialoberfläche herbeizuführen.

Die Kernentscheidung bei der Auswahl eines Ofengases betrifft nicht das Gas selbst, sondern seinen Zweck. Sie müssen zuerst festlegen, ob Ihr Ziel einfach nur der Schutz des Materials vor der Umgebung ist (eine inerte Atmosphäre) oder die Umwandlung seiner Oberflächenchemie (eine reaktive Atmosphäre).

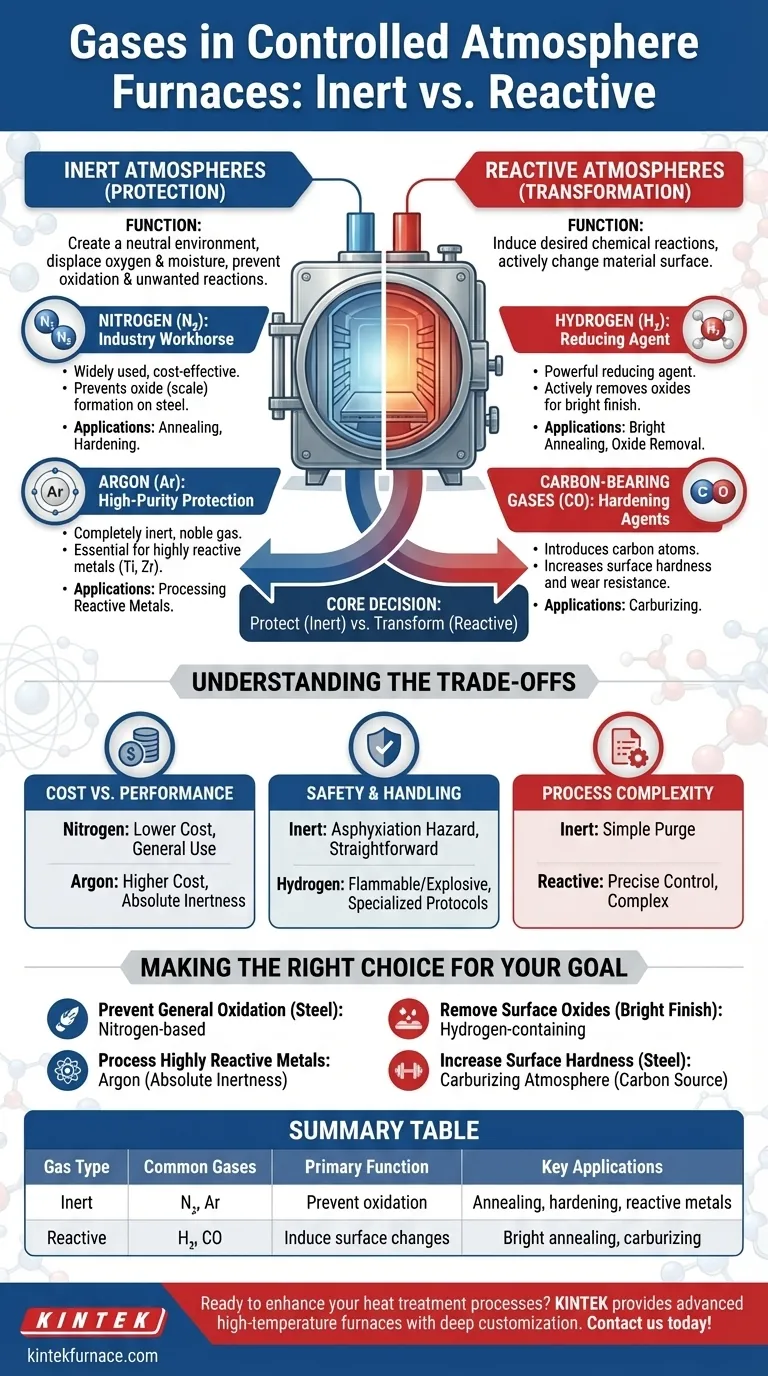

Die Rolle inerter Atmosphären (Schutz)

Inerte Atmosphären schaffen eine neutrale, nicht reaktive Umgebung. Ihre Hauptaufgabe ist es, Sauerstoff und Feuchtigkeit zu verdrängen und so Oxidation, Verfärbung und andere unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern.

Stickstoff (N2): Das Arbeitspferd der Industrie

Stickstoff ist das am weitesten verbreitete Atmosphären-Gas, da es ein ausgezeichnetes Gleichgewicht zwischen Kosten und Leistung bietet. Für die meisten gängigen Wärmebehandlungsanwendungen, insbesondere bei Eisenmetallen, ist es technisch inert.

Durch das Ausspülen der Ofenkammer mit Luft verhindert eine Stickstoffatmosphäre wirksam die Bildung von Oxiden (Zunder) auf der Oberfläche von Stahlteilen während Prozessen wie dem Glühen oder Härten.

Argon (Ar): Hochreiner Schutz

Argon ist ein Edelgas, was bedeutet, dass es bei keiner Temperatur mit Materialien reagiert und absolut inert ist. Dies macht es für die Verarbeitung hochreaktiver Metalle unerlässlich.

Metalle wie Titan, Zirkonium und bestimmte Edelstähle würden selbst bei hohen Temperaturen noch mit Stickstoff reagieren. Für diese empfindlichen Anwendungen ist die überlegene (wenn auch teurere) Inertheit von Argon nicht verhandelbar.

Die Rolle reaktiver Atmosphären (Umwandlung)

Reaktive Atmosphären werden gezielt ausgewählt, um eine gewünschte chemische Reaktion mit der Oberfläche des zu behandelnden Materials auszulösen. Dies geht über den bloßen Schutz hinaus und wird Teil des metallurgischen Prozesses selbst.

Wasserstoff (H2): Das Reduktionsmittel

Wasserstoff ist ein starkes Reduktionsmittel. Seine Hauptfunktion besteht nicht nur darin, Oxidation zu verhindern, sondern bestehende Oxide aktiv von der Oberfläche eines Materials zu entfernen, indem er mit ihnen zu Wasserdampf (H₂O) reagiert.

Dieser Prozess, bekannt als Blankglühen oder Blankhärten, führt zu einer sauberen, glänzenden und oxidfreien Oberfläche. Er wird oft in Mischungen mit Stickstoff verwendet, um Kosten und Reaktivität zu steuern.

Kohlenstoffhaltige Gase: Die Härtemittel

Gase wie Kohlenmonoxid (CO), die oft aus einem endothermen Gasgenerator erzeugt werden, werden für Oberflächenhärteprozesse wie das Aufkohlen verwendet.

Bei diesem Prozess führt das Gas Kohlenstoffatome in die Oberfläche eines kohlenstoffarmen Stahlteils ein. Dadurch entsteht eine harte, verschleißfeste Außenschicht, während der Kern des Teils zäh und duktil bleibt.

Die Abwägungen verstehen

Die Auswahl der richtigen Atmosphäre erfordert ein Gleichgewicht zwischen Leistung, Kosten und Sicherheit. Es gibt nicht das eine „beste“ Gas, sondern nur das am besten geeignete für ein bestimmtes Ziel.

Kosten vs. Leistung

Stickstoff ist deutlich kostengünstiger als Argon. Für den allgemeinen Schutz gängiger Metalle ist Stickstoff die wirtschaftliche Standardwahl. Argon wird für Anwendungen reserviert, bei denen seine absolute Inertheit eine strenge technische Anforderung darstellt.

Sicherheit und Handhabung

Inerte Gase wie Stickstoff und Argon sind sicher und einfach zu handhaben, stellen jedoch in geschlossenen Räumen eine Erstickungsgefahr dar. Wasserstoff hingegen ist hochentzündlich und kann explosiv sein, was spezielle Sicherheitsprotokolle, Leckerkennungssysteme und Ofendesigns erfordert.

Prozesskomplexität

Die Erzeugung einer einfachen inerten Atmosphäre ist relativ einfach und erfordert oft nur eine Spülung, um Sauerstoff zu verdrängen. Reaktive Prozesse wie das Aufkohlen sind weitaus komplexer und erfordern eine präzise Steuerung von Gaszusammensetzung, Temperatur und Zeit, um die gewünschte Oberflächenkohlenstoffkonzentration und Einsatztiefe zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material und das gewünschte Ergebnis sollten die einzigen Faktoren sein, die Ihre Auswahl leiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, allgemeine Oxidation bei Stählen zu verhindern: Eine stickstoffbasierte Atmosphäre ist die kostengünstigste und praktischste Lösung.

- Wenn Sie hochreaktive Metalle wie Titan verarbeiten oder absolute Inertheit benötigen: Argon ist die einzig geeignete Wahl, um keine Reaktion zu garantieren.

- Wenn Ihr Ziel die Entfernung vorhandener Oberflächenoxide für ein blankes, sauberes Finish ist: Es ist eine reduzierende Atmosphäre erforderlich, die einen Anteil an Wasserstoff enthält.

- Wenn Sie die Oberflächenhärte von Stahlteilen erhöhen müssen: Eine aufkohlenhaltige Atmosphäre ist der korrekte metallurgische Ansatz.

Das Verständnis der Funktion jedes Gases macht die Wärmebehandlung von einem einfachen Erhitzungsprozess zu einem präzisen Ingenieurswerkzeug.

Zusammenfassungstabelle:

| Gastyp | Gängige Gase | Hauptfunktion | Schlüsselanwendungen |

|---|---|---|---|

| Inert | Stickstoff, Argon | Verhinderung von Oxidation und unerwünschten Reaktionen | Glühen, Härten von Stählen, Verarbeitung reaktiver Metalle |

| Reaktiv | Wasserstoff, Kohlenmonoxid | Auslösung von Oberflächenveränderungen wie Oxidentfernung oder Aufkohlen | Blankglühen, Aufkohlen zur Oberflächenhärtung |

Bereit, Ihre Wärmebehandlungsprozesse mit maßgeschneiderten Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägten Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für den Inertschutz oder für reaktive Transformationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und die Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln