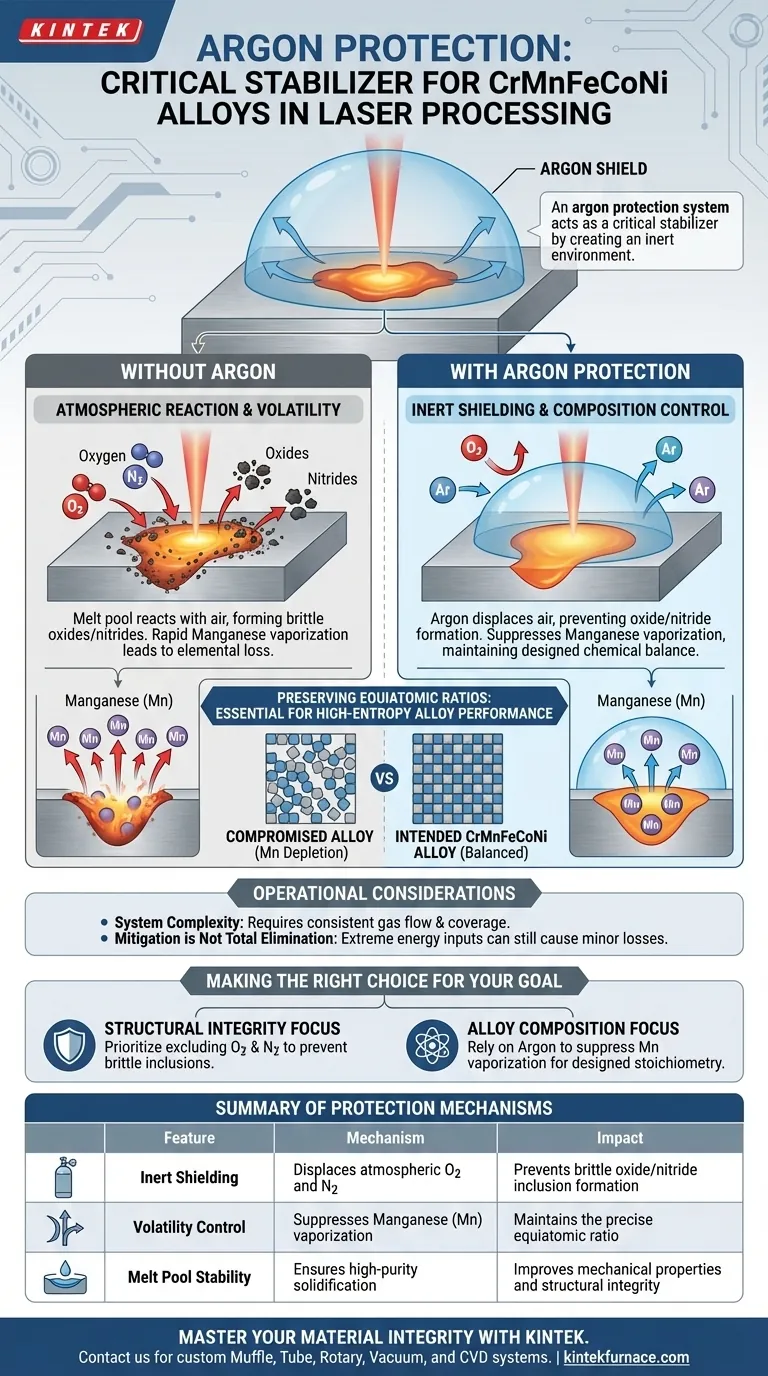

Ein Argon-Schutzsystem wirkt als kritischer Stabilisator für CrMnFeCoNi-Legierungen während der intensiven Hitze der Laserbearbeitung. Indem es die Bearbeitungszone in ein inertes Gas hüllt, verhindert es, dass das geschmolzene Metall mit Luftsauerstoff oder Stickstoff reagiert. Gleichzeitig unterdrückt es die Verdampfung flüchtiger Elemente wie Mangan und stellt sicher, dass das Endmaterial seine beabsichtigte chemische Balance behält.

Die Hochtemperatur-Laserbearbeitung bedroht die Integrität der Legierung durch sofortige Oxidation und selektiven Elementverlust. Ein Argon-Schild neutralisiert diese Bedrohungen und bewahrt die präzisen äquiatomaren Verhältnisse, die für Hochleistungs-Hochentropie-Legierungen erforderlich sind.

Die Mechanik der atmosphärischen Abschirmung

Schaffung einer inerten Umgebung

Die Laserbearbeitung erzeugt extrem hohe Temperaturen, die Metalle hochreaktiv machen.

Ohne Schutz würde die Schmelzpfütze sofort mit der umgebenden Luft reagieren.

Das Argon-System verdrängt diese Luft und verhindert die Bildung von Oxiden und Nitriden, die ansonsten die mechanischen Eigenschaften der Legierung beeinträchtigen würden.

Schutz der Schmelzpfütze

Die Stabilität der Schmelzpfütze ist entscheidend für eine gleichmäßige Erstarrung.

Durch den Ausschluss von Sauerstoff und Stickstoff stellt der Argon-Schild sicher, dass das flüssige Metall rein bleibt.

Dies ermöglicht es der Legierung, ohne Einschlüsse oder spröde Phasen, die durch atmosphärische Verunreinigungen verursacht werden, wieder zu erstarren.

Management der elementaren Flüchtigkeit

Die Mangan-Herausforderung

Im spezifischen Kontext von CrMnFeCoNi-Legierungen stellt Mangan (Mn) aufgrund seines niedrigen Siedepunkts eine besondere Herausforderung dar.

Unter der extremen Hitze eines Lasers neigt Mn zur schnellen Verdampfung.

Wenn dies unbeaufsichtigt bleibt, führt dies zu einer signifikanten Verarmung an Mangan in der Endstruktur und verändert die grundlegenden Eigenschaften der Legierung.

Bewahrung äquiatomaren Verhältnisse

Hochentropie-Legierungen basieren auf spezifischen atomaren Verhältnissen – oft äquiatomaren –, um ihre überlegenen Eigenschaften zu erzielen.

Das Argon-Schutzsystem hilft, den bevorzugten Verlust flüchtiger Elemente wie Mn zu mildern.

Durch die Kontrolle der Verdampfung sorgt das System dafür, dass die wieder aufgeschmolzene Region so nah wie möglich an der konstruierten chemischen Zusammensetzung bleibt.

Betriebliche Überlegungen und Kompromisse

Systemkomplexität vs. Materialqualität

Obwohl ein Argon-System für die Qualität unerlässlich ist, erhöht es die Komplexität der Fertigungseinrichtung.

Die Bediener müssen einen gleichmäßigen Gasfluss und eine gleichmäßige Abdeckung gewährleisten; jede Turbulenz oder Lücke im Schild kann zu lokalen Defekten führen.

Minderung ist keine vollständige Eliminierung

Es ist wichtig zu beachten, dass Argon zwar hilft, die Verdampfung zu mildern, sie aber unter allen Verarbeitungsbedingungen möglicherweise nicht vollständig eliminiert.

Extreme Energieeinträge könnten immer noch zu geringfügigen Elementverlusten führen, was eine sorgfältige Kalibrierung der Laserleistung in Verbindung mit dem Gasschutz erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Laserbearbeitungseinrichtung zu maximieren, stimmen Sie Ihren Ansatz auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Fähigkeit des Argon-Schutzschilds, Sauerstoff und Stickstoff auszuschließen, was die Bildung spröder Oxid-Einschlüsse verhindert.

- Wenn Ihr Hauptaugenmerk auf der Legierungszusammensetzung liegt: Verlassen Sie sich auf die Argon-Umgebung, um die Verdampfung von Mangan zu unterdrücken und sicherzustellen, dass Ihr Endteil der konstruierten CrMnFeCoNi-Stöchiometrie entspricht.

Das Argon-Schutzsystem ist nicht nur ein Zubehör; es ist eine grundlegende Voraussetzung, um ein hochentropisches Legierungsdesign in eine physische Realität umzusetzen.

Zusammenfassungstabelle:

| Merkmal | Schutzmechanismus | Auswirkung auf CrMnFeCoNi-Legierung |

|---|---|---|

| Inerte Abschirmung | Verdrängt atmosphärischen O2 und N2 | Verhindert die Bildung spröder Oxid-/Nitrid-Einschlüsse |

| Flüchtigkeitskontrolle | Unterdrückt Mangan (Mn)-Verdampfung | Bewahrt das präzise äquiatomare Verhältnis |

| Stabilität der Schmelzpfütze | Gewährleistet hochreine Erstarrung | Verbessert mechanische Eigenschaften und strukturelle Integrität |

| Wärmeregulierung | Ermöglicht kontrollierte Kühlumgebung | Reduziert lokale Defekte und gewährleistet Konsistenz |

Meistern Sie Ihre Materialintegrität mit KINTEK

Präzision bei hochentropischen Legierungen erfordert mehr als nur hohe Temperaturen; sie erfordert eine vollständige atmosphärische Kontrolle. KINTEK bietet branchenführende Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen Ihrer F&E- oder Fertigungsprozesse zu erfüllen. Unsere anpassbaren Laböfen stellen sicher, dass Elemente wie Mangan stabil bleiben und Ihre Legierungen rein bleiben.

Bereit, Ihre Laserbearbeitung und Wärmebehandlungen zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Was sind die Hauptkomponenten einer programmiergesteuerten Atmosphäreofen?

- Was sind die betrieblichen Überlegungen für einen Schutzgasofen? Beherrschung der Schlüsselfaktoren für die Materialverarbeitung

- Warum ist bei der Wärmebehandlung manchmal eine reaktive Atmosphäre erforderlich? Erzielen Sie überlegene Oberflächenhärte und Haltbarkeit

- Welche Rolle spielt ein Elektroofen mit präziser Temperaturregelung bei der Herstellung von Biokohle? Master High Performance

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Herstellung von Aluminium-Silizium-Drucksensoren?

- Welche Faktoren bestimmen die für das Inertisieren eines Ofens erforderliche Gasströmung? Optimieren Sie Ihren Prozess für Sicherheit und Effizienz

- In welchen Umgebungen werden Schutzgasöfen häufig eingesetzt? Unerlässlich für die Verarbeitung hochreiner Materialien