Bei der Wärmebehandlung ist eine reaktive Atmosphäre erforderlich, wenn das Ziel nicht nur die Änderung der inneren Struktur des Materials ist, sondern auch die gezielte Änderung seiner Oberflächenchemie. Dieser als Einsatzhärten oder Oberflächenmodifikation bekannte Prozess verleiht einer Komponente Eigenschaften, wie extreme Oberflächenhärte, die das Grundmaterial von sich aus nicht besitzt.

Während bei den meisten Wärmebehandlungen die Temperatur zur Modifikation der vorhandenen Eigenschaften eines Materials genutzt wird, fügen reaktive Atmosphären dem Material aktiv neue Elemente auf der Oberfläche hinzu. Dies erzeugt effektiv ein Verbundteil mit einer harten, verschleißfesten Außenseite und einem zähen, duktilen Inneren.

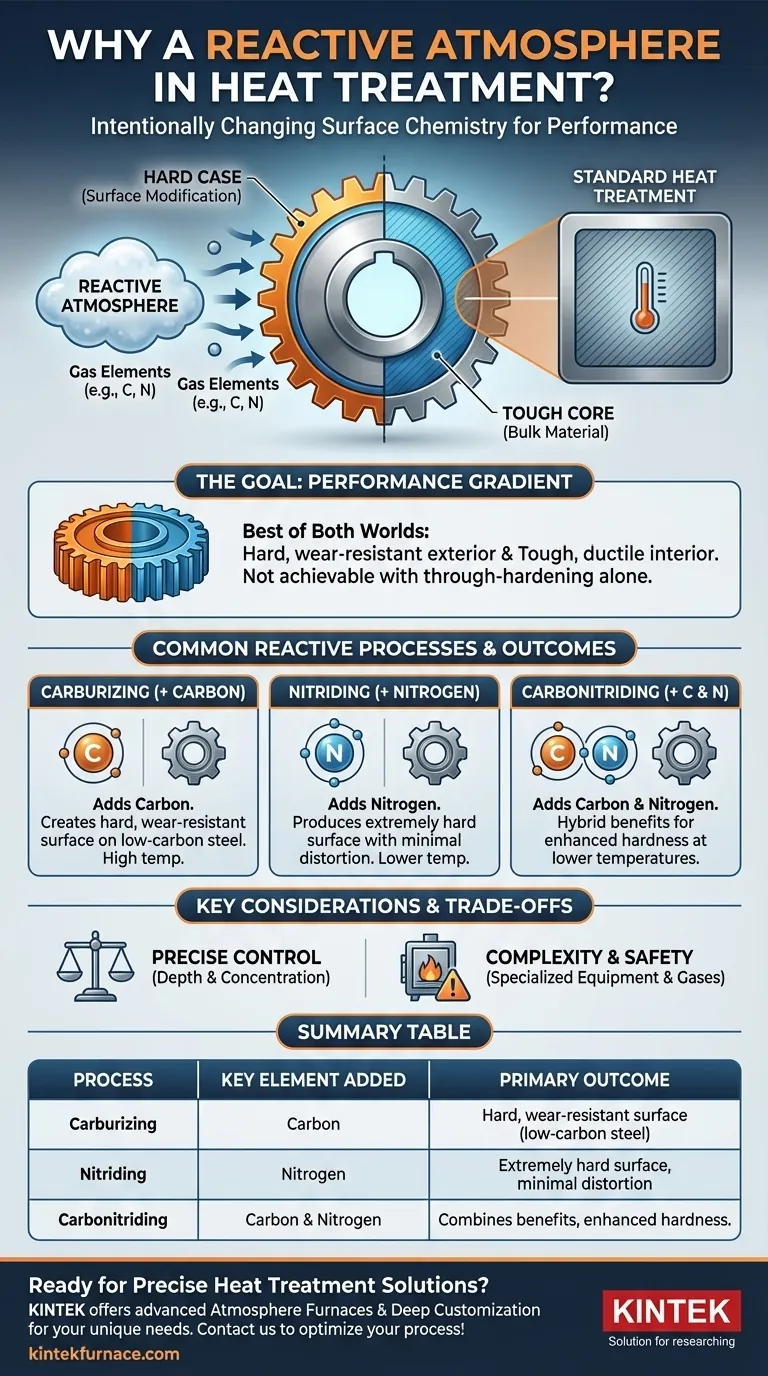

Das Ziel: Schaffung eines Leistunggradienten

Standard-Wärmebehandlungen, wie das Härten und Anlassen, verändern die Kristallstruktur (Phase) einer Legierung, um ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit im gesamten Bauteil zu erreichen. Verfahren mit reaktiver Atmosphäre unterscheiden sich davon grundlegend.

Was ist eine reaktive Atmosphäre?

Eine reaktive Atmosphäre ist eine präzise gesteuerte Gasumgebung, die darauf ausgelegt ist, bei hohen Temperaturen Elemente an die Oberfläche eines Metallteils abzugeben. Der Prozess basiert auf den Prinzipien des chemischen Potenzials und der Diffusion.

Die Atmosphäre enthält eine höhere Konzentration eines bestimmten Elements (wie Kohlenstoff oder Stickstoff) als der Stahl. Bei erhöhten Temperaturen ist das Kristallgitter des Stahls offener und die Atome sind mobiler, wodurch diese Elemente aus dem Gas in die Oberfläche des Teils diffundieren können.

Warum nicht einfach einen härteren Stahl verwenden?

Die Verwendung eines reaktiven Verfahrens ermöglicht das „Beste aus beiden Welten“. Sie können mit einem kostengünstigeren, zäheren und besser bearbeitbaren kohlenstoffarmen Stahl für den Hauptteil der Komponente (den „Kern“) beginnen und dann nur dort, wo es nötig ist – an der Oberfläche – einen harten, verschleißfesten „Mantel“ hinzufügen.

Ein durchgehend gehärtetes hochkohlenstoffhaltiges Stahlteil wäre spröde und anfälliger für Brüche bei Stößen, wohingegen ein einsatzgehärtetes Teil seine Kernzähigkeit beibehält, um Stöße zu absorbieren.

Häufige reaktive Prozesse und ihre Ergebnisse

Zur Erzielung unterschiedlicher Oberflächeneigenschaften werden verschiedene reaktive Gase eingesetzt. Die beiden gängigsten Verfahren für Stahl sind das Aufkohlen und das Nitrieren.

Aufkohlen: Zugabe von Kohlenstoff

Beim Aufkohlen wird ein kohlenstoffarmer Stahl in einer kohlenstoffreichen Atmosphäre erhitzt, typischerweise aus Kohlenmonoxid (CO) oder zersetzten Kohlenwasserstoffen.

Der diffundierte Kohlenstoff erhöht den Kohlenstoffgehalt der Oberflächenschicht, wodurch diese beim Abschrecken eine sehr harte Martensitstruktur bilden kann. Dies erzeugt einen ausgezeichneten verschleißfesten Mantel, während der kohlenstoffarme Kern zäh und duktil bleibt.

Nitrieren: Zugabe von Stickstoff

Beim Nitrieren wird Stahl in einer Atmosphäre erhitzt, die dissoziierten Stickstoff enthält, meist aus Ammoniak (NH₃). Die Stickstoffatome diffundieren in die Oberfläche und bilden extrem harte Eisen-Nitrid-Verbindungen.

Das Nitrieren erfolgt bei niedrigeren Temperaturen als das Aufkohlen, was die Bauteilverformung erheblich reduziert. Es erzeugt eine der härtesten erreichbaren Oberflächen und bietet eine außergewöhnliche Verschleiß- und Ermüdungsbeständigkeit.

Carbonitrieren: Ein Hybridansatz

Dieses Verfahren führt gleichzeitig Kohlenstoff und Stickstoff in die Oberfläche des Stahls ein. Es kombiniert einige Vorteile beider Verfahren und bietet oft einen härteren Mantel als das Aufkohlen bei niedrigerer Temperatur.

Die Abwägungen verstehen

Die Wahl einer reaktiven Atmosphäre ist eine bewusste technische Entscheidung, die eine erhebliche Prozesskontrolle und Komplexität mit sich bringt. Es handelt sich nicht um einen einfachen oder kostengünstigen Vorgang.

Die Notwendigkeit präziser Kontrolle

Die Tiefe und Konzentration der diffundierten Elemente müssen sorgfältig kontrolliert werden. Zu wenig Kohlenstoff oder Stickstoff führt zu einem unwirksamen Mantel. Zu viel kann zur Bildung von spröden Verbindungen, Restaustenit oder Ruß führen, was die Integrität des Bauteils beeinträchtigen kann.

Ausrüstung und Sicherheit

Die Erzeugung und Überwachung reaktiver Atmosphären erfordert Spezialöfen mit versiegelten Muffeln und hochentwickelten Gasregelsystemen. Die verwendeten Gase, wie Kohlenmonoxid und Ammoniak, sind giftig und brennbar und erfordern strenge Sicherheitsprotokolle.

Der Kontrast zu Schutzatmosphären

Es ist wichtig, reaktive Atmosphären von Schutzatmosphären zu unterscheiden. Eine Schutzatmosphäre (unter Verwendung inerter Gase wie Stickstoff, Argon oder eines Vakuums) soll genau das Gegenteil bewirken: jede chemische Reaktion mit der Oberfläche des Bauteils, hauptsächlich Oxidation (Zunder) und Entkohlung (Kohlenstoffverlust), zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Ofenatmosphäre wird ausschließlich von den Anforderungen an die endgültige Leistung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Oberfläche auf einem zähen, kostengünstigen Stahl zu erzeugen: Ein reaktiver Aufkohl- oder Nitrierprozess ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen hochkohlenstoffhaltigen Stahl zu härten, ohne seine Oberflächenchemie zu verändern: Es ist eine Schutzatmosphäre (Inertgas oder Vakuum) erforderlich, um schädliche Oxidation oder Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk lediglich dem Glühen oder der Entspannung eines Teils gilt, bei dem die Oberflächengüte keine entscheidende Rolle spielt: Eine einfache Luftatmosphäre kann ausreichend sein, Sie müssen jedoch damit rechnen, dass etwas Oberflächenzunder entsteht.

Letztendlich ist die Atmosphäre im Ofen kein Hintergrundzustand; sie ist ein entscheidendes technisches Werkzeug zur Definition der Endeffekte einer Komponente.

Zusammenfassende Tabelle:

| Prozess | Hinzugefügtes Schlüsselelement | Hauptergebnis |

|---|---|---|

| Aufkohlen | Kohlenstoff | Erzeugt eine harte, verschleißfeste Oberfläche auf kohlenstoffarmem Stahl |

| Nitrieren | Stickstoff | Erzeugt eine extrem harte Oberfläche mit minimaler Verformung |

| Carbonitrieren | Kohlenstoff & Stickstoff | Kombiniert Vorteile für verbesserte Härte bei niedrigeren Temperaturen |

Bereit, Ihre Materialien mit präzisen Wärmebehandlungslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigungskompetenz, um fortschrittliche Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für reaktive Atmosphärenprozesse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten