Im Grunde hängt die Bestimmung der Gasströmung für das Inertisieren eines Ofens von drei Hauptfaktoren ab: dem Innenvolumen des Ofens, der inhärenten Leckrate des Ofens und dem für den Prozess erforderlichen End-Sauerstoffgehalt. Die anfänglich hohe „Spülströmung“ wird berechnet, um die vorhandene Atmosphäre zu verdrängen, während eine nachfolgende niedrigere „Erhaltungsströmung“ eingestellt wird, um Lecks und Ausgasungen während des Prozesses auszugleichen.

Die Herausforderung besteht nicht darin, eine einzige magische Zahl für die Gasströmung zu finden. Das Ziel ist es, ein dynamisches Gleichgewicht herzustellen, bei dem das Inertgas den Sauerstoff schneller verdrängt, als Luft wieder eindringen kann, und dies sowohl für die anfängliche Spülung als auch für den laufenden Prozess sicher und kosteneffizient zu erreichen.

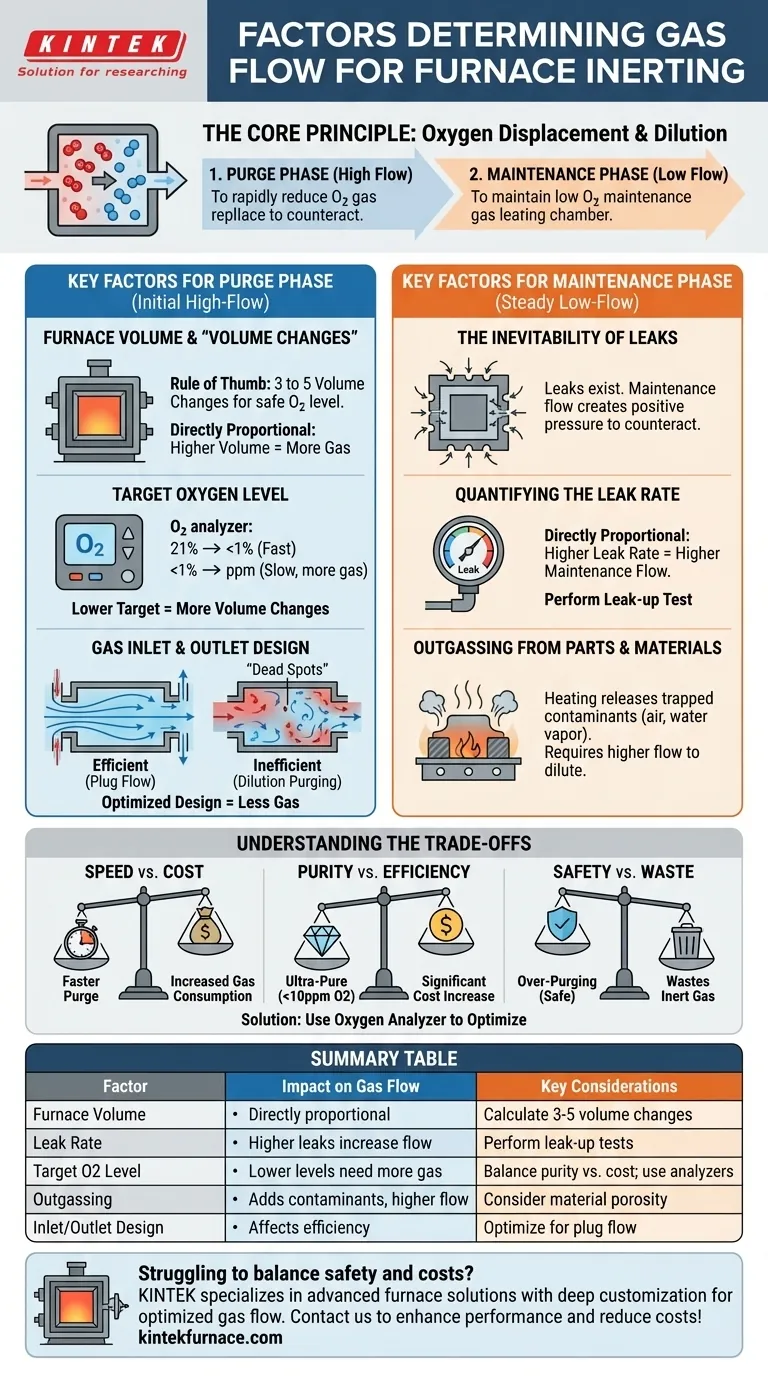

Das Kernprinzip: Sauerstoffverdrängung und Verdünnung

Das Inertisieren von Öfen ist der Prozess, bei dem die umgebende, sauerstoffreiche Luft im Inneren eines Ofens durch ein trockenes, nicht reaktives Gas wie Stickstoff oder Argon ersetzt wird. Dies verhindert unerwünschte Oxidation, Entkohlung oder sogar explosive Atmosphären bei Hochtemperaturbetrieb.

Die zwei Phasen des Inertisierens

Der Prozess lässt sich am besten in zwei unterschiedliche Phasen unterteilen, die jeweils eigene Anforderungen an die Durchflussrate stellen.

- Die Spülphase: Dies ist die anfängliche Phase mit hoher Durchflussrate, die darauf abzielt, die Sauerstoffkonzentration schnell von ca. 21 % auf einen sicheren oder prozessbedingten Wert (oft unter 1 %) zu senken.

- Die Erhaltungsphase: Sobald der Ziel-Sauerstoffgehalt erreicht ist, wird die Strömung auf eine niedrigere, konstante Rate reduziert. Diese Strömung dient nur dazu, laufende Gasverluste und Kontaminationen auszugleichen.

Schlüsselfaktoren für die Spülphase

Die anfängliche Spülung verbraucht das meiste Gas und ist entscheidend für den schnellen Aufbau einer inerten Umgebung.

Ofenvolumen und „Volumenwechsel“

Der größte Einzelfaktor ist das Innenvolumen Ihres Ofens. Die Spülströmung wird oft in Bezug auf Volumenwechsel des Ofens diskutiert. Ein Volumenwechsel entspricht der Gasmenge, die dem Volumen des leeren Ofens entspricht.

Als Faustregel gilt, dass zur Erreichung eines sicheren Sauerstoffniveaus typischerweise 3 bis 5 Volumenwechsel erforderlich sind. Ein 100 Kubikfuß großer Ofen würde beispielsweise 300 bis 500 Kubikfuß Inertgas für eine effektive Anfangsspülung benötigen.

Ziel-Sauerstoffgehalt

Je niedriger Ihr Ziel-Sauerstoffgehalt ist, desto mehr Volumenwechsel benötigen Sie. Die Reduzierung des Sauerstoffs von 21 % auf 1 % ist relativ schnell. Die Reduzierung von 1 % auf 100 Teile pro Million (ppm) kann jedoch aufgrund der Natur der Verdünnung deutlich mehr Gas und Zeit erfordern.

Design von Gaseinlass und -auslass

Eine effiziente Spülung fegt Luft mit minimaler Durchmischung heraus, ein Konzept, das als Kolbenströmung (Plug Flow) bekannt ist. Dies wird durch gut positionierte Gaseinlässe (oft unten) und -auslässe (oft oben) erreicht.

Schlecht konzipierte Systeme mit „toten Zonen“ oder erheblicher Turbulenz führen zu einer Verdünnungsspülung, die weitaus weniger effizient ist und viel mehr Gas benötigt, um das gleiche Ergebnis zu erzielen.

Schlüsselfaktoren für die Erhaltungsphase

Nach der anfänglichen Spülung besteht das Ziel einfach darin, die sauerstoffarme Umgebung aufrechtzuerhalten.

Die Unvermeidbarkeit von Leckagen

Kein Ofen ist perfekt abgedichtet. Luft wird unweigerlich durch Türdichtungen, Förderbandöffnungen, Thermoelementöffnungen und andere Anschlüsse eindringen. Die Hauptaufgabe der Erhaltungsströmung besteht darin, einen Überdruck im Ofen zu erzeugen, um diesen Lecks entgegenzuwirken.

Quantifizierung der Leckrate

Die erforderliche Erhaltungsströmung ist direkt proportional zur Leckrate Ihres Ofens. Ein älterer Ofen mit verschlissenen Dichtungen erfordert eine viel höhere Erhaltungsströmung als ein neues, gut gewartetes Gerät, um den gleichen Sauerstoffgehalt zu halten. Ein Lecktest, bei dem Sie die Rate des Sauerstoffanstiegs nach Abschalten des Gases messen, kann zur Quantifizierung beitragen.

Ausgasung von Teilen und Materialien

Die wärmebehandelten Komponenten sowie Roste und Vorrichtungen können beim Erhitzen eingeschlossene Luft, Wasserdampf und andere Verunreinigungen freisetzen. Dieses Ausgasen führt Sauerstoff ein und erfordert eine höhere Erhaltungsströmung, um die Verunreinigungen zu verdünnen und zu entfernen. Besonders poröse Materialien wie bestimmte Keramiken sind anfällig dafür.

Verständnis der Kompromisse

Die Wahl der Durchflussrate beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzige „richtige“ Strömung, sondern nur eine, die für Ihre spezifischen Ziele optimal ist.

Geschwindigkeit vs. Kosten

Eine höhere Spülstromrate inertisiert den Ofen schneller und verkürzt die Zykluszeit. Dies geht jedoch mit den direkten Kosten eines erhöhten Stickstoff- oder Argonsverbrauchs einher.

Reinheit vs. Effizienz

Das Erreichen einer ultrareinen Atmosphäre (<10 ppm O2) erfordert exponentiell mehr Gas und Zeit im Vergleich zu einer Standard-Inertatmosphäre (<1 % O2). Sie müssen entscheiden, ob der Prozessvorteil die erheblichen Kostensteigerungen rechtfertigt.

Sicherheit vs. Verschwendung

Eine unzureichende Spülung stellt ein ernsthaftes Sicherheitsrisiko dar, da sie potenziell eine explosive Mischung aus Prozessgas und Luft erzeugen kann. Um dies zu vermeiden, spülen viele Betreiber übermäßig, was zwar sicher ist, aber eine erhebliche Menge an Inertgas verschwendet. Die Verwendung eines Sauerstoffanalysators ist der einzige Weg, Ihre Spülung zu validieren und den Durchfluss zu optimieren.

Bestimmung Ihrer erforderlichen Gasströmung

Nutzen Sie diese Prinzipien, um Ihre Einrichtung und Ihren Betrieb zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Sicherheit und Qualität liegt: Beginnen Sie mit einer hohen Spülrate, die für 5 Volumenwechsel berechnet wurde. Verwenden Sie einen kontinuierlichen Sauerstoffanalysator, um zu bestätigen, dass Sie Ihren Ziel-O2-Gehalt erreicht haben, bevor Sie den Prozess starten, und um eine Erhaltungsströmung einzustellen, die dieses Niveau konstant hält.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Führen Sie einen Lecktest am Ofen durch, um dessen spezifische Leckrate zu bestimmen. Dies hilft Ihnen, die absolut minimale erforderliche Erhaltungsströmung festzulegen. Spülen Sie nur so lange, bis Ihr Ziel-O2-Gehalt erreicht ist, nicht für eine feste Zeit.

- Wenn Sie einen neuen oder nicht charakterisierten Ofen verwenden: Seien Sie konservativ. Beginnen Sie mit einer hohen Durchflussrate (z. B. 5 Volumenwechsel für die Spülung) und einer großzügigen Erhaltungsströmung. Über mehrere Zyklen können Sie die Durchflussraten schrittweise reduzieren und dabei die Sauerstoffwerte überwachen, um das optimale Gleichgewicht für Ihren Prozess zu finden.

Indem Sie diese Einflussfaktoren verstehen, können Sie von der Schätzung zu einem gezielten und datengesteuerten Ansatz für eine zuverlässige und effiziente Inertatmosphäre übergehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Gasströmung | Wichtige Überlegungen |

|---|---|---|

| Ofenvolumen | Direkt proportional; höheres Volumen erfordert mehr Gas für die Spülung | Berechnung basierend auf 3-5 Volumenwechseln für die Anfangsspülung |

| Leckrate | Höhere Lecks erhöhen die Erhaltungsströmung, um dem Lufteintritt entgegenzuwirken | Führen Sie Lecktests durch, um die Strömung zu quantifizieren und zu minimieren |

| Ziel-Sauerstoffgehalt | Niedrigere Werte erfordern aufgrund von Verdünnungsproblemen mehr Gas | Abwägen zwischen Reinheitsanforderungen und Kosten; verwenden Sie Analysatoren für Präzision |

| Ausgasung | Fügt Verunreinigungen hinzu und erfordert eine höhere Erhaltungsströmung | Berücksichtigen Sie Materialporosität und Prozesstemperaturen |

| Design von Einlass/Auslass | Beeinflusst die Effizienz; schlechtes Design führt zu höherem Strömungsbedarf | Für Kolbenströmung optimieren, um Durchmischung und Verschwendung zu reduzieren |

Sie haben Schwierigkeiten, Sicherheit und Kosten bei Ihrem Ofeninertisierungsprozess in Einklang zu bringen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, darunter Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch die Nutzung unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie uns Ihnen helfen, den Gasfluss für eine zuverlässige, effiziente Inertisierung zu optimieren – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Labors verbessern und die Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung