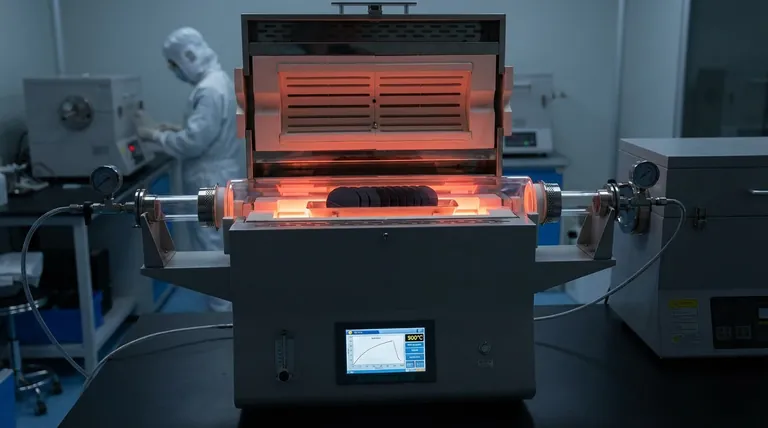

Der Hochtemperatur-Glühofen dient als kritische Aktivierungs- und Reparaturstation bei der Herstellung von Aluminium-Silizium-Hybrid-Drucksensoren. Insbesondere werden implantierte Wafer etwa 30 Minuten lang Temperaturen von 900 °C ausgesetzt, um die rohe Siliziumstruktur in ein funktionelles Sensorelement umzuwandeln.

Kernbotschaft Die Verwendung dieses Ofens dient nicht nur dem Trocknen oder Erhitzen; es ist ein grundlegender chemischer Prozessschritt. Er aktiviert Dotierstoffatome und repariert Schäden am Kristallgitter, wodurch sichergestellt wird, dass die piezoresistiven Streifen die elektrische Stabilität und Empfindlichkeit aufweisen, die für eine genaue Druckmessung erforderlich sind.

Der Mechanismus der Sensoraktivierung

Aktivierung injizierter Dotierstoffatome

In früheren Produktionsstufen werden Dotierstoffatome (wie Bor) in das Silizium injiziert. Anfangs sind diese Atome elektrisch inaktiv.

Der Glühofen liefert die thermische Energie, die erforderlich ist, um diese Dotierstoffatome an die richtigen Positionen im Kristallgitter zu bewegen. Diese „Aktivierung“ ermöglicht es dem Material, Strom genau nach den Vorgaben zu leiten.

Reparatur von Gitterbeschädigungen

Der Prozess der Ionenimplantation ist physikalisch aggressiv und beschädigt die Siliziumkristallstruktur.

Die Hochtemperaturbehandlung bei 900 °C ermöglicht es dem Siliziumgitter, sich selbst zu heilen. Diese Wiederherstellung der Kristallstruktur ist entscheidend für die Beseitigung von Defekten, die Signalrauschen oder mechanische Ausfälle verursachen könnten.

Gewährleistung einer gleichmäßigen Verteilung

Konsistenz ist für die Sensorgenauigkeit von größter Bedeutung. Der Ofen stellt sicher, dass die Borionen gleichmäßig in der Siliziumschicht diffundieren.

Diese Gleichmäßigkeit stabilisiert die elektrische Leistung der piezoresistiven Streifen. Ohne sie würde der Sensor unvorhersehbare Empfindlichkeitsvariationen über seine Oberfläche aufweisen.

Sekundäre Funktionen bei der Montage

Aushärtung von Elektrodenverbindungen

Über die Siliziumbehandlung hinaus spielen Hochtemperaturöfen eine Rolle bei der Herstellung elektrischer Verbindungen.

Sie bieten die notwendige Umgebung, um Goldpastenelektroden zu verfestigen und auszuhärten. Bei diesen Temperaturen verflüchtigen sich organische Bestandteile der Paste, wodurch ein reiner leitfähiger Pfad zurückbleibt.

Verbesserung der Bauteilhaftung

Der Glühprozess erleichtert das Sintern von Goldpartikeln zu einem kontinuierlichen Film.

Dies verbessert die Haftung zwischen der Goldelektrode und dem Keramiksubstrat erheblich. Eine starke Haftung ist entscheidend für die langfristige Stabilität der Signalerfassung und verhindert Delaminationen im Laufe der Zeit.

Verständnis der Prozesskompromisse

Management des thermischen Budgets

Obwohl hohe Temperaturen für die Siliziumreparatur notwendig sind, stellen sie strenge Anforderungen an die verwendeten Materialien.

Da Aluminium einen Schmelzpunkt unterhalb der Glühtemperatur von 900 °C hat, muss dieser Ofenschritt vor der Anwendung jeglicher Aluminiummetallisierung oder -verdrahtung erfolgen. Eine falsche Reihenfolge führt zu katastrophalem Bauteilausfall.

Risiken der Diffusionskontrolle

Zeit und Temperatur müssen mit äußerster Präzision ausbalanciert werden.

Wenn die Wafer zu lange im Ofen verbleiben, können die Dotierstoffatome über die beabsichtigte Tiefe hinaus diffundieren. Diese „Überdiffusion“ verändert die elektrischen Widerstandsprofile und kann den Sensor aus seinen erforderlichen Spezifikationen herausdrängen.

Optimierung der Produktion für Qualität

Um die Zuverlässigkeit von Aluminium-Silizium-Hybrid-Sensoren zu gewährleisten, muss der Glühprozess auf spezifische Leistungsziele zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Stabilität liegt: Priorisieren Sie die Haltephase bei 900 °C, um eine vollständige Aktivierung der Borionen und eine gründliche Gitterreparatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Signalintegrität liegt: Stellen Sie sicher, dass die Abkühl- und Elektroden-Aushärtungsphasen optimiert sind, um solide, hochleitfähige Goldfilmverbindungen zu schaffen.

Letztendlich ist der Glühofen der Torwächter, der bestimmt, ob ein Wafer zu einem hochpräzisen Instrument oder einer abgelehnten Komponente wird.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|

| Dotierstoffaktivierung | Thermische Energie für Gitterplatzierung | Präzise elektrische Leitfähigkeit |

| Gitterreparatur | Heilung von Ionenimplantationsschäden | Reduziertes Signalrauschen und mechanische Ausfälle |

| Elektroden-Aushärtung | Verflüchtigung organischer Pasten | Reine Goldverbindungen mit hoher Haftung |

| Diffusionskontrolle | Präzises Zeit-/Temperaturmanagement | Konsistente Widerstandsprofile |

Präzisionswärmebehandlung für Sensoren der nächsten Generation

Bei KINTEK verstehen wir, dass der Ofen bei der Herstellung von Aluminium-Silizium-Hybrid-Sensoren mehr als nur ein Werkzeug ist – er ist der Torwächter der Qualität. Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette von Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um die strengen thermischen Budgets Ihrer spezifischen Halbleiter- oder Sensoranwendungen zu erfüllen.

Sorgen Sie für maximale Ausbeute, überlegene elektrische Stabilität und perfekte Gitterwiederherstellung mit unseren hochtemperatur-Laborlösungen. Konsultieren Sie noch heute einen KINTEK-Spezialisten, um Ihren Fertigungsfluss zu optimieren.

Referenzen

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Welche Faktoren sollten bei der Wahl zwischen einem Muffelofen und einem Schutzgasofen berücksichtigt werden? Finden Sie Ihren perfekten Laborofen

- Wie wirken sich die Heiz- und Kühlleistungen von Kastenglühenöfen auf die Produktion aus? Steigerung des Durchsatzes und der Qualität

- Welche Materialien werden beim Bau eines Muffelofens verwendet? Entdecken Sie Schlüsselkomponenten für die Hochtemperaturregelung

- Wie gewährleistet der experimentelle Kastentyp-Atmosphärenofen eine präzise Atmosphärenkontrolle? Beherrschen Sie das präzise Gasmanagement für zuverlässige Ergebnisse

- Welche Rolle spielt ein Atmosphären-Sinterofen im MLM-Prozess? Master CNT/Cu-Verbundwerkstoffherstellung

- Warum muss während des mechanischen Legierens eine hochreine Argon-Schutzatmosphäre aufrechterhalten werden? Gewährleistung maximaler Materialreinheit

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung